浅析550带式烧结机链轮体和齿板加工

于慧文

(北方重工集团有限公司,辽宁 沈阳 110141)

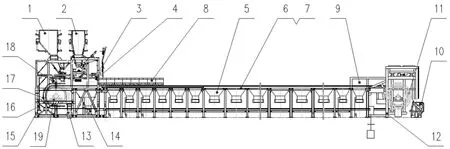

目前,国内应用比较广泛的带式烧结机是鲁奇式带式烧结机,主要有:1.铺底料装置;2.原料给料装置;3.隔热装置;4.平料压料装置;5.吸风装置;6.中部轨道;7.中部骨架;8.台车;9.尾部密封罩;10.导料箱;11.尾部移动装置;12.尾部骨架;13.二号灰箱;14.一号灰箱;15.头部骨架;16.头部密封罩;17.头部弯道;18.篦条压辊;19.头部星轮装配等部分组成(图1所示)。其中头尾部星轮和尾部星轮是带式烧结机的关键部件,分别装在带式烧结机的头部和尾部两端。头、尾部星轮主要结构相似,本文仅以头部星轮为例展开下面论述。

图1

头部星轮主要由齿板与链轮体组成。链轮体为耳轴式结构,两端为耳轴,中间为筒体,耳轴是焊接在筒体上的。齿板由二齿板和三齿板组成,安装在筒体两侧的轮辐上。这些部件的制造精度是保证台车平稳运行、不啃轨、不跑偏的重要因素。为保证头部星轮的制造质量应特别注意下面两方面:齿板的制造精度和同位齿板的不重合偏差;齿板与链轮体的装配把合精度及链轮体上连接螺孔的精度。

1 齿板加工

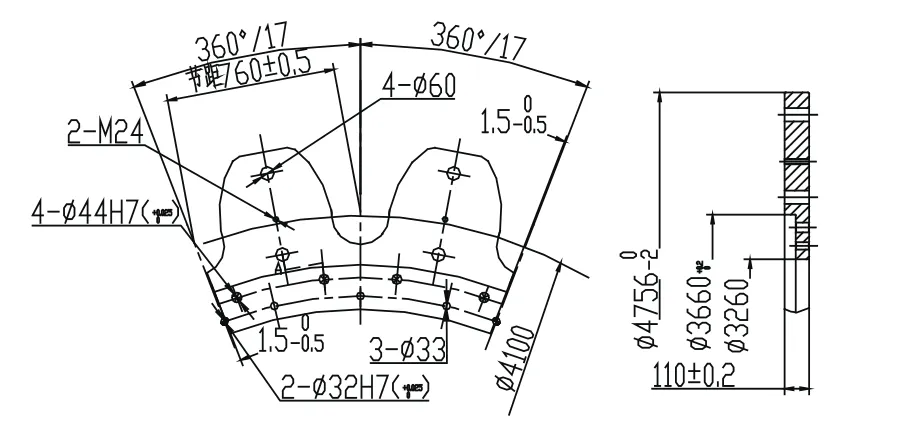

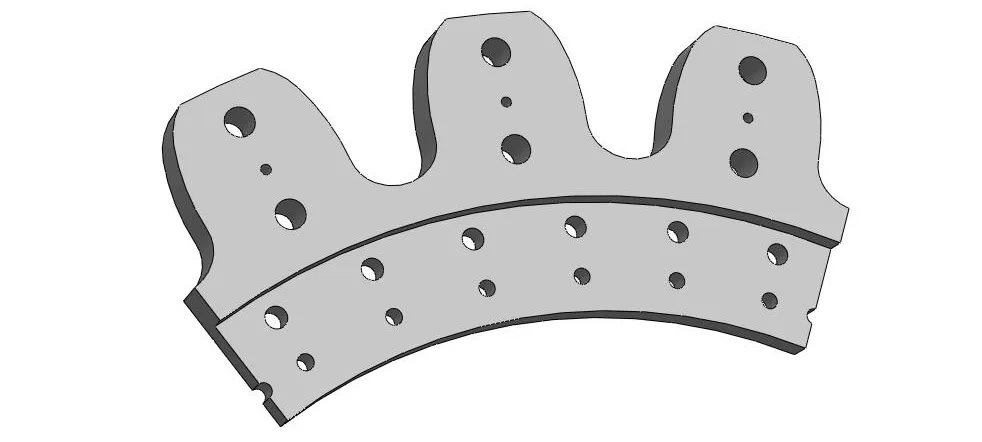

齿板是带式烧结机在运行过程中的重要承载部件,分为二齿板(图2)和三齿板(图3)两种。齿板的材料性能及制造精度将直接影响带式烧结机的正常运转,要保证烧结机装配的尺寸公差,齿板加工精度起着至关重要的作用。

图2

图3

齿板须加工的关键尺寸有:齿板齿形轮廓加工;尺寸Φ3260是齿板内径;Φ4756-20是齿板齿形的齿顶圆;尺寸Φ4136是齿板齿形的节圆;尺寸760±0.8是齿形节距;尺寸320°/17为齿板两侧面加工尺寸(应减去两端1.5-0.50mm尺寸的间隙);止口Φ36600+0.2用于和链轮体的装配;M24孔主要用于与齿板装配时的吊装孔;Φ60孔作用是释放应力及机加装夹;Φ44H7孔是绞制孔,用于齿板和链轮体的定位和连接;Φ32H7孔也是绞制孔,作用也是齿板和链轮体定位;Φ33孔只用于齿板和链轮体的连接。加工的要点是保证齿形的一致性及齿板与链轮体配合止口的一致性,确保头部星轮两侧齿板的同步。其具体加工工艺如下。

(1)按毛坯余量之均匀性划全线。粗刨厚度110±0.2两端平面,每面均留6mm余量(双向留12mm余量),外轮廓暂不加工。

(2)划外轮廓加工线,在数控龙门铣床上粗铣外轮廓各面,单面留6mm余量。

(3)对齿板进行超声波探伤检查,达到要求后方可推动工序。把齿板各棱角倒钝,对齿板进行调质处理。

(4)按各面加工余量之均匀性划厚度110±0.2两端平面加工线。刨厚度110±0.2两端平面达图样要求。

(5)划齿块的外轮廓线,划M24吊环螺孔及Φ60孔加工线。按图样要求钻绞M24吊环螺孔及Φ60孔。

(6)工艺人员编制齿板数控程序,在数控龙门铣床上操作者认真试走程序无误,半精铣齿廓曲面及Φ36600+0.2止口,每面留1mm余量,粗糙度需达3.2,由操作者肉眼检查齿板是否有缺陷,合格后方可精铣齿廓曲面及Φ36600+0.2止口达图样要求,并在节圆(Φ4136)上刻0.5mm深刻线(包含加工R5倒角)。精铣完第一件齿板后用齿形样板和齿距样板检测,确认无误后方可后续齿板加工。

(7)对齿板进行磁粉探伤检查,合格后方可执行以下工序。把齿板各棱角倒钝,按技术要求2各齿面表面淬火。

(8)划Φ33及Φ44H7各孔加工线,并检查各孔位置度无误后方可推动工序。预钻Φ44H7预孔达Φ36,钻Φ33各孔并倒角达图样要求。严格保证Φ33孔的位置尺寸。

(9)组装齿板和链轮体,调整好相对位置后,用螺栓把合牢固后,焊块点焊焊牢。要求:链轮体两侧齿板的对应齿在节圆上的齿形错位偏差±1mm;各齿板间的结合间隙≤3mm;两侧齿板的间距偏差±2mm。

(10)将前面组合好的工件放在W200HA镗床上。要求:严格控制各销孔的公差在要求范围内,在需要转动工件加工前在加工完的销孔中打入销钉,防止旋转工件时齿板的装配关系发生变化。

A.将工件一侧法兰面对床头,按齿板表面拉表找正,夹紧压牢。将头部链轮体、头部二齿板、头部三齿板同配作Φ44H7、及Φ32H7销孔,并按图样要求背面锪平,各齿板销孔倒角2×45°。

B.将工件另一侧对床头,拉表找正,夹紧压牢。将头部链轮体、头部二齿板、头部三齿板同配作Φ44H7及Φ32H7销孔,并按图样要求背面锪平,各齿板销孔倒角2×45°。

(11)在头部链轮与各齿板拆开前,做好对应标记,以便现场装配。

2 链轮体的加工

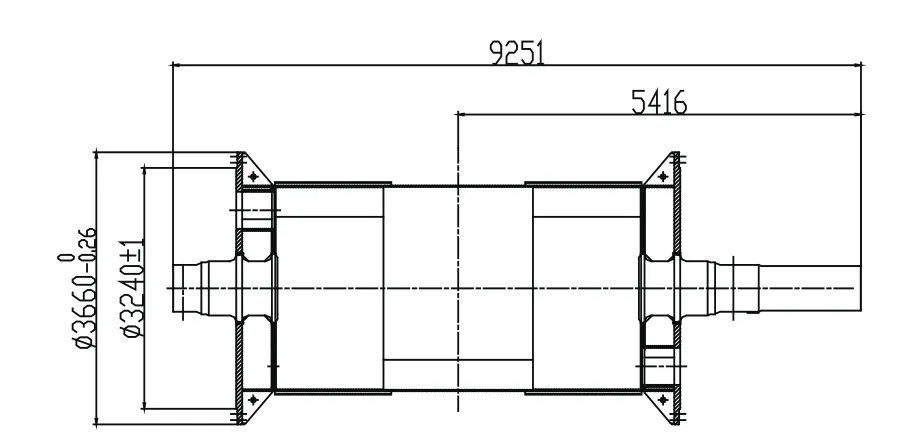

链轮筒体由耳轴、辐板等焊接而成。链轮体(图4)长为9251mm,辐板处最大直径为Φ3660mm。链轮体所用钢板表面经除锈处理,用火焰数控切割机下料。筒体与辐板、耳轴组焊后要进行整体退火消除内应力,对焊缝尤其是耳轴处进行超声波探伤检查。

图4

因为链轮体长度长、直径大,所以在普通卧式车床上无法加工,我们通常在大头车床加工,对耳轴、筒体一次装夹加工完成。其具体加工工艺阐述如下。

首先分别加工辐板和耳轴,然后把它们与相关件组焊成链轮体。

(1)辐板加工。按图加工辐板的内孔和坡口,外径尺寸留量(辐板外径等组焊成链轮体后加工),最后与相关件组焊一起。

(2)耳轴加工。检查毛坯余量的均匀性两端同划十字中心线,并将其引划至工件的外表面上。按工件外面上的十字中心线找正,两端镗至见平即可,两端中心处镗出75°A16顶尖孔。按工件外面上的十字中心线找正,粗车各部每面留20mm余量(直径40mm),尖角倒钝,粗糙度达3.2,保留卡头并见亮即可。按设计图纸要求的检测等级进行超声波探伤检查。调质处理,调质硬度为179HB~228HB。重修顶尖孔,并精车图纸技术要求的各面(耳轴焊入筒体内各面和焊接组成链轮体后加工不到的各面),半精车其余各部每面留15mm(直径30mm),保留卡头,卡头端直径与相邻轴径相同并平端面。返焊。

(3)将链轮筒体按毛坯余量的均匀性划十字中心线并引划至工件的外表面上;划两端法兰上的各面加工线。在W200HA镗床上按工件外表面的十字中心线精确找正,在两端轴头中心处同镗90°A30中心孔。

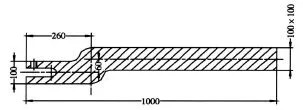

(4)在大头车床上夹工件长轴端,两端顶尖定位工件。检查两端法兰面加工余量是否均匀,加工过程中注意调整刀架稍度,无误后方可进行精加工。由于耳轴外径与辐板外径差很大,加工耳轴外径时需自制专用长刀杆(图5)。车两端轴头各面达图样要求。要求:长度尺寸9251两端面车出加工界面并按图进行各轴端倒角,轴肩处圆R需用样板检查。按图样要求车两端法兰各面及倒角。(注:Φ3660-0.260尺寸公差须严格保证。)

图5

(5)划两端法兰面上的各孔加工线及2×4-M10螺孔加工线。注意法兰面上孔的起始点,检查孔是否与法兰背面的筋板干涉,并再次确认各孔距及位置度正确后方可推动以下工序。在W200HA镗床上复检车工序加工出的两端轴头端面界面长度尺寸,去掉卡头,镗两轴头端面达图样要求。在机床上划轴头端面M向、N向视图中各螺孔加工线。钻2×25-Φ33各孔并锪平Φ60达图样要求,所有销孔暂不加工,待与齿板装配后配作。钻铰M向、N向视图中各螺孔达图样要求。钻8-M10螺孔预孔。

(6)将头部链轮、头部二齿板、头部三齿板组装一起放在W200HA镗床上加工。

3 结语

通过上述一系列措施,既能保证头部星轮的加工和装配精度,又大大提高了劳动效率降低了劳动强度,既缩短了生产周期又节约了资金。我们目前承揽了很多大型带式烧结机制造,在保证生产进度和产品质量的前提下,不断地完善改进生产工艺。

参考文献:

[1]丁峰.现代烧结生产操作技能与新工艺、新设备及原料、产品质量控制使用手册[M].北京:北京冶金出版社,2006.

[2]谷士强.冶金机械安装工程手册[M].北京:冶金工业出版社 ,1998.