基于ANSYS的装载机前车架结构的有限元分析

潘芳秦,王虎奇,王 健

(广西科技大学 机械工程学院,广西 柳州545006)

0 引言

装载机前车架与装配在其上的其余部件形成配合,是工作装置的基础部件,前车架的强度、刚度决定着整个机械的使用性能[1]。本论文使用有限元分析软件ANSYS对某装载机前车架作静力分析,获得在各典型工况下的整体应力应变分布情况。这样就为装载机前车架的设计提供理论支持,达到了缩短设计周期、尽量增加经济效益的目的。

1 前车架有限元模型建立

在ANSYS中建立前车架的模型。如图1所示,选用SOLID45号实体单元,因为该单元用在构造三维固体结构的。单元用8个节点来定义,每个节点有X,Y,Z方向的3个平移自由度。

图1 前车架三维图

前车架结构材料用的是16Mn,特性参数取为:弹性模量 2e5 MPa,泊松比 0.27,密度 7.854E-6kg/mm3,摩擦系数0.25.

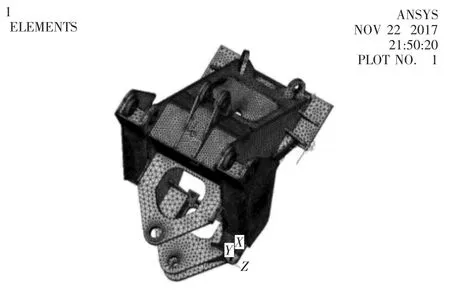

考虑到由于建模的时候模型很复杂,使用了很多很小的线段。若直接用自由网格划分的方式进行划分会出现许多困难,这里先控制模型局部线段的划分长度,然后再用自由划网格的方法进行网格划分,如图2所示是前车架有限元划网格后的模型,划分单元数299 351,节点数88 834.

图2 前车架有限元模型

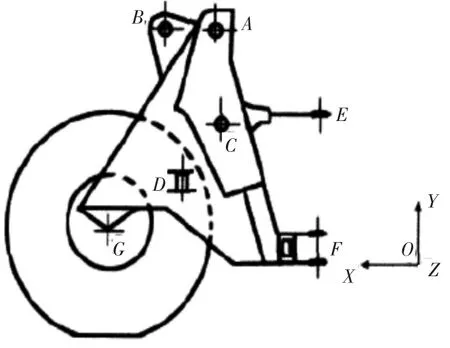

前车架这种机构与工作装置、前车桥和后车架相连接,如图3所示是装载机整车图。为了分析的方便,本文将用于连接前车架与后车架E,F点的销子固定起来;固定住前车架与车桥,并限制住车桥下棱线两头节点沿Y向的平动自由度。

图3 装载机整车示意图[3]

将前车架受到的载荷施加在前车架销子的中心A1,A2,B,C1,C2 点;当工况有驱动力时,将驱动力施加在三棱柱下母线两端G1、G2点;当工况有转向力时,施加转向力于铰销中心D1、D2点[2]。各铰销及限定处如图4所示。

图4 前车架载荷作用位置简图[4]

2 前车架载荷的计算

据厂家的资料可以知道,工作装置与前车架的重量:工作装置为38.75 kN;前车架为15.5 kN.其中:动臂11.55 kN;摇臂2.7 kN;拉杆0.5 kN;铲斗15 kN;动臂油缸3.0 kN;摇臂油缸3.0 kN.

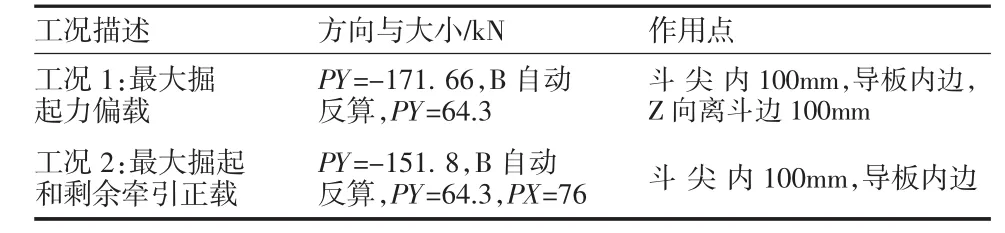

为了确保计算载荷的确切性,使用计算机采用等效的方法计算工作装置对前车架作用的载荷[5]。共分8种工况。

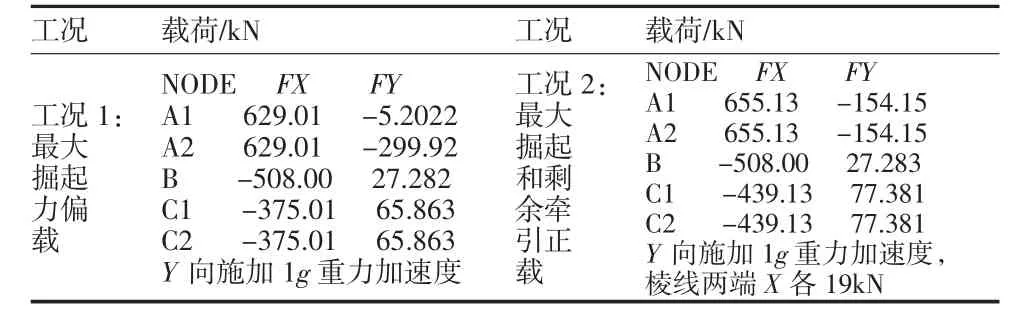

表1给出了2种特殊工况下工作装置受到的载荷,参数h与a分别是:h为铲斗与动臂的铰结点到地面的垂直距离,mm;a为铲斗底部和水平面的夹角,(°).

表1 工作装置2种典型工况的载荷描述

由表1给出的2种典型工况下工作装置受到的载荷,综合分析并采用等效法求得前车架所受到的所有载荷如表2所示。

表2 前车架2种工况所受到的所有载荷

边界条件:

前车架与前车桥在下面相连接,并与后车架连接于后面[6]。因为这些非静定的连接使得前车桥与后车架的刚度决定着前车架的应力与变形是肯定的,所以如果要使结构分析与优化设计更精确,就要对装载机作整体的分析和优化,或采用结构系统全局协调优化,该技术是陈树勋教授提出的,本文把前车架单独立出来进行分析,必定会产生一定误差。为了减少这种误差以达到尽可能得与实际情况相符合的目的,按照上面所述将用于连接前车架与后车架E,F点的销子固定起来;将前车架与车桥固定,并将车桥下棱线两端节点的平动自由度沿Y向约束起来。

3 前车架结构有限元分析

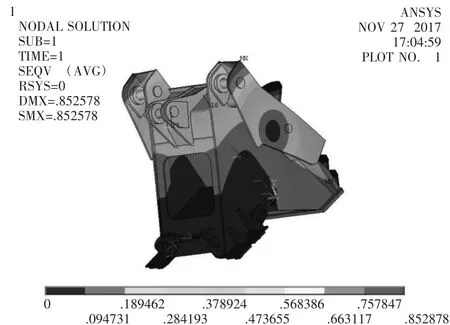

在上述模型的基础上,分析装载机在最大掘起力、倾覆崛起、动臂最大掘起力的正载偏载六种工况,以及水平插入正载、最大掘起和剩余牵引正载共八种工况下前车架应力和变形分布情况[7]。限于篇幅,这里不一一列出所有工况的的应力和变形分布图,只列出上面提到的两种工况下的分布图。发现当装载机在最大掘起力偏载工况时,前车架最大复合应力达到了336.065 MPa,而当最大掘起和剩余牵引力正载工况时最大位移是1.89 mm.两种典型工况的应力和位移如图5~图8所示。

图5 最大掘起力偏载应力分布

图6 最大掘起力偏载位移分布

图7 最大掘起和剩余牵引力正载位移分布

图8 最大掘起和剩余牵引力正载位移分布

从以上的应力和变形分布图可以看出:前车架在铰销E处有较大形变,其上部翼箱的外侧有较大形变;限位部分受到的和铰销F处受到的应力都较大;翼箱与后背板相交的地方应力较大;翼箱与翻斗油缸的车架前板、后板受到的应力大。出现上半部分应力与变形大,下半部分应力与变形小的情况的主要原因是:施加在前车架上半部分的动臂支持力、油缸力和翻斗油缸力与施加于其下半部分的力相比大得多,并且基本上是导致前车架上半部分变形的均衡力。从以上工况的应力与变形可以看到:偏载工况的最大应力和变形部位比正载工况高到9%~30%之间。刮雪工况是最不安全的,次之是最大崛起工况和水平插入工况。

4 总结

本文以装载机前车架为研究对象进行有限元的结构应力和变形分布情况分析,为实际的装载机设计制造提供了可靠的研究数据和一定的理论基础。

参考文献:

[1]张 明.轮式装载机前车架的有限元分析[D].咸阳:西北农林科技大学,2012.

[2]李会勋.CLG856型轮式装载机前车架结构载荷计算、有限元分析与优化设计[D].南宁:广西大学,2006.

[3]崔盼超.装载机前车架强度与局部焊接应力分析[D].厦门:集美大学,2012.

[4]陈树勋,梁光明,李会勋.轮式装载机前车架结构载荷计算、有限元分析与优化设计[J].工程机械,2007(06):37-42,120.

[5]李宗玉,石沛林.ZL50型装载机前车架的有限元分析[J].农业装备与车辆工程,2011(5):26-30.

[6]盛义军.敏捷供应链构建关键技术研究及实现[D].西安:西北工业大学,2008.

[7]黄少杰.装载机前车架结构改进及关键焊缝焊接工艺研究[D].徐州:中国矿业大学,2015.

——走进广东富华重工制造有限公司