不同碳含量对C/SiC陶瓷材料的力学性能及加工性的影响*

豆高雅

(陕西金泰氯碱化工有限公司 陕西 榆林 718100)

前言

目前,玻璃窑中使用的支撑材料主要为石墨材料[1]。石墨虽然耐高温,但材质疏松,在高温下易氧化和遭到损坏,且材料消耗高[2~5]。SiC材料虽然具有很好的耐高温、耐磨损、抗热震性、抗氧化性等,但该材料硬度极高,以至于烧结致密后无法机加工,并且在高温下很容易与玻璃粘结在一起,不易分离[6]。因此需要研究开发一种既具有碳材料良好的可加工性又具有SiC材料良好的耐磨性、抗氧化性等优点的复合材料来替代现有石墨材料,解决目前高温玻璃夹具的难题[7]。Cp/SiC材料既耐高温又有一定的强度,可以多次反复使用[8]。尤为可贵的是它可以进行钻孔,车削,适合复杂形状模板的后加工,这种新型材料由于符合工业生产的需求,很容易推广,可促进工业生产的进步,降低生产成本[9]。因此,Cp/SiC新材料由于其优良的耐高温性和易加工性,在玻璃夹具行业具有极大的应用发展潜力[10~14]。目前国内已有几家玻璃制造公司提出了应用需求[15]。

前期课题已对碳含量分别为10%、15%、25%时对Cp/SiC的力学性能、机加工性、抗氧化性和热稳定性进行了研究。一方面由于所研究含碳量设置较少,影响实验结论的准确性和后续研究;另一方面在研究机加工性时单纯的通过打孔时间来衡量,而打孔是采用人工操作,施力大小不易控制。因此有必要对上述部分存在的问题继续进行深入研究,并采用其它的方法对机加工结果予以辅助,进而提高实验结论的可靠性和科学性。

本研究主要结合玻璃工业中对材料的特殊需求:要求工业玻璃部件烧制过程中的支座材料必须要耐980 ℃高温,同时与玻璃部件不能粘结,还希望有一定强度,可以反复使用,可以很容易地加工成复杂的形状等特殊要求进行研究。经过前期实验发现,C/SiC材料可以满足以上要求,有希望成为一种应用广泛的新材料。本实验针对前期研究存在的问题,提出以下解决方案。研究碳含量分别为0、10%、15%、20%时Cp/SiC复合材料密度、机加工性、力学性能以及与玻璃的粘结性。同时运用模糊数学理论,以材料的物理、力学性能为依据,提出了一种对可加工陶瓷材料可加工性进行综合评判的方法。通过引入隶属函数和特征加权,使可加工性边界模糊化,能够在很大程度上体现领域专家的知识及思维结构,所得出的综合评判结果能较为准确反映各种可加工陶瓷材料的可加工性,进而得出机加工性最佳时所对应的碳含量。同时,模型理论推导与实际加工检测相结合,提高实验结论的可靠性。制备出符合工业生产需要的新材料,即可以带动生产技术改进,推动经济发展,又给材料研究和新材料开发带来新的商机和发展。

1 实验

1.1 主要原料

油酸(分析纯,莱阳市双双化工有限公司);纳米碳黑(化学纯,国药化学试剂集团);SiC颗粒(化学纯(纯度≥97%,D50=0.657级,宁夏机械研究院);碳化硼颗粒(化学纯,郑州嵩山硼业科技有限公司);分散剂Darvanc(化学纯,潍坊瑞光化工有限公司)。

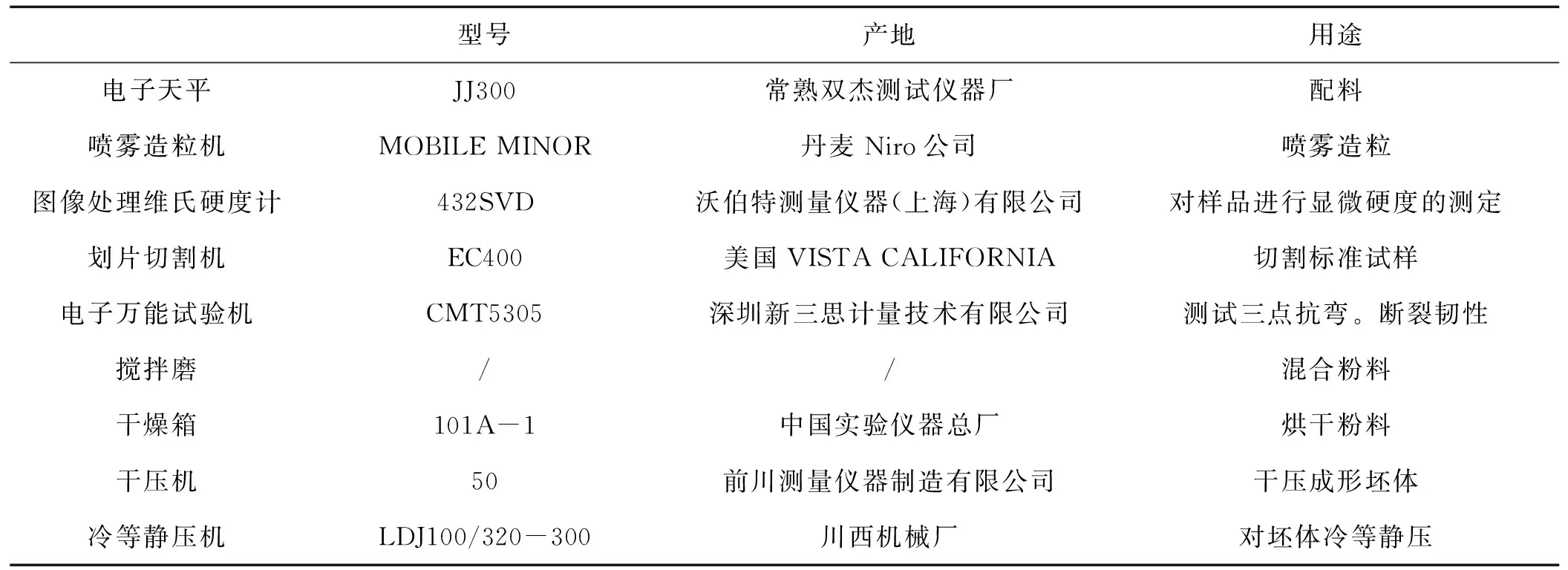

1.2 主要仪器

实验用主要仪器见表1。

表1 实验用主要仪器

续表1

1.3 实验过程

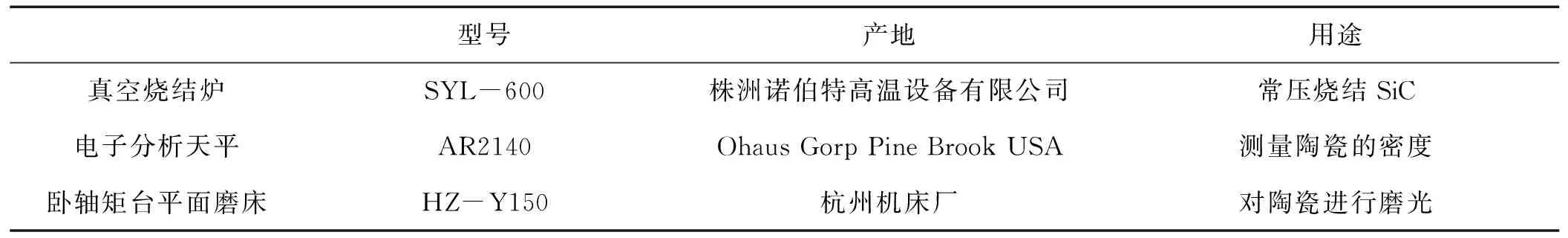

1.3.1 混料

按表2配方进行称量,将称量好的SiC、C、B4C装入树脂罐中,加入600 g研磨介质,球、料比为2∶1,将添加剂(油酸、Darvanc、乙醇、水)在烧杯中混合均匀,再加入树脂罐中,用玻璃棒搅拌且混合均匀,把配制好的粉料装在三维混料机上球磨6 h。

1.3.2 干燥

将球磨好的混合浆料放置于干燥箱中烘干,10 h后取出,用研钵研磨,过80目筛后备用。

表2 实验配方

1.3.3 成形

本实验采用干压法制备C/SiC复合陶瓷的坯体。具体步骤为:将称量好的粉料倒入金属压模中,振动压平后,把金属模放在干压机压头下,然后以16 t的压力通过压机压头进行单向加压,保压30 s后进行脱模。将试样进行编号,用游标卡尺测量其尺寸,用电子称测量其质量并记录以上数据。

图1 碳化硅陶瓷烧结曲线

将粉料压制成50 mm×50 mm的方块,每份料压制4块,质量为30 g/块(加粉30 g)。

用塑料膜将试样包裹,按实验室默认条件加压、保压后取出,要注意及时编号,以免混淆。

1.3.4 样品烧结

将C/SiC复合陶瓷的坯体放置于石墨坩埚,素坯之间依次用石墨纸隔开以防止烧结过程样品之间相互粘结。用氩气作为保护气,按图1设定的烧结制度烧结,在1 000 ℃以下用热电偶测温人工控制升温速率,在1 000 ℃以上用红外进行测温,用预设的程序进行自动控制烧结。用游标卡尺称量各组烧结体的长、宽、高,并用电子天平称量其质量,记入表格。

1.3.5 密度测量(阿基米德排水法)

先用分析天平称量各试样的干重,再测其湿重,将数据记入表格。计算公式如下:

(1)

在测量过程中应注意的事项有:①不能让试样表面产生气泡;②从水中取出测量湿重(要使天平归零);③测量中不要碰实验台;④如果试样体表的气泡过多,则必须将试样置于蒸馏水中煮沸0.5 h后再测定;⑤实验仪器用完恢复原貌,打扫实验室卫生。

1.3.6 试样的磨切

1)将试样在平面磨床上进行加工,使其表面平整。在此过程中应注意:①将试样平放在垫片上;②在研磨过程中,由于试样的硬度不同,应注意下刀尺寸,防止刀口和试样损坏。

2)用划片切割机将试样块切为标准试样条,即3 mm×4 mm,用作抗弯强度测试。在切割的过程中应注意:①将试样平行的粘在平台上;②为保护试样下刀应尽量慢;③根据试样调整切割速度,以免损坏仪器及试样;④若工作时间过长导致电机过热,为保护电机应适时使其停止工作。

1.3.7 力学性能检测

1.3.7.1 抗弯强度的测定

抗弯强度的测定:抗弯强度测试在万能材料试验机上进行,标准试样尺寸为3 mm×4 mm×36 mm,采用三点弯曲法测量,跨距为30 mm,加载速率为0.5 mm/min,每个数据测试4根试条,然后取其平均值。

1.3.7.2 硬度和断裂韧性的测定

采用多能磨抛机将试样进行抛光,且使其成镜面状。然后通过图像处理,维氏硬度计测量试样的微观硬度。

1.3.8 机加工测试

1)用碳钢钻头对陶瓷进行打孔实验,计时20 s,手工打孔,并对出现现象予以描述,评判不同含量陶瓷钻孔加工的难易程度(注:实验现象注意观察钻孔孔径大小是否均匀,加工表面是否光滑,钻孔粉末是否均匀细腻)。

2)运用模糊数学理论,以材料的物理、力学性能为依据,提出了一种对可加工陶瓷材料可加工性进行综合评判的方法。

2 结果与讨论

2.1 C/SiC复相陶瓷的XRD物相组成分析

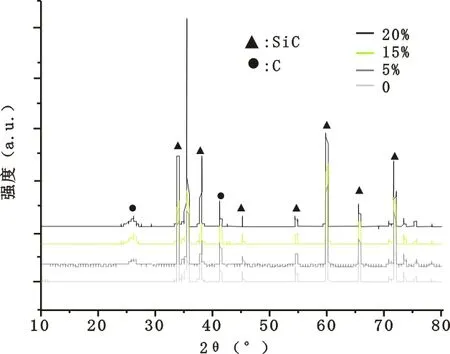

图2为C/SiC复相陶瓷烧结样品粉末的XRD图。

从图2可以看出,加入碳后,在2θ=26.30处,样品的XRD图谱中出现了碳的特征峰。此外,通过与标准PDF卡片对比后发现,在图2中能找到29-1129(β-SiC)和29-1131(α-SiC)的3个强峰,说明烧结后的样品出现了α-SiC和β-SiC两种晶型,即SiC烧结后发生了晶型转变,并有部分保留到了常温。

而且在加入碳后,与纯SiC相比,样品的α-SiC峰变强。这可能是加入碳能够促进β-SiC向α-SiC转变。

另外需要说明:所使用的碳化硅原粉的主要晶相是α-SiC。

图2 C/SiC复相陶瓷烧结样品粉末XRD图

2.2 C/SiC复相陶瓷的显微结构分析

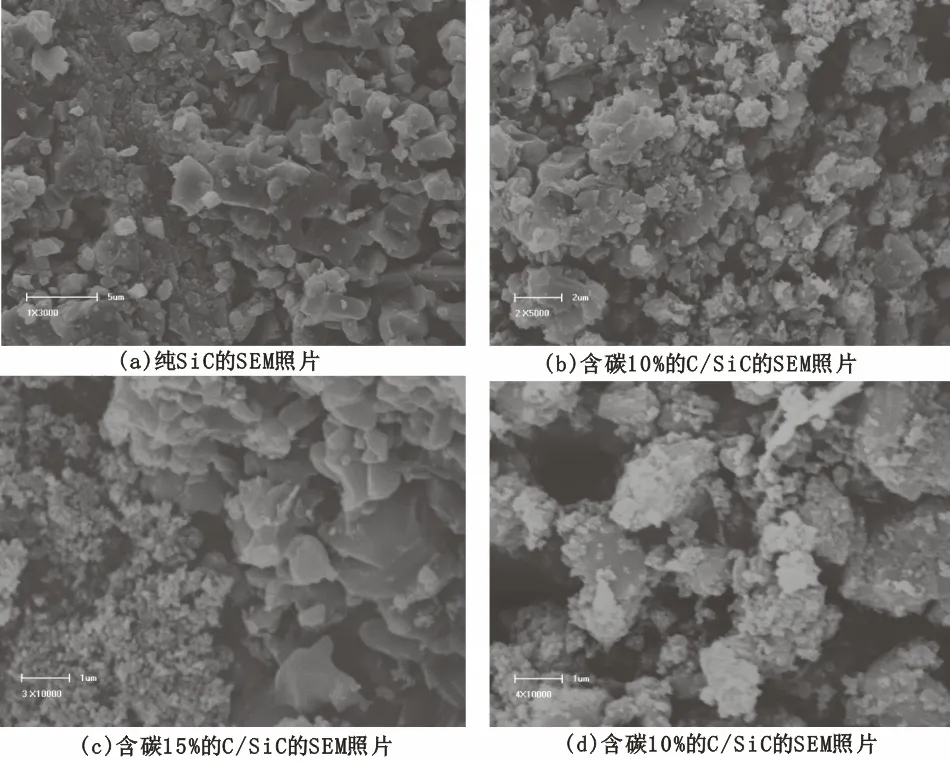

图3为不同含碳量对C/SiC复相陶瓷微观形貌的影响。

从图3(a)可以看出,纯SiC的颗粒尺寸大约为2 μm,颗粒大小分布较为均为;从图3(b)、图3(c)和图3(d)中可以看出,在SiC颗粒周围开始出现无定型的碳,并且随着碳含量的增加,SiC周围的碳逐渐增加。图3(c)中颗粒分布不均匀,相比之下,图3(b)和图3(d)颗粒分布较均匀,而且碳与SiC的结合情况较好。但图3(b)C/SiC复相陶瓷更为致密。

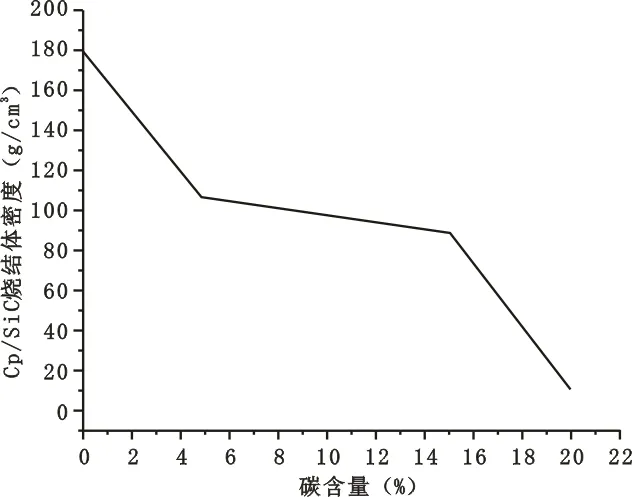

2.3 碳含量对C/SiC复相陶瓷密度的影响

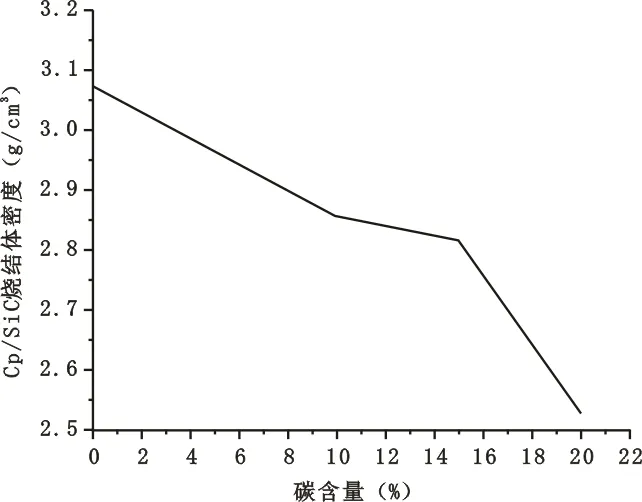

图4为碳含量对Cp/SiC复相陶瓷的密度的影响。

由图4可见,随着碳含量的增加,Cp/SiC复相陶瓷的密度逐渐降低。由于碳的理论密度比SiC的理论密度低,所以由密度的复合法则可知,随着碳含量的增加,复相陶瓷的混合密度必然逐渐降低。由于本实验采用真空烧结,所以所制样品的密度较高。

2.4 碳含量对C/SiC复相陶瓷体收缩率的影响

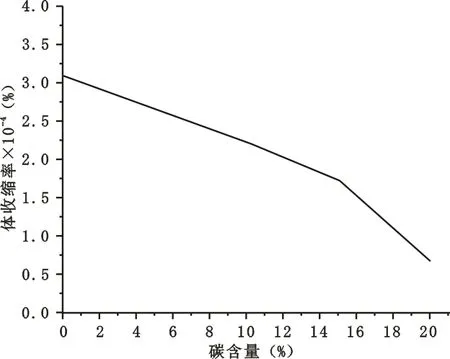

图5为碳含量对Cp/SiC复相陶瓷体收缩率的影响。

图3 不同含碳量对C/SiC复相陶瓷微观形貌的影响

图4 碳含量对Cp/SiC复相陶瓷烧结体密度的影响

图5 碳含量对Cp/SiC复相陶瓷体收缩率的影响

从图5中可以看出,随着碳含量的增加,Cp/SiC复相陶瓷的线收缩率逐渐减小,这可能是由于本实验所使用的碳为纳米级,在SiC成形和烧结的过程中,碳颗粒填充了SiC颗粒的间隙,从而使SiC基体体收缩较少。对于可加工陶瓷而言,单纯从控制陶瓷尺寸方面考虑,加入碳可能有利于烧结后陶瓷的稳定。

2.5 碳含量对陶瓷抗弯强度的影响

图6为碳含量对Cp/SiC复相陶瓷抗弯强度的影响。

图6 碳含量对Cp/SiC复相陶瓷抗弯强度的影响

从图6可以看出,纯SiC的抗弯强度值较高,但随着碳含量的增加,复相陶瓷抗弯强度逐渐降低。这可能是由于碳的强度较低,加入碳后,复相陶瓷中的微裂纹的数量增加,塑性变形能力下降所致。根据复合材料的强度复合法则可知,随着陶瓷中碳含量的增加,复相陶瓷的抗弯强度会有所下降,但由图6可知,在碳含量为10%时,抗弯强度大于100 MPa,能满足玻璃夹具的使用对强度的要求。

但所制样品的抗弯强度整体偏低,由于前期工艺过程基本完善,出现此问题的关键可能是所用粉末原料存在问题,有待进一步通过实验论证。

2.6 碳含量对陶瓷显微硬度和断裂韧性的影响

通过打磨含碳量为15%和20%的陶瓷样品发现,由于碳含量偏高,将其表面无法打磨成镜面,导致陶瓷显微硬度和断裂韧性无法测量。

2.7 碳含量对陶瓷机械加工性的影响

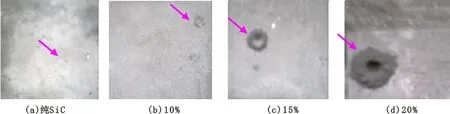

图7为不同碳含量复合陶瓷的钻孔实验照片。

图7 碳含量对陶瓷机械加工性的影响

实验中用普通合金钢钻头对含碳量分别为0、10%、15%、20%的C/SiC复相陶瓷进行钻孔实验,钻孔时间均为20 s。

通过对比图7及实际加工现象可知,图7(c)、图7(d)所对应孔径边缘整齐,内壁表面光滑,没有出现崩裂现象,相比之下,图7(d)孔径大,孔洞深;图7(b)对应样品孔径较均匀,但钻孔阻力大,孔浅、粉末不均匀,孔边缘有崩裂现象,很难加工;图7(a)对应样品几乎不能进行钻孔加工,且孔边缘有崩裂现象。即随着碳含量的增加,复合陶瓷机加工性逐渐增强。这可能来源于碳颗粒间的弱结合以及碳与SiC基体之间形成的弱界面,在钻孔时,裂纹会优先在弱结合区沿着弱结合或弱界面处产生和扩展,造成基体晶粒的剥落,从而易于加工。

2.8 数学建模分析

陶瓷是典型的硬脆加工材料,通常选择昂贵的金刚石工具加工,导致生产成本偏高。因此降低加工成本和提高陶瓷材料的可加工性,是陶瓷推广应用亟需要解决的问题[19]。但对于陶瓷材料还没有一种全面考虑各个影响因素的可加工性评价方法,一般借鉴金属材料的评判方法评测,如刀具磨损率、表面粗糙度、材料去除率等。事实上,材料的可加工性是由多个影响因素决定的,是一项综合性能,而且还存在许多模糊性的因素,如易切削、较易切削等,没有明确的界限。怎样建立一个指标体系,考虑陶瓷各个物理、力学性能对陶瓷的可加工性进行评价,是现如今亟待解决的问题。模糊综合评价是对受多种因素影响的事物做出全面评价的一种十分有效的多因素决策方法,其特点是评价结果不是绝对的肯定和否定,而是以一个模糊集合来表示。

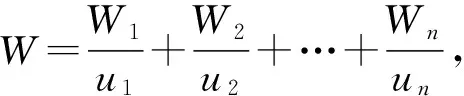

这说明鉴于此,笔者运用模糊数学理论,考虑材料的物理和力学性能,提出了一种对可加工陶瓷的加工性进行评判的方法。模型建立过程如下:

2.8.1 模糊评价模型的建立

2.8.1.1 建立因素集

陶瓷的加工性与多个因素有关,需要考虑多个因素,这些因素涉及陶瓷的物理、力学性能参数。一般包括陶瓷的断裂韧性、硬度、弹性模量、强度、泊松比等。

设U={u1、u2、u3、…、un}为材料的物理、力学性能参数值的集合。因为只是初步研究,暂时先取3个因素,并设定u1为材料硬度,Hv;u2为材料断裂韧性,KIC;u3为材料弹性模量E。

2.8.1.2 建立判断集V

将材料的可加工性分成若干等级,将若干等级组成评判集V,组成评判集语。本着科学和模糊的原则,笔者将陶瓷材料加工分为5类,以提高评判的准确性和可行性。即V={v1、v2、v3、v4、v5}={已加工、较易加工、适中、较难加工、难加工}。

2.8.1.3 单因素评判

(2)

2.8.1.4 建立权重集

2.8.1.5 模糊综合评判

2.8.1.6 建立综合评价指标

为了能够准确区分各种陶瓷的机加工性能优劣,可以采用CT去乘B,即综合评价指标H=ET·B,E={2,1,0,-1,-2}。得到综合评判集H=(h1,h2,...,hn),分别比较hi数值的大小,数值越大,所对应的材料的可加工性越好。

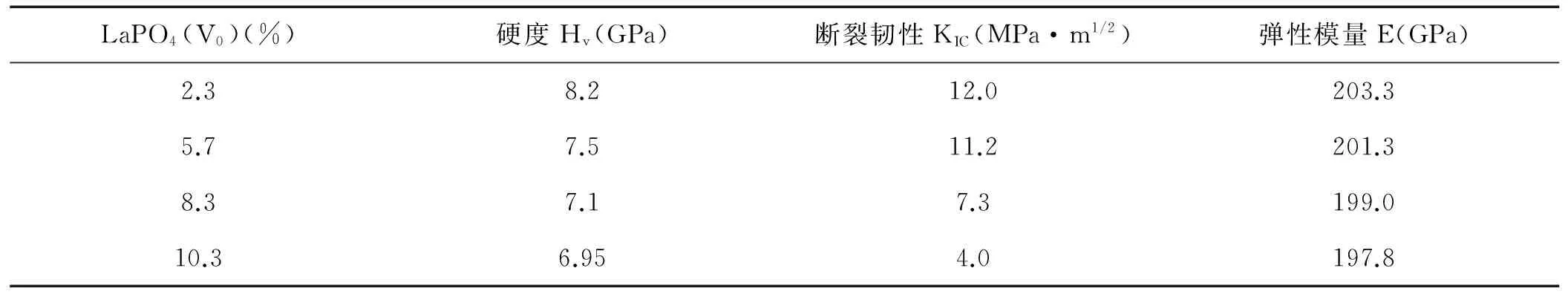

2.8.2 模型求解

对于陶瓷材料,E反映材料发生弹性变形的难以程度,KIC反映材料阻碍裂纹扩展的能力,Hv反映材料抵抗外界破坏的能力,因而在陶瓷材料的实际加工中,这3个因素对材料的机加工起到了关键性的作用。一般而言,这3个性能值越大越难加工,但对于部分陶瓷,有些难以通过这些数值从表观上准确判断,其性能如表3所示。

表3 可加工陶瓷材料的性能[21]

据文献资料可知,1#材料的可加工性好于2#,但Hv的值1#大于2#。

表4 Y-TZP/LaPO4陶瓷力学性能[18]

因此,机加工影响因素选择断裂韧性、弹性模量、材料硬度。即U={Hv,KIC,E}。因此,机加工影响因素选择断裂韧性、弹性模量、材料硬度。

由于模型所需的断裂韧性及弹性模量暂时无法检测,所以从文献中查得表4所示数据,用于模型验证。据文献显示,随着LaPO4含量的增加,Y-TZP/LaPO4陶瓷机加工性逐渐增加。

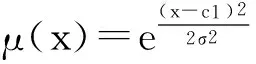

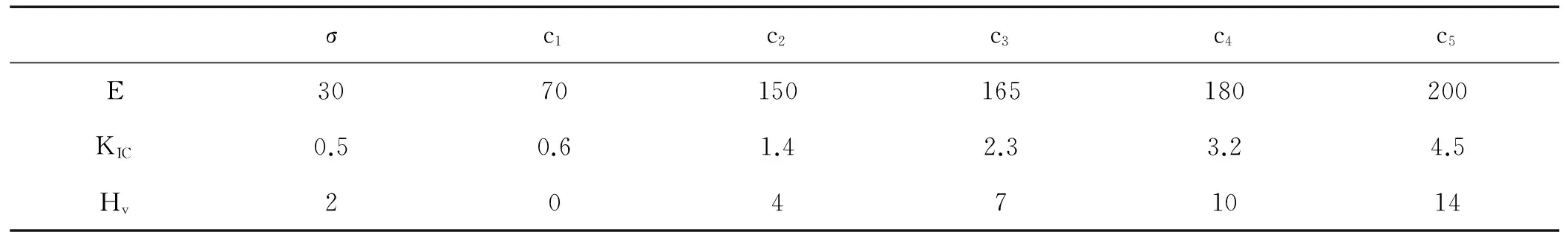

根据模糊数学理论,将材料的可加工性大致分为5个等级,即V={v1、v2、v3、v4、v5}={已加工、较易加工、适中、较难加工、难加工}。材料的可加工性等级相对于被评价的一组材料只具有相对性,而不是一个绝对的概念。根据可加工陶瓷与机加工性能之间的关系,选择的隶属函数为:

表5 隶属度函数特征参数值[22]

将实验所得数据及表数据代入公式(1),计算出ui对vj的隶属度rij,进而可以计算出单因素评判矩阵R。

通过计算KIC所对应隶属度函数值大于1,由于隶属度的值理论范围在0~1,所以模型存在问题,经过分析发现,模型主要存在以下3点问题:

1)模糊评判模型中权重向量有相关领域专家确定,存在一定的主观性。

2)隶属度函数的选择没有找到充分的理论依据,导致模型结果与实际有偏差。

3)隶属度函数特征值的计算未完全理解清楚。

2.8.3 解决方法

陶瓷材料因其难易加工,评判的方法主要是对比在相同条件下各种材料相对加工的难易程度,例如难加工、较难加工、易加工、较易加工等,都是一些模糊概念,没有绝对的界限。而模糊综合评价模型是解决此类问题的良方。最近在材料的磨削加工性的评价中,对此方法也有一定的研究[20]。如果能完善模型,设计出相应软件,将对材料研究产生一定的推动作用。因而,针对模型存在的问题提出以下两点解决方案:

1)可以考虑在模糊综合评价的基础上,采用模糊层次综合评判法,对陶瓷材料的加工性进行评价。首先采用层次分析法确定各指标对加工性的影响程度。进而应用模糊综合评价模型对陶瓷材料的加工性进行评价,这样就能减小权重确定的主观性,对陶瓷材料的加工性进行较为准确的预测。

2)由于陶瓷材料的性能数据符合典型的正态分布,所以可优先尝试采用正太分布函数为隶属度函数。通过选择多个离散点的隶属度值进行比较以及绘制函数曲线图,得到较复合客观事实的参数,再根据模型进行计算。

3 结论

本实验设计初衷主要有以下两点:

1)在前期研究的基础上,结合本次实验碳含量对抗弯强度、断裂韧性、显微硬度等的影响,利用SPSS软件拟合出不同碳含量分别与抗弯强度、断裂韧性、显微硬度等的关系方程,进而绘出碳含量与陶瓷性能曲线,并预测其它碳含量所对应的陶瓷性能,再辅以实验论证;

2)通过模糊数学理论,结合陶瓷的抗弯强度、断裂韧性、显微硬度、弹性模量等,建立模糊综合评价模型,对陶瓷的机加工进行理论层面的推导,并结合实际加工予以辅助论证。进而在条件允许的条件下,开发出相应的软件,为研究陶瓷的机加工提供参考。但由于时间等诸多因素,本次实验只得出以下结论:

烧结后的C/SiC复相陶瓷中含有碳,而且SiC发生了晶型转变,并且α-SiC比β-SiC的结晶度更好。

在0、10%、15%、20%4个碳含量中,碳含量为10%的C/SiC复相陶瓷的显微组织最致密,而且碳与SiC的结合情况较好。

随着碳含量的增加,C/SiC烧结体的密度和体收缩率都逐渐减小。

随着碳含量的增加,C/SiC烧结体的抗弯强度逐渐减小。当碳含量为10%的C/SiC烧结体的抗弯强度能满足高温玻璃夹具使用要求(抗弯强度均大于100 MP)。随着碳含量的增加,复相陶瓷的机加工性能也逐渐增强。

1 阪口美喜夫,星田浩树,井上启作.玻璃成形模具用陶瓷.中国专利,公开号:CN 1785902A,

2 Yang Y,Xu F.Experimental and numerical investigation on hypervelocity impact response of 2D plain-woven C/SiC composite.Journal of Mechanical Science & Technology,2015,29(1):11~16

3 杜善义,韩杰才,李文芳,等.陶瓷基复合材料的发展及在航空宇航器上的应用前景.宇航材料工艺,1991(5):1~11

4 张玉娣,周新贵,张长瑞.Cf/SiC陶瓷基复合材料的发展与应用现状.材料工程,2005(4):60~63

5 Fiter E,Gadow R.Fiber-reinforced silicon carbide.American Ceramic Society Bulletin,1986,65(2):326~335

6 Katoh Y,Dong S M,Kohyama A.Thermo-mechanical properties and microstructure of silicon carbide composites fabricated by nano-infiltrated.Fusion Engineering and Design,2002,61~62:723~731

7 Katoh Y,Dong S M,Kohyama A.Preparation of SiC/SiC composites by hot pressing, using Tyranno-SA fiber as reinforcement.Journal of the American Ceramic Society,2003,86(1):26~32

8 Katoh Y,Dong S M,Kohyama A.A novel processing technique of solicon carbide-based ceramic composites for high temperature applications. Ceramic Transactions,2002,144:77~86

9 王敏.陶瓷材料磨削加工性综合评价方法.天津:天津大学出版社,2006

10 Xu Yongdong,Cheng Laifei,Zhang Litong.Oxidation behavior and mechanical propeties of C/SiC composites with Si-MoSi2oxidation protection coating.Joural of Materials Science,1999,21(19):6 009~6 014

11 徐旬.Fuzzy数学在材料切削加工型评价中的应用.沈阳建筑工程学院学报,1990(6):1~6

12 陆伟峰.聚类法模糊系统建模的研究与进展.无锡南洋学院学报,2007(6):1~4

13 林树兴,陈建红.材料切削加工型度量指标体系及评判方法. 工具技术,1997(31):3~8

14 葛陪琪,程建辉,张磊,等.磨削液磨削加工特性的研究瓶. 润滑与密封,2003 (4):9~10

15 李小兵,刘莹,等.不同机加工表面微观形貌特征分析.润滑与密封,2007(7):26~28

16 刘桂玲,陈建,等.残余碳对SiC陶瓷光学表面加工性.2010(8):1 523~1 526

17 赵世海,蒋秀明.机加工对陶瓷性能的影响机理及可加工陶瓷材料.机械工程材料,2006(6):4~6

18 江涛,金志浩,乔冠军.可加工B4/BN复相陶瓷的制备与性能研究.稀有金属材料与工程, 2007(36):596~588

19 章为胰,高宏.可加工陶瓷的结构、性能和制备. 人工晶体学报,2005(1):233~237

20 王瑞刚,潘伟,等.可加工陶瓷及工程陶瓷加工技术现状及发展. 硅酸盐通报,2001(3):27~35

21 钟利军,刘继广.可加工陶瓷材料可加工性的模糊综合评判. 工艺与检测,2008(1):91~93

22 Katoh Y,Dong S M,Kohyama A.A novel processing technique of solicon carbide-based ceramic composites for high temperature applications.Ceramic Transactions,2002,144:77~86

23 Katoh Y,Dong S M,Kohyama A.Development of SiC/SiC composites by nano-infiltration and transient eutectic (NITE) process Ceramic Engineering and Science Proceedings,2002,23:311~318