硫酸钠对闪速吹炼炉反应的影响研究

任 鹏

(铜陵有色金冠铜业,安徽 铜陵 244000)

为提高熔炼炉冰铜水淬时烟气的净化程度,冷修期间增加了烟气净化设备,实际生产验证脱硫脱尘效率大大提升,其中动力波起到主要作用,动力波的循环液在不停的净化烟气的同时也导致了溶液中酸浓度较高,此循环液最终排入浓密池,为保证浓密池水呈碱性,不得不加大液碱用量,而碱中和酸后产生的硫酸钠无法开路外排,会随着水淬水的循环使用浓度逐渐富集升高,顺带产生的湿冰铜表面也会附着大量的硫酸钠,而这样的冰铜作为原料供给吹炼炉使用后严重影响炉况,最明显的就是锅炉结大块和冰铜喷嘴周围结焦快。本文章主要讨论研究原料冰铜粉中硫酸钠对反应的影响程度,以及针对目前问题采取的解决方法。

1 钠盐对吹炼炉反应的影响

自冷修结束后,为了中和酸导致水淬水中的硫酸钠浓度逐渐上升,产出的冰铜也附着了大量的硫酸钠,作为原料进入吹炼炉后影响显著,最明显的是锅炉结大块,一到两天就可形成大量性质硬且深黑色的大块,极难清理。其次是冰铜喷嘴周围水套结焦加快,需要频繁清理,而粗铜含硫和残氧也异常升高,炉况极度恶化,严重影响生产进行。对其中水淬水化验分析 6月初水淬水钠离子浓度达到9152mg/L,此时对应入炉后的反应情况非常差,最明显的是锅炉结大块,入口处已全部堵塞,清理出的大块性质非常硬且颜色深黑,经化验对比成分后认定基本是纯冰铜粉。另一个明显影响现象是冰铜喷嘴周围的水套结焦很快,炉内点检观察喷嘴周围都有大量的结焦,此种情况在投料时影响物料的分散,挡住了分布风的喷射方向,导致物料入炉后与富氧空气的结合非常不均匀,进一步恶化了烟气中物料的性质,而且反应不完全也会导致粗铜含硫高、锅炉结大块等一系列问题。

2 原因分析

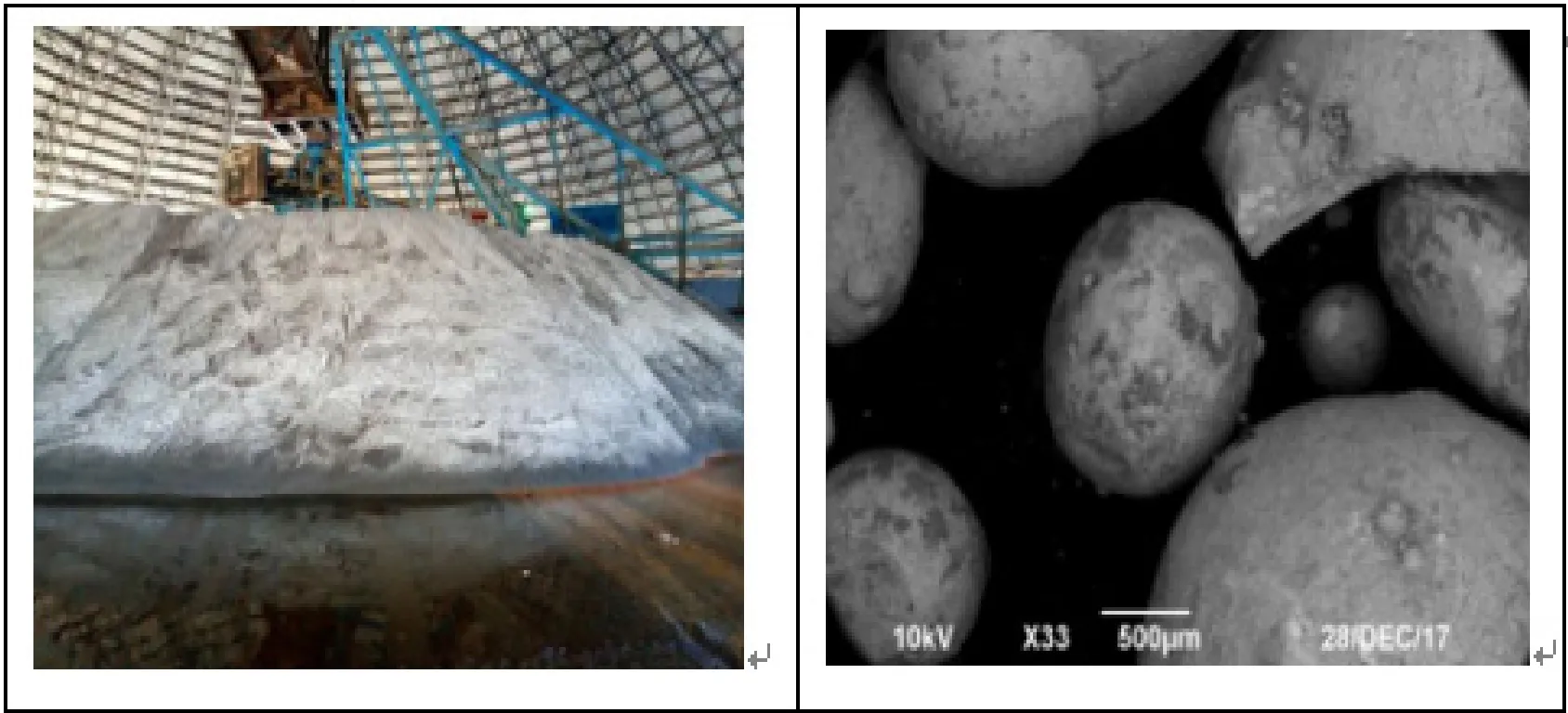

水淬烟气净化后酸液进入浓密池导致水淬水PH偏低,为保持水淬系统呈碱性,加入大量液碱氢氧化钠中和,最终形成硫酸钠,而随着水淬水循环使用,久而久之硫酸钠浓度会逐渐被富集,水淬后的湿冰铜捞起的过程中表面自然也会附着有高浓度硫酸钠,湿冰铜再堆放一段时间后随着水分的滤除和蒸发,硫酸钠会析出并完全包裹着每一个冰铜粉颗粒,甚至从图1左中看出,成堆的湿冰铜表面都能看到有大量白色固体硫酸钠颗粒析出,将样品做电镜分析放大33倍,从图1右看出粒径放大到500um时硫酸钠在冰铜粉上仅以表面均匀包裹的形式存在,成圆球状,但是并没有渗透进入冰铜中与其中硫化物反应形成固溶体。

吹炼炉原料冰铜粉依靠有较大比表面积的特性,入炉后与富氧空气接触,在高温高氧势条件下以极高的速度完成硫化物的可控氧化反应,而现在的情况是氧气与冰铜粉颗粒接触过程中受表面附着硫酸钠的影响,表面化学反应效率降低,氧分子与熔体颗粒由外至内的反应受阻,致使产生的烟气中夹杂的物料性质偏向纯冰铜粉,基本进入锅炉后不能进行硫酸盐化转化成不粘接的烟尘,此时的生料性质在熔融态时更容易粘接在一起形成大块,较硬且难清理,仅一天时间就可堆满锅炉入口区域。

入炉的冰铜粉因受硫酸钠的包裹影响反应程度减弱,熔融的纯冰铜粉颗粒更容易粘接在喷嘴周围的水套上,并且熔体之间互相粘接速度很快,短时间就可以形成很长很密集的挂帘。

图1 硫酸钠析出

3 降低水淬水钠盐的措施

3.1 加强水淬水换水

针对当时水淬水硫酸钠浓度高,暂时的解决方法是加强水淬水的换水工作,每天尽可能向其它车间打水,水淬系统再补充干净的水,从而将整个系统硫酸钠浓度降低,当钠离子浓度低于5000mg/L以下时锅炉结大块量大大减少,并且随着浓度越低,锅炉状况越好,浓度接近3000mg/L时基本对锅炉没有任何影响,此时的烟灰性质松软,颜色淡黄色。

3.2 调整反应参数

硫酸钠包裹冰铜粉使得物料入炉后在有效时间内无法完成与氧气接触的表面化学反应,氧气分子与冰铜粉熔体颗粒由外而内的渗透氧化反应变慢,因此提高风氧浓度、沉淀池温度、分布风量和风速都有助于加强物料的搅动,提高反应效率。调整后检查锅炉入口,仅大块量上有较明显改善,颜色依然深黑,硬度较硬。而改变参数的同时也增加了反应塔下方的砖墙冲刷,效果并未达到最佳,长远来看调整参数只能解决一时问题,根本措施仍需要降低原料的钠盐含量。

3.3 沉淀池顶投入盐化氧

检测水淬水钠离子浓度超过5000mg/L时投入盐化氧,补充一定量的盐化氧促进烟气中的冰铜粉再次反应从而转化物料的性质,使其进入锅炉后尽可能与盐化风混合转化成硫酸盐,降低锅炉结大块的量。

3.4 分离硫酸并加工

目前将水淬水硫酸钠开路去除是最佳方案,意图将水淬水部分分离提取出其中的硫酸钠,将提取的硫酸钠加工处理后变成钠的碱性氧化物,可以用作其它领域,这一方面可以解决生产难题,另一方面还产出了相关的副产品,提高了公司的收益。

4 结语

通过观察高浓度硫酸钠的冰铜粉对锅炉和喷嘴粘接的现状,分析了冰铜粉中硫酸钠的富集形态,深入讨论了包裹硫酸钠的冰铜粉在吹炼炉反应中起到了什么阻碍作用,更深一步研究了锅炉大块形成的原因。针对其中的原因制定了多项解决措施,无论轻重都一定程度上缓解了硫酸钠对吹炼炉反应的影响程度,但根本措施还是要将水淬水中硫酸钠的浓度降低至4000mg/L以下方可满足生产需要。从长远来看,不断从水淬水中分离除去硫酸钠并加以处理外卖是最高效的方法。

[1]黄金堤,黄茜琳,李亮星,徐迎春,隨德志.铜闪速吹炼过程颗粒行为仿真研究[J].山西冶金,2012,35(06):4-6+55.

[2]万旭升,赖远明.硫酸钠溶液和硫酸钠盐渍土的冻结温度及盐晶析出试验研究[J].岩土工程学报,2013,35(11):2090-2096.

[3]李欣峰,梅炽,张卫华.铜闪速炉数值仿真[J].中南工业大学学报(自然科学版),2001(03):262-266.