宽厚板可逆热轧机组大功率直流调速系统

史 伟,袁欢媚,刘 峰,马步强,李联飞

(中国重型机械研究院股份公司,陕西 西安 710032)

0 前言

随着电力电子技术的发展,对于直流电动机的调速,由原来的交流异步电动机拖动直流发电机实现变流,通过调节直流发电机励磁电压来实现对电动机进行调压调速的发电机组式供电方式,发展为由整流变压器供电,可控硅变流调速装置进行调速的方式。但对于高电压、大电流的直流电动机,标准的直流调速装置往往不能满足要求。需要研发一种新型的高电压、大电流直流调速系统。

某宽厚板可逆热轧机组,主传动由两台相同功率的直流电动机同轴刚性联接共同驱动,单台直流电动机额定功率达到5 050 kW,额定电压1 440 V,最大电流10 200 A,而单台整流传动装置无法满足要求。针对此种工况提出了,每台直流电动机使用4台标准的大功率四象限工作制整流装置,组成硬并联加串联12脉波的结构,满足电动机对高电压及大电流的调速要求。整个传动系统包括了硬并联主从、串联12脉波主从和电机主从3种主要结构,实现了各传动模块之间及电动机之间的负荷平衡。

1 直流调速系统供电及无功补偿

为减少大功率电动机对区域电网的影响并保证供电的可靠性,从110 kV变电站为热轧开坯机组主机调速系统提供35 kV专用供电线路。

1.1 整流变压器选择

选择整流变压器需要考虑的因素:

(1)整流装置的功率因数与晶闸管触发脉冲角的相位有直接关系,触发相位角越大功率因数越低,在满足整流装置的额定输出直流电压的条件下,整流变压器的二次侧额定电压不宜过大。

(2)热轧开坯机组属于大冲击性负荷,整流变压器需短时处于较大的过载状态,这时变压器和线路压降较大。在此情况下,整流变压器二次侧输出电压仍需满足调速要求。

(3)整流变压器需选择三绕组变压器,二次侧的两个绕组线电压相位差30°,满足12脉整流调速系统的电源要求。

(4)整流变压器短路的机会较多,较大的漏抗可限制短路电流,改善电网电流波形,但漏抗增大了换向压降,恶化了功率因数,一般整流变压器的短路阻抗电压为Zk%=5%~10%。

考虑到以上因素并经过计算,选择两台变比为35 kV/750V,容量为8500 kW的三绕组整流变压器,分别为两台主传动电机的调速装置供电。变压器组别为D/ d0-yn11,短路阻抗电压Zk%=8%。

1.2 无功补偿系统

热轧开坯机组轧制周期较短,功率变化速率高,具有大冲击性负荷的特点。采用直流调速装置后,在轧机咬钢加速阶段,电机的电流很大,同时晶闸管变流装置控制角α较大,因而功率因数很低,导致无功冲击激增,使电网产生很大的电压波动和闪变。另外调速系统的高次谐波注入电网,会使电网的电能质量恶化,因此必须治理。

考虑到补偿功率较大,在35 kV侧设置动态无功补偿及滤波装置(SVC),补偿功率计算如下:

(1)

P=iωPNd/ηNd

(2)

(3)

式中,S、P、Q分别为整流变压器一次侧视在、有功、无功冲击负荷;Ku整流电压系数,为整流变压器二次侧电压与电动机额定电压之比;Ki整流电流系数,12脉波时取0.789;i电动机过载倍数,根据实际要求取2.1。PNd电动机额定功率,两台电动机为10 100 kW。ηNd为电动机效率,取0.923。ω为咬钢时电机实际转速与额定转速之比,取0.4。

由式(1)~(3)计算无功补偿容量,并考虑到国家标准允许的电压波动值,确定补偿容量为25 MW。

2 直流调速系统工作原理及组成

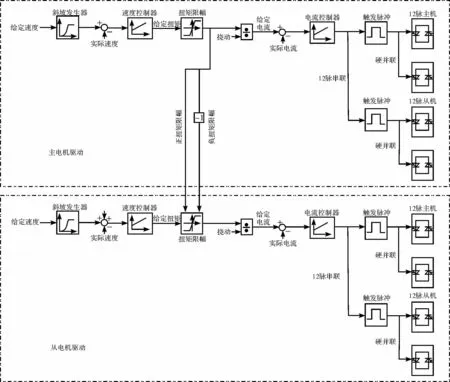

为每台直流电动机配置4台标准的直流调速装置和1台励磁整流模块。分别将2台直流调速装置采用硬并联的方式连接,用以提高输出电流,再将两组硬并联装置用12脉波的方式串联连接,用以提高输出电压,满足单台电动机对高电压和大电流的要求,两台电动机共两组相同的调速系统。调速系统的整体连接原理图如图1所示。整个传动系统包括了硬并联主从、串联12脉波主从和电机主从3种主要结构。

图1 调速系统原理图

2.1 硬并联主从结构

硬并联主从用以扩大直流传动装置的功率或输出电流,使其能够驱动更大功率的电动机。

硬并联主机装置具有一整套的调速控制单元,负责产生晶闸管触发脉冲,并通过硬线的联接方式传递给从动装置,从动装置则具有一整套完善的检测与保护功能,可检测负载电流主从装置之间的平衡。硬并联的装置由一个整流变压器同一副边供电,以保证并联整流装置进线电源的电压、相序、相位相同,使负载电流能平衡分配。

2.2 串联12脉波主从结构

串联12脉波主从用以扩大直流传动装置的输出电压,从而提高了输出功率并满足高电压直流电动机调压调速的要求,同时可以抑制电网侧5、7、17、19次等谐波电流,减少对电网电能质量的影响。

串联12脉波由两组6脉波的整流器串联组成,两组6脉波的整流器进线电源分别接在三绕组整流变压器的两个二次绕组,要求整流变压器两个二次绕组线电压相位相差30°。串联12脉波主从结构的控制方式为:主装置根据调速要求负责产生晶闸管的脉冲触发角,并通过CAN总线的通讯协议将晶闸管的脉冲触发角发送给从装置,以保证在任意时刻主装置与从装置的脉冲触发角相同。

2.3 电机主从结构

电机主从结构用以使两台主传动电机的负荷尽量平衡,由于两台主传动电机是同轴联接共同驱动一个齿轮箱,所以在工作中要尽量使两台电机的电流和输出转矩大小相同。

在电机主从结构中,两台主传动电机的两组串联12脉波整流传动装置之间通过光纤进行通讯,以保证通讯的快速性和可靠性。在电机主从结构中,主电机配有重载光电编码器并工作在转速控制状态,产生转矩设定值,将转矩设定值发送给从电机,从电机工作在转矩控制状态,接收从主电机发送来的转矩设定,两台电机共用一个速度控制器,以保证主电机与从电机的输出转矩相同,从而达到负荷平衡。

3种主从结构具体的控制框图如图2所示。

图2 调速系统控制框图

3 现场实验分析

本文所述大功率直流传动系统已在企业成功投运,对单台电动机满足额定输出电压1 440 V和额定输出电流大于8 kA的要求。调速系统电流响应时间在200 ms以内,电机从正传额定转速到反转额定转速,转换时间小于6 s。

图3给出了宽厚板可逆热轧机组在实际生产时每一轧制道次的转速和两台电动机的电枢电流波形,可以看出两台电动机的电枢电流在轧机咬钢时均达到了7 500 A以上,且电枢电流波形基本重合,两台电动机负载平衡较好。在热轧开坯机组正反向轧制时,电动机转速换向迅速,具有较好的动态和静态性能。

图3 调速系统实验波形

4 结论

本文提出的大功率直流调速系统,采用3种主从结构解决了高电压、大功率直流电动机的传动调速难题,替代了传统的大功率直流电动机G-M的调速方式,克服了G-M调速方式能耗巨大、维护工作量大、维护时间长等缺点,而且大大减少了设备的占地面积。经现场实际运行证明,该直流调速系统在提高工作效率的同时,运行可靠且各项性能指标满足实际生产要求。

参考文献:

[1] 陈伯时. 电力拖动自动控制系统[M]. 北京: 机械工业出版社,2003.

[2] 李发海,王岩. 电机与拖动基础[M]. 北京:清华大学出版社,1994.

[3] 胡东峰,何志强. 中板主轧机调速系统的确定与设计[J]. 冶金信息导刊,2007(04):29-32.

[4] 刘东,黄进,胡浩峰. 12脉波不控整流系统中的环流分析[J]. 电力电子技术,2011(09):10-12.

[5] 王佳佳,周念成,王强钢,等. 电网电压不平衡下串联型12脉波整流装置的频域谐波建模[J]. 电工技术学报,2015(05):69-78.

[6] 应婷,许为,张宇,等. 12脉波直流电源网压纹波仿真研究[J]. 大功率变流技术,2015(05):71-74.

[7] 张文斌,靳希. 12脉波整流电路MATLAB-Simulink仿真及谐波分析[J]. 华东电力,2008(04):70-72.

[8] 黄大华,别利生. 12脉波整流变压器结构型式的选择[J]. 电源技术应用,2001(09):463-465.

[9] 王晓博,赵垒. 地铁直流牵引供电12脉波整流机组运行分析及改造[J]. 城市轨道交通研究,2015(02):70-73.

[10] 秦萌,涛宋文,武黄琛. 舰用12脉波整流器直流侧谐波分析[J]. 舰船科学技术,2015(02):101-106.

[11] 孟凡刚,杨世彦,杨威. 多脉波整流技术综述[J]. 电力自动化设备,2012(02):9-22.

[12] 陶慧,杨海柱. 多重化整流电路的MATLAB仿真和谐波分析[J]. 电力学报,2008(06):463-466.

[13] 马美仙,王琴. 电力整流器的电流计算方法研究[J]. 太原师范学院学报(自然科学版),2008(02):140-143.

[14] 曲圣昱,王明林. 鞍钢5500 mm宽厚板轧机技术及装备概述[J]. 鞍钢技术,2010(03):49-52.

[15] 张立晨,史顺东. SVC在宽厚板轧机供电系统中的应用研究[J]. 电力电子技术,2015(07):97-99.