基于AMESim仿真软件的平稳降压系统控制的建模与仿真

沈兆奎,杜爱学

(天津市先进机电系统设计与智能控制重点实验室,天津 300384)

0 前言

液压系统因其具有功率大等优点,已经被广泛应用到各行各业[2]。随着人们对设备精度的要求越来越高,一些普通的PID控制设备已经无法满足生产的需求,而具有伺服或人工智能控制系统的一些设备虽然能够满足生产的需求,但费用很贵。为了减小费用,同时又能达到生产要求,就需要对现有设备的硬件组成和控制逻辑进行改进。

针对传统液压机泄压过程精度不高且开泵卸压功率损耗大的缺点,结合已有的“精密驱动单元”专利技术,本文构建了一个连续平稳降压的液压缸精密驱动单元,该单元采用数字方式控制,通过以PLC控制的步进电机与减速器相连接的丝杠螺母机构控制辅助油缸柱塞杆的位移用压力传感器进行信号反馈,实现系统的闭环控制。为了实现控制过程,本文进行了相关参数的计算,并对各个元件的信号进行时间上的逻辑控制。

1 系统需求及系统的组成

实验要求在7 200 s的时间里,液压缸上腔的压力从25 MPa连续平稳降到0 MPa,降压速率为0.0034 MPa/s。为了保证精密驱动单元在平稳降压方面保证一定的性能,本文利用直径为90 mm的主液压缸模拟液压机油缸建模并进行实验验证。[3]。

系统的硬件主要由油箱、电机、液压泵、阀、过滤器、散热器、液压缸、管路、PLC、步进电机驱动器、步进电机、减速器、螺纹丝杠、传感器等元件组成,软件由上位机中PLC软件编写的控制程序实现对液压缸的控制。

2 工作原理

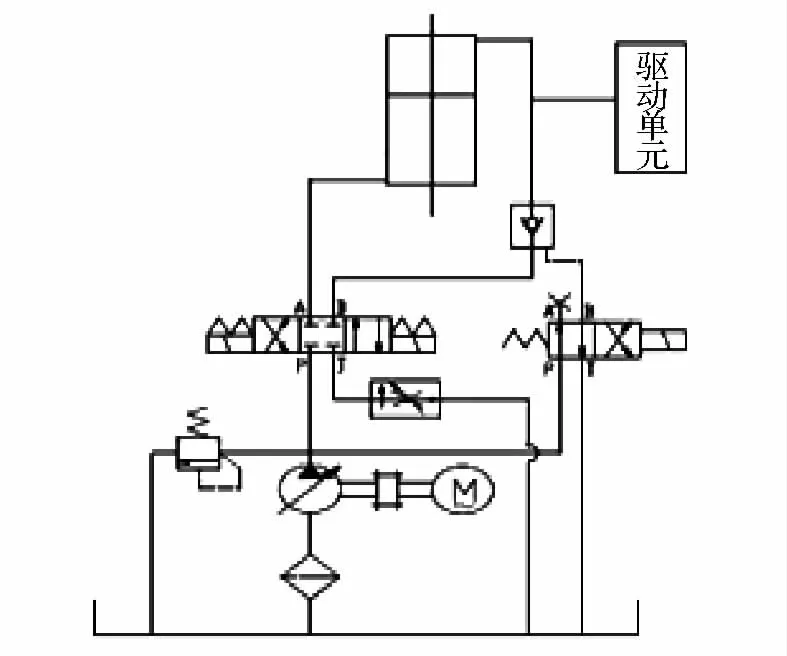

系统原理如图1所示。实验开始后,三位四通换向阀左侧电磁铁通电,两位四通换向阀的电磁铁通电,步进电机驱动器不能得到脉冲信号,步进电机不起作用;随着时间的延长,液压缸下行,当液压缸运行至底端时,随着上腔液压油的增加,上腔压强不断增大,当达到预设值25 MPa时,由于溢流阀的开启,压力不再变化;当液压缸上腔的压力维持一定时间后,两个换向阀的电磁铁断电,液压缸上腔在借助液控单向阀的反向闭合功能,主液压缸上腔与精密驱动单元的辅助油缸构成了实验装置的封闭液压容积,此时,步进电机驱动器得到脉冲信号,在脉冲信号的作用下,步进电机开始运转,液压缸上腔的封闭液压容积开始变大,上腔压强逐渐变小,当脉冲信号作用了7200 s后,信号不再作用,液压缸上腔的压强也刚好变为0 MPa。

图1 系统原理图

3 AMESIM软件系统的建模及仿真

系统的软件仿真建模就是将实际系统中的元件用仿真软件中的符号来表示,AMESim仿真软件[4,5]中需要经过草图、子模型、参数以及运行四种工作模式来完成实际系统最终的动态运行仿真,本文从控制逻辑、硬件系统以及整个系统三方面的建模来完成系统原理图所对应的实际系统的软件模型构建,最后通过液压缸上腔压力参数来验证理论控制逻辑的合理性。

3.1 控制逻辑的建模

3.1.1 需要的脉冲总数的计算

本系统是通过脉冲数来控制步进电机,从而控制液压缸上腔空间体积的变化,根据实验需求和弹性模量等公式计算出所需要脉冲总数的逻辑模型如图2所示。

图2 脉冲总数计算逻辑图

3.1.2 单个脉冲和换向阀的控制

脉冲的数量有了以后,对脉冲信号进行控制,包括作用时间以及向转速信号的转化等等,图3是这个过程的逻辑建模。

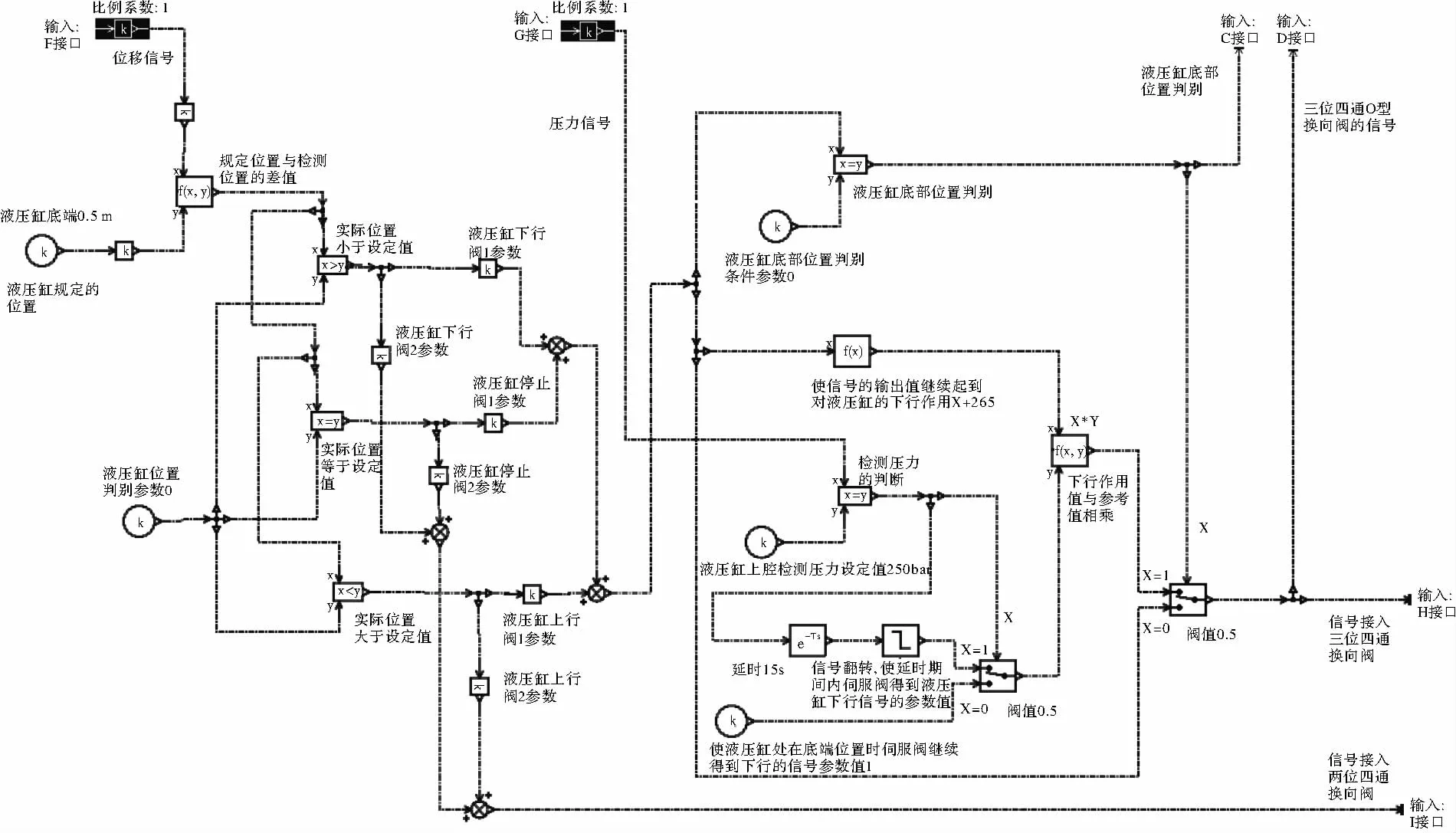

换向阀与步进电机都有自己的输入信号,但两者在任何一个时刻只能有一个信号起用,而信号作用的与否取决于液压缸的位置,因此需要建立一个换向阀和步进电机与液压缸位之间的逻辑关系,其逻辑建模如图4所示。

图3 单个脉冲控制逻辑图

图4 换向阀控制逻辑图

3.2 设备主要参数的设置

(1)液压油。

密度/kg·m-3850

弹性模量/MPa 1 200

运动粘度/cp 51

(2)三相异步电机。

转速/r·min-11 500

频率/Hz 50

(3)液压泵。

位移/ml· r-1100

转速/ r·min-11 000

(4)单向阀。

开启压力/MPa 0.3

流速压力梯度 5

公称流量/L·min-1100

公称压降/MPa 25

试点面积比 3.5

(5)溢流阀。

开启压力/MPa 25

流速压力梯度 500

(6)换向阀。

额定电流/mA 40

固有频率/Hz 80

阻尼率 0.8

临界流数 1 000

最大开口流量/L·min-11

相应压降/MPa 0.1

(7)液压缸。

活塞直径/mm 25

杆直径/mm 12

行程/m 1.2

质量/kg 100

倾斜角度/(°) 0

端口1固定容积/cm350

端口2固定容积/cm350

粘性摩擦系数 0

泄露/L·min-10

阻尼系数 100

3.3 整个工作系统的建模

根据硬件系统模型将各个控制逻辑模块相对应的接口相连接,整个系统的控制逻辑建模就完成了,最后再将控制逻辑模块与系统的动力源、传动系统、执行元件的模型相连接,整个系统软件模型如图5所示。

图5 整个系统模型

3.4 运行结果

3.4.1 脉冲计数器所计算的脉冲数

由于圆周率是个无限不循环小数,因此在计算过程中,圆周率的取值与软件取值会产生一个差值,所以造成了脉冲数的计算中软件计算结果与理论计算之间有一个差值,而圆周率的差值带入计算公式,其结果数值等于脉冲数的差值。以软件自身计算的脉冲总数为依据来查看计数器的数值。

图6显示的数值是公式计算出的需要脉冲的总数为1 138 890,图7和图8分别是计数器得到的脉冲数和步进电机的旋转的角度,通过图7看到计数器的数值一直在增加,通过图8看到步进电机转到一定角度后停止运转,负号表示反向旋转。

图6 公式计算的脉冲数值

图7 计数器的脉冲数

图8 步进电机的旋转角度

图9和图10分别是图8和图7中某个时间点的标值进行放大,在图10可以看步电机停止转动间点是5 256.92 s,相对应在图9中,在时刻5 256.915 s时计数器得到的脉冲数1 138 890该数值正好与图7中的数值相等,由于5 256.92与5 256.915基本相等,所该控制逻辑中对脉冲数的控制是正确的,也就是当步进电机接收到一定数量的脉冲后,步进机就不再运行。

图9 步进电机停止时刻的坐标值

图10 步进电机停止时刻所对应计数器的脉冲数

3.4.2 液压缸上腔压强的变化

从图11可以看到:在7 200 s的时间段内,液压缸上腔压强从25 MPa平稳变化到0 MPa,压降速率约为0.034 bar/s,也就是0.0034 MPa/s,符合理论设计值,从软件上验证了理论的可行性。

图11 液压缸上腔压强的变化

4 结论

经过仿真数据结果的查看,“驱动单元”模型很好的实现了对给定液压系统模型的压力进行连续、平稳的降压控制,基本满足预先设定的压降速率,由于系统在计算时,涉及到有理数的取值与其真实值存在一个微小的差值,可能会造成压降速率与设定值产生一个微小偏差,但精度还在可接受的范围内再次证明了控制方案的可行性;同时,也表明了软件系统控制模型中各个模块的建模与理论相一致,例如:脉冲总数的计算、单个脉冲在时间上的控制、阀与步进电机在时间上的逻辑控制、系统硬件等等,各个模块接口之间的连接真实的展现了实际系统中信号的工作的流程,为今后类似液压系统模型的设计提供了一个很好的参考方案,减少了系统在时间逻辑模型上的设计时间。由于硬件尺寸的原因,这种控制方法会造成压力变化范围受到限制,为了能够控制更高的压力范围以及压力变化速率,系统的硬件组成还有待通过该仿真软件进行更深入的研究。

参考文献:

[1] 沈兆奎.液压缸精密行程智能驱动方法及其外部精密驱动单元.中国,ZL200810154737.3[P].2008-12-30.

[2] 黄长艺,严普强.机械工程测试基础[M].北京:机械工业出版社,1992.

[3] 沈兆奎,邢玉龙.液压机超长时限平稳降压控制技术的研究[J].锻压技术,2015(06).

[4] 梁全,谢基晨,聂利卫.液压系统AmeSim计算机仿真进阶教程[M].北京:机械工业出版社,2016.

[5] 梁全,苏齐莹.液压系统AMESim计算机仿真指南[M].机械工业出版社,2014.

[6] 渠聚鑫,夏琴香,龙晓斌,等.伺服压力机主传动及其控制技术的研究进展[J].锻压技术,2014,39(10):89-97.

[7] 刘艳玲,姜佳怡,沈兆奎,孙建武.内平动齿轮减速器动态试验台测控系统设计[J].重型机械,2016(04):57-60.

[8] 沈兆奎,巩玉雪.基于Simulink的减速器试验台电机控制系统的仿真研究[J].天津理工大学学报,2013,29(05):45-48.

[9] 张宁,马孝义,陈帝伊,等.永磁同步电动机的混沌数学模型及其线性反馈同步控制[J].微特电机,2011,39(02):63-66+79.

[10] 刘刚,李华德,杨丽娜.永磁同步电机的非线性自适应解耦控制[J].西安交通大学学报,2009,43(08):101-106.

[11] 刘清建. 数控系统运动控制及运行优化[D].天津:天津大学,2010.

[12] 李南,高永梅,吴小伟,等.液压机卸压冲击的研究[J].新技术新工艺,2009(04):15-16.