钢包回转台回转支承的更换

闫 娟 ,李晨曦 ,王 蓉,杜艳军 ,张永锋

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.中冶天工集团有限公司, 天津 300308)

0 前言

钢包回转台是现代板坯连铸机中应用最为普遍的钢包支承和承运设备,具有回转、升降、钢液称重、锁紧、钢包倾动及钢包加盖保温等多种功能。主要作用是接收满包钢液,通过回转将钢液接收位置的钢包转运到连铸机处于浇钢位置的中间罐上方,将钢液注入中间罐,同时将浇完的空钢包返回至钢液接受位置,以便起重机运走,从而实现多炉连浇。

回转支承是钢包回转台的关键部件,主要由轴承内圈、外圈、滚珠等组成,轴承外圈与回转部分通过高强度螺栓连接,轴承内圈通过高强度螺栓与底台连接。回转支承是回转台静止部分和转动部分的衔接件,可承受并传递来自回转底座以上转动部分的垂直载荷、水平载荷及倾翻力矩。

钢包回转台结构复杂、重量大,回转支承的更换难度大,本文详述国外某钢厂更换回转支承的施工过程和方法。

1 铸机主要参数

国外某钢厂连铸机主要参数见表1。

表1 连铸机主要参数

2 回转支承更换方案

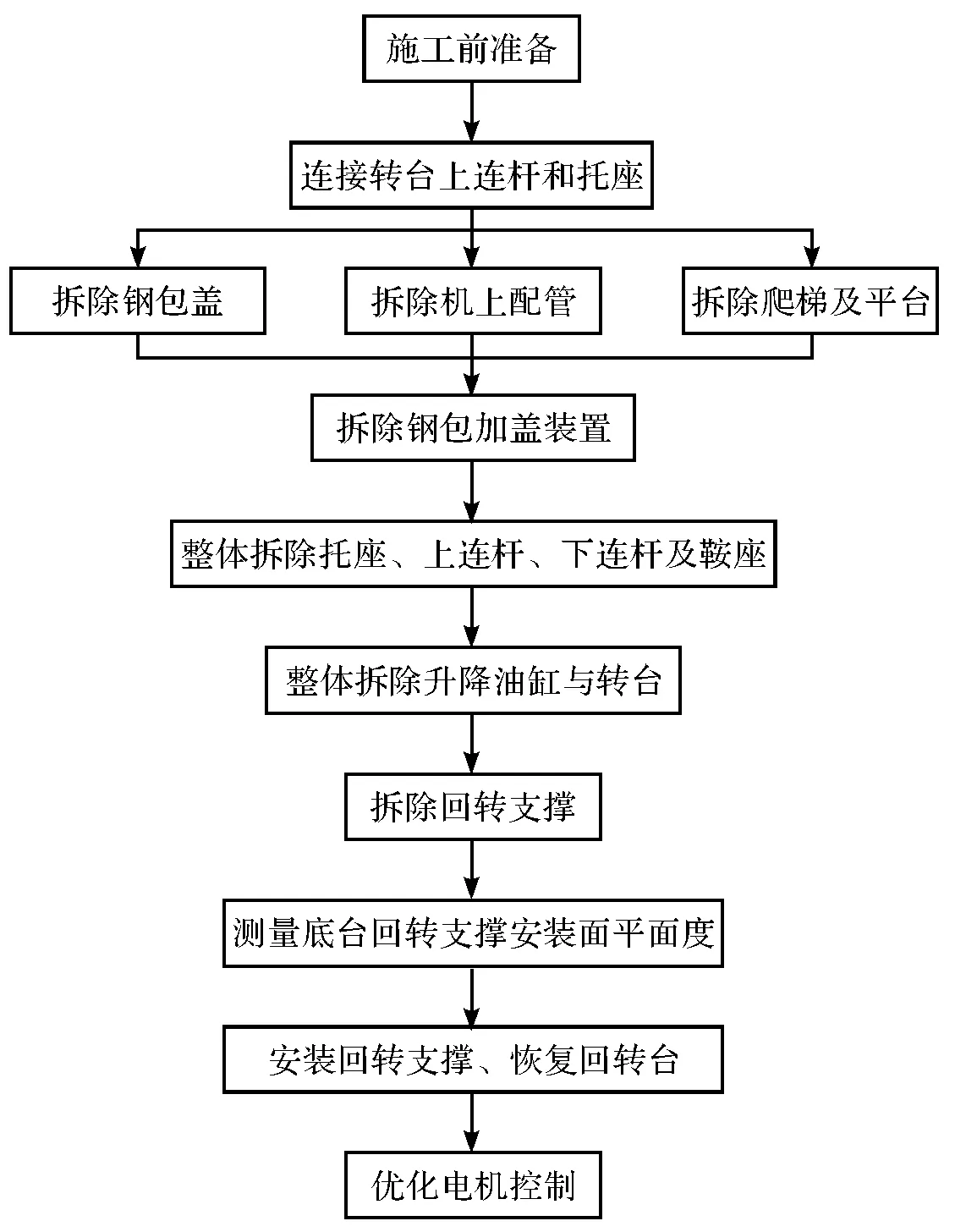

回转支承更换工程包括对回转台的解体和回转台的恢复。其施工流程如图1所示。解体时,采用三步法,第一步拆除钢包加盖装置;第二步整体拆除托座、上连杆、下连杆及鞍座;第三步整体拆除升降油缸、转台。解体完成后,测量底台与回转支承内圈的安装面,保证其平面度不超过0.2 mm,满足回转支承的安装要求;并调整回转支承与传动小齿轮的啮合,保证两者中心距误差不超过±0.3 mm,保证传动的平稳。回转台的恢复是解体的逆过程,恢复完成后优化电机控制,将启动和停止转速变化优化为变加速度控制,减小电机启动和停止对设备的冲击,延长设备使用寿命。

图1 施工流程

3 回转支承更换过程

3.1 施工前准备

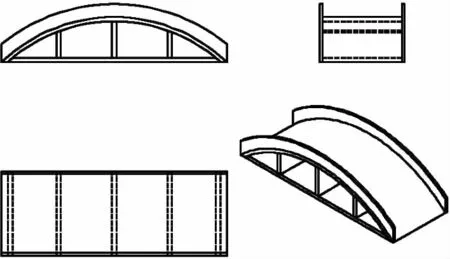

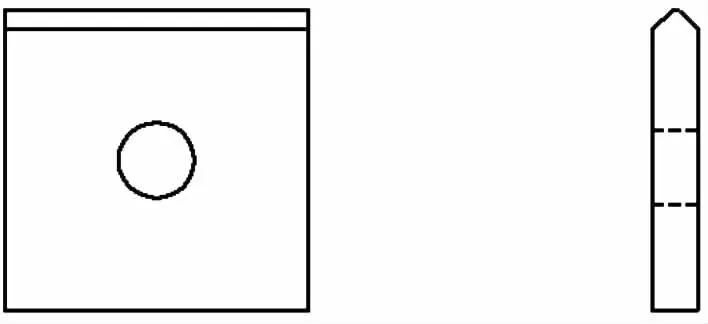

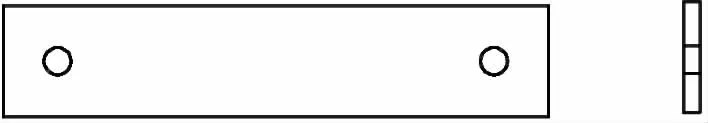

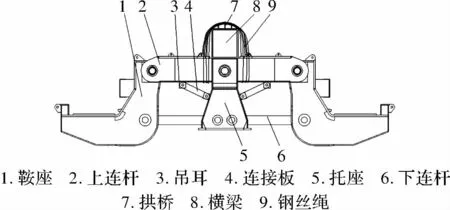

制作天车主钩横梁上方拱桥、上连杆与托座间连接吊耳和连接板,如图2~4所示。天车主钩横梁上方拱桥的作用是缠绕钢丝绳时防止钢丝绳与横梁角部接触。拆除天车主钩及配套连接件、销轴,利用主钩横梁对托座、上连杆、下连杆及鞍座设备整体吊卸。该跨内天车为240/80 t铸造起重机,主钩为吊运钢包的板钩,主钩拆卸后状态如图4所示。

图2 天车主钩横梁拱桥(2件)

图3 上连杆与托座间连接吊耳(8件)

图4 上连杆与托座间连接板(4件)

图5 240/80t行车主钩拆卸后状态

3.2 连接上连杆和托座

将图3中4件吊耳分别连接在回转台上连杆下方,另外4件分别焊接在托座侧面,利用图4连接板将上连杆和托座连接成一体,实现转台上连杆、托座、下连杆及鞍座整体吊装。上连杆和托座连接后如图6所示。

图6 上连杆和托座的连接

3.3 拆除钢包盖、配管等设备

拆除限位开关、电气配线、机上液压配管、干油润滑配管;拆除通往钢包加盖装置长爬梯及平台。拆除钢包加盖装置与托座连接螺栓,利用浇注跨240/80 t行车80 t副钩进行吊装。

3.4 整体吊装托座、上连杆、下连杆及鞍座

拆除钢包加盖装置后,将托座、上连杆、下连杆、鞍座整体拆除,其总重约为110 t, 240/80 t行车主钩满足要求。

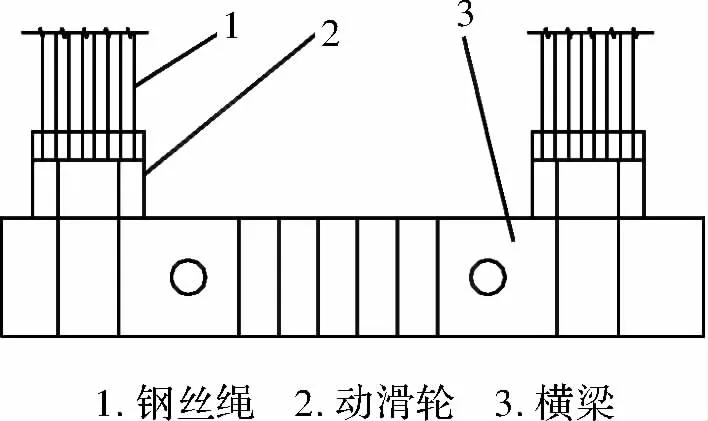

拆除升降油缸上耳轴,油缸与上连杆脱开连接;利用力矩扳手将托座与转台的高强度连接螺栓拆除,托座与转台脱开连接;将240-80 t行车主钩横梁置于托座正上方,通过钢丝绳将横梁和上连杆缠绕成整体,如图7所示。捆绑位置应居中对称,保证行车主钩横梁受力均匀且平稳起吊。做好钢丝绳保护工作,在钢丝绳与设备棱角接触部位制作包角及胶皮进行衬垫,设置4个备用倒链,在需要时进行横梁与物件的平稳度调整。起吊时,点动起升行车主钩,观察钢丝绳拉伸受力状态及横梁平稳性,并及时调整钢丝绳,设备整体缓慢吊离时,观察设备平稳性,利用备用倒链进行横梁与物件的平稳度调整,避免设备倾斜起吊及相互碰撞而造成设备损坏。如图8所示,托座、上连杆、下连杆及鞍座整体吊装,整体拆除后,钢丝绳不拆除,待恢复安装时整体吊装,节省再次缠绕钢丝绳时间。

图7 钢丝绳缠绕

3.5 整体拆除升降油缸与转台

整体拆除转台及升降油缸。将升降油缸固定,防止在吊装过程中摆动;利用力矩扳手拆除转台与回转支承外圈的高强度螺栓,转台与回转支承脱离;转台、升降油缸及部分平台总重约为65 t,利用80 t副钩将升降油缸与转台整体吊装,如图9所示。

图8 托座、上连杆、下连杆及鞍座整体吊装

图9 整体吊装转台、升降油缸

3.6 拆除回转支承

拆除底台与回转支承内圈的紧固螺栓,底台与回转支承脱离;再利用专用吊耳将回转支承吊装拆除。

3.7 测量底台回转支承安装面平面度

清洗底台回转支承内圈安装面,利用电子水准仪测量安装面标高。安装面圆周共计90个螺栓孔,间隔2个螺栓孔测量一个标高点,共计45个测量点。根据测量结果调整底台与回转支承的安装面,保证其平面度为0.20 mm,满足回转支承安装要求。

3.8 恢复安装

回转台的恢复安装就是回转台拆装的逆过程。

安装新的回转支承。利用专业吊耳将新的回转支承吊装到底台上方;调整回转支承与传动小齿轮中心距,中心距误差不超过±0.3 mm;利用力矩扳手对角对角紧固底台与回转支承内圈的高强度螺栓,分两次预紧,并达到要求的预紧力矩。

安装转台及升降油缸。利用另一台行车80 t副钩将转台及升降油缸整体吊装到回转支承外圈安装面上;利用力矩扳手对角紧固转台与回转支承外圈的高强度螺栓,分两次预紧,并达到要求的预紧力矩。

整体安装托座、上连杆、下连杆及鞍座。整体拆除托座、上连杆、下连杆及鞍座后,钢丝绳未拆除,行车横梁与设备仍为一体,因此,直接托座、上连杆、下连杆及鞍座将整体上线、安装;利用力矩扳手对角紧固托座与转台间的高强度螺栓,分两次预紧,并达到要求的预紧力矩。

安装钢包加盖装置、钢包盖;恢复电气配线、液压配管、润滑配管,并重新进行液压循环冲洗,电气接线及查线;安装通往钢包加盖装置长爬梯及平台。

至此,回转台恢复完成。

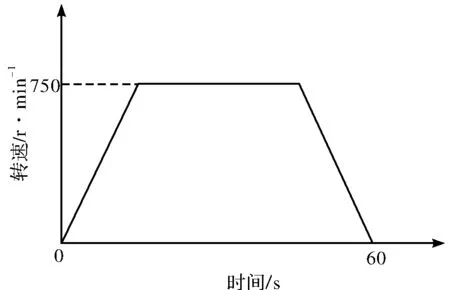

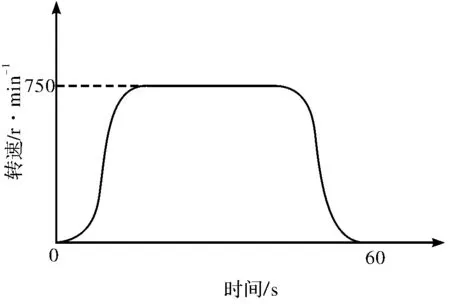

3.9 电机控制优化

原回转台传动电机控制程序中,电机启动和停止时转速均为恒加速度变化,如图10所示。电机转速改变时,尤其是启动和停止时,对设备的冲击比较大,影响设备使用寿命。优化电机转速控制,将启动和停止转速变化优化为变加速度控制,如图11所示,按照该曲线控制电机启动和停止时,对设备的冲击明显减小。

图10 原电机控制曲线

图11 优化后电机控制曲线

4 结束语

本次回转支撑的更换根据连铸机在车间内的特殊布置以及现场条件,采用三步法对回转台进行解体,更换回转支撑。该方法安全可靠,节省时间。转台恢复后对传动电机进行了优化控制,将启动和停止转速变化优化为变加速度控制,减小电机启动和停止对设备的冲击,延长设备使用寿命。

参考文献:

[1] 杨拉道,黄进春,李淑贤,等.直弧形板坯连铸设备[M].北京:冶金工业出版社,2017.

[2] 陈雷.连续铸钢[M].北京:冶金工业出版社,2006.

[3] 蔺文友.冶金机械安装[M].北京:冶金工业出版社,1997.

[4] 杨拉道,谢东钢.常规板坯连铸技术[M].北京:冶金工业出版社,2002.

[5] 顾绳谷.电机拖动基础[M].北京:机械工业出版社,2007.

[6] 干勇主编.现代连续铸钢实用手册.北京:冶金工业出版社,2010.

[7] 黄靖远,龚剑霞,贾延林.机械设计学[M].北京:机械工业出版社,2000.

[8] 邵晓荣,包耳.互换性与测量技术基础[M].北京:机械工业出版社,2001.

[9] 许立忠,龚景安.机械设计[M].北京:机械工业出版社,2003.

[10] 安子军.机械原理[M].北京:机械工业出版社,1998.

[11] 陈建明,王亭岭,孙标.电气控制与PLC应用[M].北京:电子工业出版社,2014.

[12] 李壮云.液压元件与系统[M].北京:机械工业出版社,2012.

[13] 史宸兴.实用连铸冶金技术[M]. 北京:冶金工业出版社,2002.

[14] 蔡开科,程士富.连续铸钢原理与工艺[M].北京:冶金工业出版社,2008.

[15] 蔡开科.连续铸钢[M].北京:科学出版社,1990.