高效加工硬质合金沉孔用新型金刚石工具与工艺研究

张乾坤, 李苏望, 孙红丁, 贺跃辉, 江 垚, 陈豫章, 肖逸锋

(1. 湘潭大学 机械工程学院, 湖南 湘潭 411105) (2. 长沙市萨普新材料有限公司, 长沙 410000) (3. 中南大学 粉末冶金研究院, 长沙 410012)

硬脆材料如硬质合金、金属陶瓷、陶瓷材料等的加工一直是困扰工模具行业的一大难题,尤其是异形加工,如沉孔、台阶等[1-4]。

传统粉末冶金厂家开发出压制成孔或预加工成孔的工艺[4-6],但粉末压制成孔工艺在形状复杂或孔数量较多时难以实现,而预加工成孔则对压坯的密度均匀性、机加工崩边控制和烧结变形控制要求极高,因而带来较高的废品率和较长的生产周期[4],且不适用于尺寸较大的工件。因此,对硬脆材料的后续孔加工成为工模具行业研究的热点[7-8],尤其对模具和耐磨材料等大尺寸或异形整体硬质合金的加工。

对于WC-Co系硬质合金,传统孔加工工艺包括电火花放电加工[8-10]、激光超声辅助加工[7-8]和PCD刀铣削加工[2,11-12]等3种。

电火花加工由于成本低、加工形状灵活和易批量生产等原因应用最广泛;但电火花放电的加工效率极低[9-10],极大地限制了其应用。激光超声加工以复合辅助提高其加工能力[8],但设备成本高,大规模推广困难。PCD、PCBN或PCD涂层刀具等在加工高钴低硬度硬质合金(钴质量分数≥20%,洛氏硬度HRA<87)领域取得了较大成功。很多学者[2,11-12]先后研究了刀具几何形状、涂层性能、基体种类、加工参数等因素对车铣加工硬质合金效果的影响;但PCD或PCBN刀具价格昂贵、刀片易崩缺、刃口少,以其加工时工件易崩缺,也很难加工低钴硬质合金,因此其应用也受到很大限制。

在大量的测试基础上,本研究采用金刚石磨头作为硬质合金孔加工工具。其兼具金刚石的高锋利度和多刃切削优势,利用多刃微磨削和螺旋进刀的方式进行高效沉孔加工。我们研究了不同固结方式的磨头和不同加工参数对典型的YG15和YG8硬质合金的加工效率、磨头寿命和加工效果的影响。

1 实验条件与方法

实验使用烧结磨头和电镀磨头加工硬质合金孔,其中:烧结磨头由长沙市萨普新材料有限公司提供,金刚石粒度尺寸为89~104μm;电镀磨头金刚石粒度尺寸为124~150μm,为优化定制磨头。

2种金刚石磨头的尺寸参数如图1和表1所示。为方便沉孔加工过程中的排屑、容屑、冷却与自锐,开如图1所示十字槽。

图1 2种金刚石磨头的外形示意图

注:未标注尺寸公差为0.10 mm。

采用表1所示尺寸的金刚石磨头在YG8和YG15硬质合金板上加工尺寸为φ13 mm×5 mm的无底孔沉孔,即盲孔。实验采用的设备为TaikanT-V8数控铣床,主轴功率7.5 kW,主轴转速50~10 000 r/min,采用水基乳化液进行高压冷却与润滑。在经过前期多种加工方式对比后,择优采用螺旋进刀方式进行加工。拟采用的转速为7000 r/min,吃刀量是0.006~0.02 mm/r,进给速度为600~1000 mm/min。

2 实验结果与讨论

电镀金刚石磨头工具表层只有一层金刚石磨料,易在车削或磨削的高频率复杂受力环境下疲劳崩缺或剥落,因此其使用寿命可能成为应用瓶颈[13];而烧结磨头具有更多的磨削工作层,但打孔内径精度、孔深精度和形状精度,对烧结磨头提出了高保形、外形统一可控、耐磨性高且稳定等要求。

优化烧结磨头与电镀磨头的配方与磨料粒度,并进行对比实验。经预实验筛选,选择烧结金刚石磨头S1进行测试。图2为S1断口的SEM图和工作面的金相图。由图2可以看出:该磨头具有较高的出刃高度和良好的基体/金刚石界面结合,均匀的硬质相分布,以及较高的致密度等。表2为被加工硬质合金工件(YG8和YG15)的性能参数表。

表2 被加工硬质合金工件的性能参数

2.1 烧结与电镀金刚石磨头的对比

表3是在不同加工参数下,S1和D1金刚石磨头加工硬质合金沉孔时的加工参数与加工效果对比。烧结磨头加工孔数的寿命终点判据是槽高度小于0.2 mm,且磨头R角磨损不大于0.5 mm;而电镀磨头加工的寿命终点判据为铣床负载显著上升,即磨头脱砂后磨削力显著下降。

通过1组和2组的对比可知:在进给速度为600 mm/min,吃刀量为0.010 mm时,2种磨头具有相近的单孔加工时间,均为13 min左右,比传统电火花加工约2 h的加工时间显著缩短。但是S1具有更长的使用寿命,平均可加工37个孔,寿命约为D1磨头的近10倍。

表3 不同加工参数下,S1和D1金刚石磨头加工硬质合金沉孔时的加工参数与加工效果对比

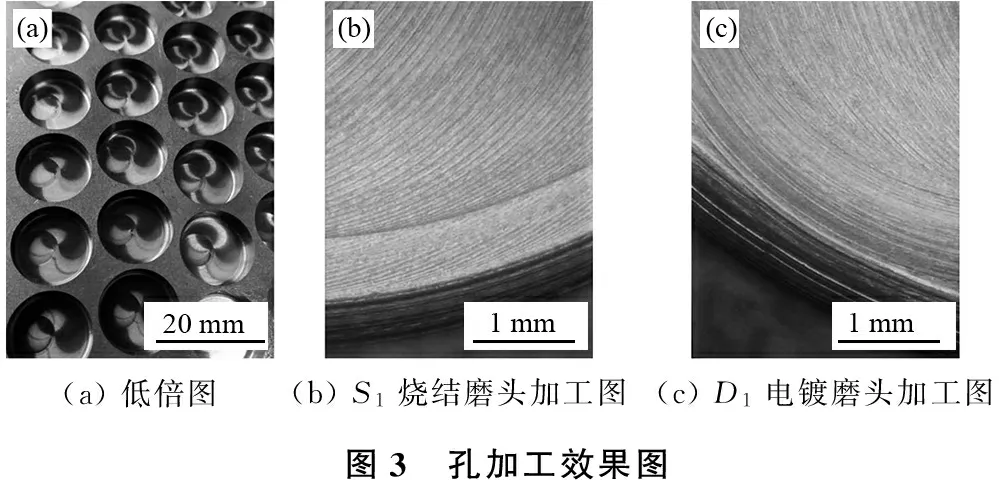

图3是孔加工效果图。其中,图3b和图3c的加工参数如表3中1组和2组实验所示。从图3中可以看出:在此加工条件下,加工对象均未出现崩缺。说明这种新型沉孔加工方法无论是烧结还是电镀金刚石磨头都可获得高效、无崩缺加工效果,这与磨头的多刃切削特性和较小吃刀量有关。

(a)低倍图(b)S1烧结磨头加工图(c)D1电镀磨头加工图图3 孔加工效果图

对于S1烧结磨头,在磨头高度平均消耗1 mm时,可平均加工37个孔。经计算,工件/磨头的体积磨耗比为1122∶1,且磨削完成后R角小于0.5 mm。此时,工件的材料去除率为51 mm3/min。

2.2 不同加工参数的对比

对比表3中的1组和3组,当进给速度提高到1000 mm/min而不增加进给吃刀量时,单孔加工时间由13.0 min缩短为7.9 min,但是S1磨头的磨损速率显著增大,工件/磨头的体积磨耗比由1122∶1降低为636∶1,加工孔的平均数量也降为21个。

对比表3中的2组和5组,在不改变进给速度而增大进给吃刀量时,磨头的加工效率大大提高,但磨头的磨损显著加剧,平均仅能加工9个孔,体积磨耗比降为272∶1。

S1和D1金刚石磨头在沉孔寿命测试加工前后的典型形貌如图4所示。结合磨削三要素即进给吃刀量、进给速度和转速进行分析[14],单个金刚石磨粒所承受的法向力和切向力均随进给速度和进给吃刀量的增大而显著增大,加速金刚石的疲劳剥落,如图4f所示。同样的,D1电镀磨头在进刀量增大时也出现相似变化趋势(6组),D1磨头甚至加工不到1个孔即报废,如图4b所示。4组是在保证材料去除率不变的情况下,增大进给速度为1000 mm/min,降低进给吃刀量为0.006 mm/r。结果表明,磨头的使用寿命和加工效率未发生明显改变。

当使用φ8 mm的S1磨头加工φ10 mm的孔时,如7组所示,同样的加工参数却使S1的磨耗比下降为1组的1/15。这是由于主轴行走直径由1组的4.9 mm降为1.9 mm,在进给速度同样为600 mm/min时,主轴沿Z轴的下降速率从1组的0.39 mm/min增大到1.01 mm/min,较小的工件/磨头间隙和较快的主轴下降速率非常不利于排屑,进而增大磨损[2, 13]。

图4 S1和D1金刚石磨头在沉孔寿命测试加工前后的典型形貌

2.3 不同加工对象的对比

YG8硬质合金与YG15硬质合金相比属于较硬脆的材料,具有更低的断裂韧性[14]。因而,二者在进行磨削加工时,金刚石更易切入YG15工件中,但切入后,具有较低断裂韧性的YG8比YG15更易产生切屑的崩裂,即磨屑,且磨屑以较细的粉末状为主。结合表3中1组和8组的对比结果,S1在加工硬度较低的YG15时反而具有更低的使用寿命。这和高钴硬质合金的片状切屑难以排出,造成磨头堵塞、锋利度降低和切削力增大有关[2,4,14]。

3 结论

我们提供了一种新型高效率加工硬质合金沉孔的工艺,即采用金刚石磨头进行沉孔加工。采用铣削加工中心,以螺旋进刀的方式,配合电镀和烧结金刚石磨头,在不同进给速度、吃刀量等参数条件下的加工不同硬质合金。发现:

(1)该工艺将YG8硬质合金的打孔时间由传统电火花加工的2 h左右缩短为10~15 min,且无崩边;

(2)对比S1烧结磨头和D1电镀磨头,在同等优化的加工参数下,S1烧结磨头具有10倍于电镀磨头的使用寿命;当进刀量和进给速度增大时,2种磨头的磨损量都显著增加。

参考文献:

[1] 郭峰, 王彤彤, 袁孚胜. 硬质合金加工产业市场综述 [J].有色冶金设计与研究, 2016, 37(5): 46-49.

GUO Feng, WANG Tongtong, YUAN Fusheng. Overview on cemented carbide processing industry market [J]. Nonferrous Metals Engineering & Research, 2016, 37(5): 46-49.

[2] BERGS T, RICHTER V, OTTERSBACH M, et al. Tool technologies for milling of hardmetals and ceramics [J]. Procedia CIRP, 2016, 46: 299-302.

[3] KROENING O, HERZIG M, SCHULZE H P, et al. Resource-efficient machining of hard metals [J]. Key Engineering Materials, 2014, 611-612: 708-714.

[4] HEGEMAN J B J W, HOSSON J T M D, WITH G D. Grinding of WC-Co hardmetals [J]. Wear, 2001, 248(1-2): 187-196.

[5] WALTHER B, SCHILM J, MICHAELIS A, et al. Electrochemical dissolution of hard metal alloys [J]. Electrochimica Acta, 2007, 52(27): 7732-7737.

[6] 钱崇梁, 吴恩熙, 吕海波, 等. WC-Co硬质合金的加工残余应力[J]. 中国有色金属学报, 1993, 3(1): 50-53.

QIAN Chongliang, WU Enxi, LU Haibo, at al. Machining residual stress of WC-Co hardmetals [J]. Chinese Journal of Nonferrous Metals, 1993, 3(1): 50-53.

[7] 刘良科. 激光加工模式变换及其在硬质合金打孔中的应用[J]. 硬质合金, 2001, 18(2): 114-116.

LIU Liangke. The transformation of laser processing pattern and its application to hard alloy boring [J]. Cemented Carbide, 2001, 18(2): 114-116.

[8] 段鹏, 焦锋, 牛赢,等.激光超声复合加工硬质合金的切削特性研究 [J]. 机械科学与技术, 2017, 36(4): 592-597.

DUAN Peng, JIAO Feng, NIU Ying, et al. Machinability of tungsten carbide with assistance of laser and ultrasonic vibration [J]. Mechanical Science and Technology for Aerospace Engineering, 2017, 36(4): 592-597.

[9] 李建军, 刘志东, 程国柱. 硬质合金加工中的电火花多次切割工艺研究 [J]. 电加工与模具, 2009(2): 56-57.

LI Jianjun, LIU Zhidong, CHENG Guozhu. The technical study of multi-cutting in the machining of memented carbide [J]. Electromachining & Mould, 2009(2): 56-57.

[10]胡黄卿. 电火花加工硬质合金模具的研究 [J]. 稀有金属与硬质合金, 2000(1): 9-14.

HU Huangqing. Research into EDM of cemented carbide dies [J]. Rare Metals and Cemented Carbides, 2000(1): 9-14.

[11]ALMEIDA F A, OLIVEIRA F J, SOUSA M, et al. Machining hardmetal with CVD diamond direct coated ceramic tools: effect of tool edge geometry [J]. Diamond & Related Materials, 2005, 14(3-7): 651-656.

[12]杨达毅, 陈丽敏. 用CVD金刚石厚膜车刀加工硬质合金的研究 [J]. 工具技术, 2008, 42(7): 75-77.

YANG Dayi, CHEN Limin. Study on cutting WC with CVD diamond thick-film turning tool [J]. Tool Engineering, 2008, 42(7): 75-77.

[13]崔岩, 刘书奎, 王理华, 等. 金刚石磨头刀具磨铣加工对高体份SiCp/Al复合材料加工表面质量的影响 [J]. 机械工程师, 2014(7): 11-13.

CUI Yan, LIU Shukui, WANG Lihua, et al. Effect of diamond grinding head tool milling machining on processing surface quality of high volume fraction SiCp/Al composite materials [J]. Mechanical Engineer, 2014(7): 11-13.

[14]原一高, 骆祎岚, 蔡琼霞,等. 超细晶粒硬质合金磨削的材料去除机理研究 [J]. 金刚石与磨料磨具工程, 2010, 30(3): 14-18.

YUAN Yigao, LUO Yilan, CAI Qiongxia, et al. Material removal mechanism in grinding of ultrafine WC-Co cemented carbides [J]. Diamond & Abrasives Engineering, 2010, 30(3): 14-18.