城轨不锈钢车辆鼓型侧墙弧焊工艺研究

,

(中车株洲电力机车有限公司,湖南 株洲 412001)

0 引言

城轨不锈钢车辆因其较好的撞击吸能特性、防火安全性、轻量化和维护成本低等特点,已成为重要的发展方向之一[1]。城轨不锈钢车辆侧墙从外形上主要分为两种形式:一是梯型侧墙;二是鼓型侧墙。相对于梯形侧墙,鼓型侧墙客室内部拥有更大的空间。从焊接工艺考虑,鼓型侧墙相对梯形侧墙在外形轮廓度、平面度控制上对工艺要求更加严苛。本文以株机公司拉合尔不锈钢地铁项目为例,探讨不锈钢车辆鼓型弧焊侧墙制造工艺。

1 设计结构分析

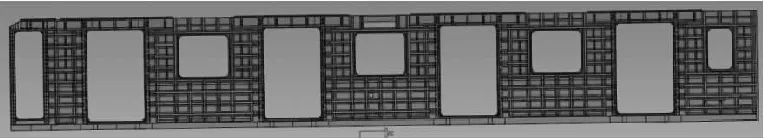

拉合尔侧墙主要由三块大侧墙单元、两块小侧墙单元和门框组成,如图1。侧墙单元由侧墙骨架和侧墙蒙皮通过电阻点焊构成,侧墙骨架由横梁和立柱通过插接弧焊的方式得到。横梁、立柱选用厚度1 mm或1.5 mm,材质为SUS 301L的不锈钢板。和公司生产的安卡拉项目侧墙相比,两者均为鼓形侧墙,基于车辆轻量化考虑,拉合尔侧墙取消了点焊立体接头等设计,侧墙骨架焊接方式由电阻点焊改为弧焊,同时减小了侧墙骨架板材厚度。

图1 拉合尔TC车左侧墙总图

2 工艺流程分析

拉合尔侧墙制造过程主要分为侧墙骨架组焊、侧墙单元组焊、侧墙总成和侧墙附件组焊。工艺流程图如图2。

图2 工艺流程图

3 工艺难点分析及控制措施

侧墙轮廓度、平面度是不锈钢侧墙制造的技术难点,其主要影响因素为焊接变形。本项目侧墙骨架工序采用弧焊方式,热输入大,侧墙骨架在焊后变形大。侧墙单元、侧墙总成工序主要为点焊工艺,热输入小,焊后变形相对较小。因此影响不锈钢侧墙外表质量的主要工序为侧墙骨架组焊工序。各工序的主要控制措施如下。

3.1 侧墙骨架组焊

3.1.1 来料质量控制

图3 窗立柱断面图

进行侧墙骨架装配之前,需要对横梁、立柱来料进行检查,横梁、立柱帽型两边缘角度需在88°和90°之间,才能减少错边误差量。边缘角度大于90°,会导致侧墙骨架组焊时立柱下边缘和工装下表面不能完全贴合,立柱和横梁形成错边。如果角度过小,即边缘上翘,后续蒙皮和骨架点焊时,蒙皮和立柱上翘的两边缘之间形成应力集中,蒙皮表面会出现凹坑。立柱的其他尺寸要求如表1。

表1 侧墙立柱来料尺寸要求(单位mm)

图4 窗立柱平面图

3.1.2 骨架装配控制

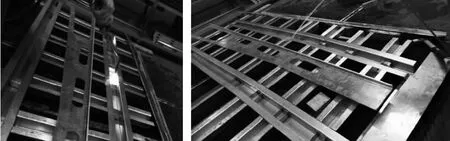

图5 侧墙骨架工装

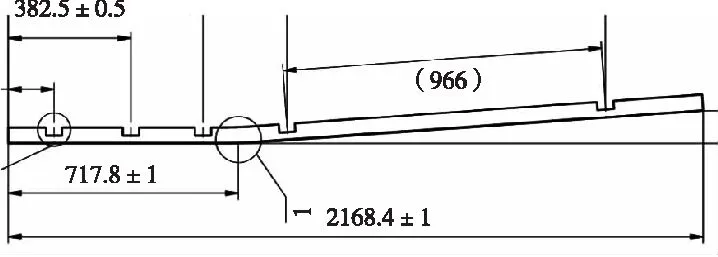

侧墙骨架装配质量直接决定侧墙单元的轮廓度及平面度。由于侧墙骨架的横梁与立柱采用弧焊连接,大量的热量聚集在焊缝区域,使焊接之后的骨架会发生变形,需要通过工装采取反变形的方法来控制焊接变形。侧墙骨架工装对于保证骨架的平面度和轮廓度非常重要,其主要实现以下作用:1)在横梁方向设计反变形,减少侧墙骨架焊接之后的变形量;2)为了保证骨架纵向的轮廓度,工装立柱方向的轮廓设置需要和侧墙立柱保持一致;3)设计拉紧块,使立柱、横梁插接装配后和工装表面紧密贴合。基于以上思路设计工装如图5,反变形设置如图6。

图6 侧墙骨架反变形设置

3.1.3 骨架弧焊控制

图7 添加通长梁

为了减少焊接变形,需要控制各焊缝的焊接方法和焊接顺序。采用立向下(PG)的焊接方式,热输入量较少,形成的焊角较小,能够有效地控制焊接变形。根据对称原则,从中间向两端完成横梁与立柱的焊缝焊接。

为减小焊接时骨架的整体变形,可在侧墙骨架组焊时分别添加通长梁点固,加强横梁悬臂部分和大侧墙上部小纵梁的刚性,侧墙单元组焊完成后切除通长梁,不影响后续工艺。

3.1.4 侧墙骨架调修

按上述方法焊接后,使用专门的轮廓度模板和塞尺测得骨架组焊后横梁和立柱错边量在0.4 mm左右,需要用工具将其校正为0.2 mm以内(否则侧墙单元点焊完毕后表面平整度差)。骨架组焊完成后,由于焊接变形,侧墙骨架的平面度、轮廓度的误差大,必须通过火焰调修的方法使侧墙平面度控制在1.5 mm以内,轮廓度控制在1 mm以内。因侧墙主要由1~2 mm不锈钢薄板组成,产生的变形主要为弯曲变形或波浪变形,故一般采用点状加热法[2]。为提高矫正速度,避免冷却后加热处产生小泡突起,每加热完一个点后,应立即使用铜锤敲打该加热点周围,在敲打的同时,里面需要钢板顶住,敲打结束时应立即浇冷水冷却。

图8 侧墙骨架调火 图9 调火后用水冷却

3.2 侧墙单元组焊

侧墙骨架调修合格后,需在蒙皮台位与蒙皮进行电阻点焊,完成侧墙单元组焊。为防止蒙皮鼓包,点焊顺序应为从侧墙中间向侧墙两边进行。同时根据实际制造经验。先进行侧墙窗下部分点焊,再进行侧墙窗上部分点焊,焊接完成后,侧墙轮廓度及平面度较好。侧墙单元脱胎后,需再一次使用专用轮廓度模板检测侧墙单元轮廓度,如有超差,需在后续工序中采取工艺措施进行调整。

3.3 侧墙总成和附件组焊

侧墙总成工序分别为门框吊装、侧墙单元吊装、侧墙总体挠度设置、BC设备点焊和其他弧焊。为便于后续车体总成组焊中侧墙与底架的连接,侧墙必须设置与底架挠度相匹配的挠度值。如果侧墙挠度与底架挠度不匹配,造成侧墙中部区域悬空(门立柱底部和底架边梁出现间隙),车体组焊时为了装配需要,强制下压侧墙,易导致侧墙蒙皮鼓包,影响侧墙外观质量。

图10 侧墙和底架挠度差异图

为了防止侧墙蒙皮下部鼓包的现象,须使侧墙挠度与底架的挠度匹配。采用以侧墙窗框中心线为基准、侧墙下方定位调节的方法设置侧墙挠度。

4 结论

通过采取以上措施,侧墙平面度可控制在1.5 mm以内,轮廓度控制在1 mm以内。解决了侧墙外表面焊接变形严重、鼓包等不美观的问题。为后续不锈钢鼓型侧墙弧焊工艺提供解决措施,具有一定的指导意义。

[1] 彭章祝,吴志明.城轨不锈钢车体制造焊接工艺研究[J].现代机械,2012(3):1-3.

[2] 邹增大.焊接材料、工艺及设备手册[M].北京:化学工业出版社,2010.