连续重整装置预加氢进料换热器腐蚀泄漏原因分析

,,,,,

(沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110180)

A炼油厂连续重整装置采用超低压连续重整技术,以加氢精制石脑油、加氢裂化石脑油为原料,为后续芳烃装置提供原料并副产氢气。装置在某次大检修后开工仅2周,预加氢进料换热器E-2101A即发生多处泄漏,给装置安全运行带来了较大影响。为此,对泄漏问题进行了腐蚀失效分析,提出了防腐蚀措施。

1 装置概述

1.1 工艺流程

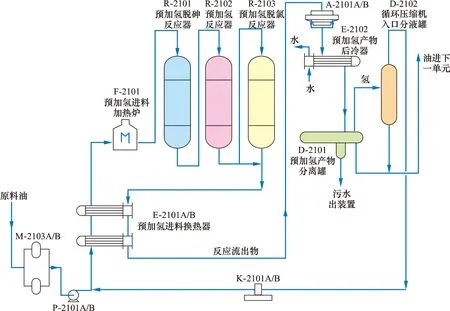

连续重整装置预加氢进料主要为混合的直馏重石脑油和加氢焦化石脑油,预加氢部分流程包括预加氢、石脑油分馏和拔头油汽提等过程。石脑油加氢部分采用全馏分加氢工艺流程,其工艺流程如图1所示。

图1 预加氢部分流程

1.2 腐蚀情况

该换热器结构为U型管双壳体,管束中间用分隔板进行分程。换热器E-2101A管束材质为321不锈钢,管板材质为16MnR,换热管规格为φ19 mm×2.0 mm,管程和壳程介质均为烃+氢,管程和壳程设计压力分别为2.48 MPa和3.08 MPa,管程和壳程设计温度分别为340 ℃和280 ℃。装置在大修开工后运行仅2周出现精制油硫含量不合格现象,多方排查后判定E-2101A发生泄漏。

2 泄漏原因分析

2.1 检验分析

2.1.1 宏观观察

换热器E-2101A经清洗后现场观察,在出口段下部外壁蚀坑明显。将换热器打开观察,发现管束的管子间有残存的垢物。对E-2101A管段外表面进行观察,发现表面附着大量铁锈;清洗后发现位于管段出口侧中下部存在大量蚀坑,呈现亮白色金属光泽,线性分布(见图2);将管段纵向剖开后观察,管内表面为铁锈红色,无明显蚀坑,无明显均匀减薄痕迹(见图3)。从宏观观察可以看出,该管段未发生塑性变形,蚀坑由外壁向内壁延伸。

图2 管子外腐蚀穿孔宏观形貌

图3 管段剖开后内部宏观形貌

2.1.2 能谱分析

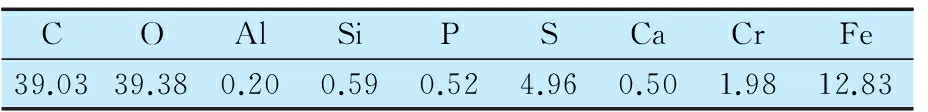

对管段内、外表面附着物分别进行能谱分析,结果见表1及表2。内表面的主要成分为Fe和Cr的氧化物及碳化物,有S元素;外表面的主要成分为Fe和Cr的氧化物及碳化物,有P和S元素。内壁的S元素含量小于外壁。

表1 换热管外表面附着物能谱分析 w,%

表2 换热管内表面附着物能谱分析 w,%

2.1.3 金相分析

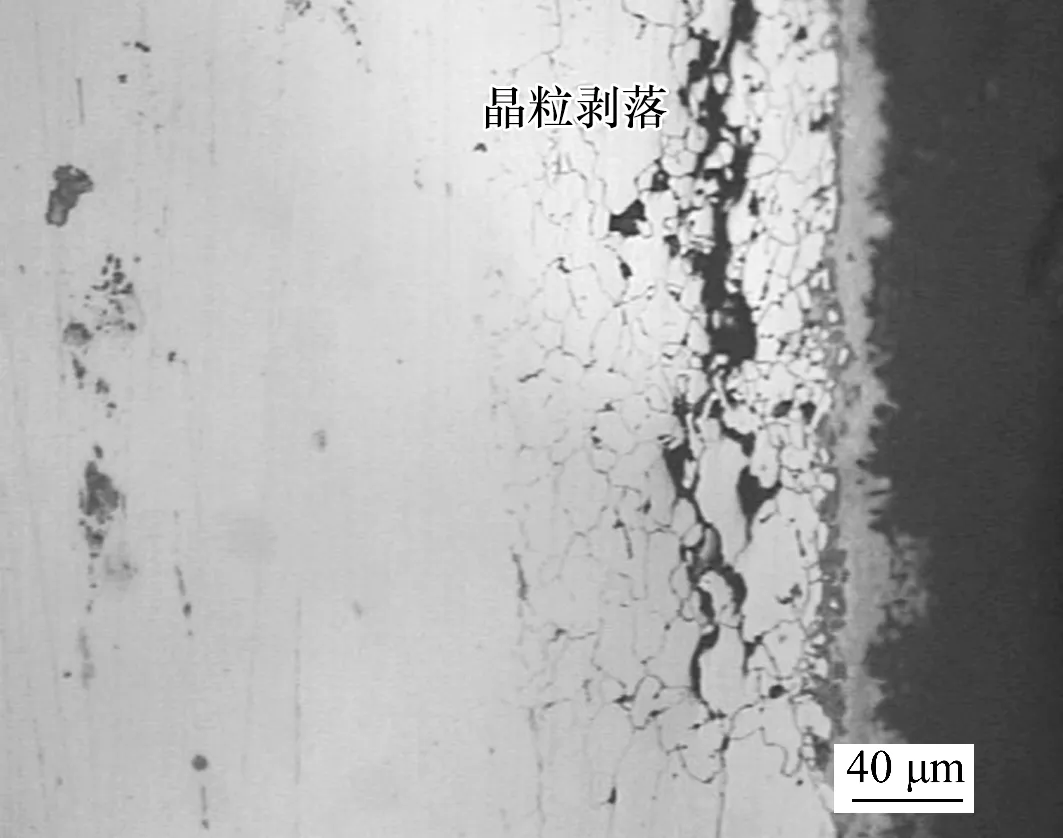

在管段蚀坑明显部位的横截面及纵截面2个方向取样镶嵌,经打磨、抛光观察,2个样品外壁有腐蚀坑,并有明显的晶粒剥落现象。抛光态下观察,存在大量金黄色碳化钛(见图4)。纵截面外壁沿晶裂纹形貌见图5;图6是内壁与外壁之间的管子金相组织。从图5和图6可以看出,管子的奥氏体晶粒不均匀,外壁裂纹呈现沿晶特征,局部出现晶粒剥落现象,晶粒剥落后产生了空洞。

图4 管段纵截面外壁抛光态形貌

图5 纵截面外壁沿晶裂纹形貌

2.1.4 化学成分分析

对E-2101A换热器管段进行化学成分分析,结果见表3。可以看出,元素含量符合321不锈钢的标准要求。

图6 管壁中部金相组织

表3 材质成分分析结果 w,%

2.1.5 硬度检验

维氏硬度测定结果见表4。从表4可以看出,内壁及外壁的硬度值较中部硬度值高。硬度值符合标准ASTM A213—2007《锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管》的规定,321不锈钢的硬度值应不大于220 HV。

表4 维氏硬度测定结果 HV

2.2 腐蚀原因分析

装置在大修后开工时,为保证预硫化效果,需断开脱氯反应器R-2103,势必增加进入换热器E-2101壳程中的氯含量。在特定条件(有水相存在)下,这部分氯对不锈钢管束外壁造成点蚀。大部分的氯随原料油进入反应器R-2101及R-2102后,进行加氢反应变成HCl, HCl随反应介质进入E-2101A管程,在温度合适及有水相部位发生盐酸露点腐蚀。预硫化过程中产生的H2S对盐酸露点腐蚀起催化作用,这也是短时间内不锈钢管腐蚀穿孔的重要原因。具体腐蚀反应过程如下:

同时,结合工艺介质分析,原料油中的氮随加氢反应生成NH3,遇HCl反应生成氯化铵结晶,形成管口处集聚的大量白色物质。在温度合适的部位,如有少量水存在时,铵盐吸收水分产生腐蚀[1]。铵盐刚析出吸收水时,形成低pH值酸性溶液,可以认为就是盐酸腐蚀;继续吸水稀释后腐蚀性减弱,形成垢下腐蚀;铵盐固化沉积于管束表面,吸水潮湿后对管道表面产生局部腐蚀,同时铵盐也会破坏材料的保护膜,使腐蚀加剧[2],造成管束多处腐蚀泄漏。垢下腐蚀反应过程如下:

3 结论及建议

(1)对炼油厂连续重整装置预加氢单元进出料换热器管束泄漏原因进行分析发现:换热管内、外表面均有不同程度的腐蚀,外表面有严重蚀坑;换热管腐蚀表现为氧化膜下点蚀开始,然后形成蚀坑,最终导致穿孔;管段外壁剥落的晶粒表明腐蚀属于晶间型腐蚀。

(2)开工初期脱氯罐断开,反应进料中有较多氯离子是造成腐蚀的主要原因。结合工艺介质分析,管口处集聚大量白色物质为氯化铵。当温度降至铵盐结晶温度时析出铵盐,吸收水后产生酸性腐蚀和垢下腐蚀,造成换热管腐蚀穿孔破坏。

(3)一定程度上,点蚀敏感性随晶粒增大而减小。为抑制点蚀发生,321不锈钢晶粒度应粗于7级。该换热管晶粒度等级符合要求,但存在晶粒不均匀现象,管子外壁晶粒小,中部晶粒大。

(4)建议控制原料的有机氯、氮和H2S的含量。注意抑制盐酸腐蚀,监测脱氯效果,并在空气冷却器系统注水和缓蚀剂。对可能存在腐蚀的换热器进行预防性处理,可采用抗晶间腐蚀、抗点蚀性能更好的双相钢等材质制造管束,避免发生管束泄漏造成更大损失。

[1] 王志坤,张昕.重整装置预加氢反应产物换热器腐蚀原因分析[J].腐蚀与防护,2005,26(5):225-227.

[2] 陈国平,张军.氯化铵盐对连续重整装置的影响与对策[J].广州化工,2010,38(11):175-176.