有机硅渣浆中铜的提取及影响因素

何小瑜 , 陈柏校 , 何云龙 , 王成 , 严跃和

(1.杭州国泰环保科技股份有限公司,浙江 杭州 311202;2.杭州泰谱环境科技有限公司,浙江 杭州 311202)

0 概述

有机硅渣浆(以下简称“渣浆”)是指甲基氯硅烷单体合成过程中因采用湿法除尘工艺而得到的一种带有流动性的固液混合物[1],在常温常压下密度为 1.2~1.8 g/cm3,沸点为 80 ℃~215 ℃[2]。液相主要成分为高沸物,是以Si-Si,Si-C-Si为主的30多种硅烷混合物,在常温常压下呈黑色、带有刺激性气味并具有强烈腐蚀性[3-5];固相主要是悬浮硅粉、碳、铜以及其它金属等的细颗粒,其中铜的质量分数最高可达5%左右。该类渣浆如果暴露在空气中易自燃,产生强酸性物质并会形成酸雾,存在严重的环保问题和安全隐患;如果直接排放,则不仅会污染环境,而且会造成有效的铜等资源的大量浪费[6],所以在对有机硅渣浆进行无害化处理的同时有必要提取其中的铜元素,使其可用于生产含铜化学品,实现资源化,对于促进有机硅产业链的绿色可持续发展具有重要意义。

本文主要从制备方法、工艺流程、反应机理、影响因素等方面对从有机硅渣浆中提取铜的方法进行了概述。

1 制备方法

一般来说,从有机硅渣浆中提取铜的制备过程包括水解缩合反应过程和化学浸出反应过程两个关键过程。通过水解缩合反应过程,可以得到含铜硅渣,之后通过化学浸出反应过程来得到含离子态铜的溶液(含铜溶液)。含铜溶液后续可用于含铜化学品生产的原料[7]。这样就可以实现有机硅渣浆中铜资源的有效回收和利用。具体制备方法如下。

(1)水解缩合反应过程:向反应釜中加入水解缩合剂(如硫酸、盐酸等)和有机硅渣浆,在搅拌状态和一定温度下进行水解缩合反应,水解缩合反应结束后进行固液分离,得到颗粒均匀的含铜硅渣;水解缩合反应过程产生的含氯化氢废气经废气处理系统吸收净化后可副产盐酸。

(2)化学浸出反应过程:向化学浸出反应釜中加入稀盐酸(可由副产盐酸配制)和氧化剂(次氯酸钠、双氧水或空气等),并加入氯化铜作为氧化催化剂,搅拌混合均匀,之后加入水解缩合反应过程得到的含铜硅渣,搅拌进行化学浸出反应,最后过滤进行固液分离,得到含离子态铜的溶液(含铜溶液)。

(3)经化学浸出反应过程固液分离后得到的含铜溶液可作为生产含铜化学品的原料,分离得到的硅渣,经清洗、过滤、中和、稳定化等系列工艺处理后可用于制砖或生产水泥等建材。

2 反应机理

2.1 水解缩合反应机理

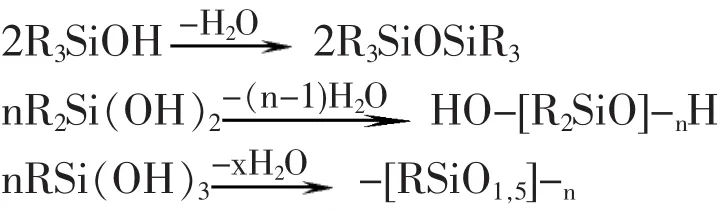

有机硅渣浆中主要含有硅粉,甲基氯硅烷低聚物,单质铜等。甲基氯硅烷低聚物主要包括R3SiCl、R2SiCl2、RSiCl3(R 为烷基、芳基、链烯基、芳烷基、烷芳基)。在酸性条件下甲基氯硅烷极易与水发生水解反应。反应机理是甲基氯硅烷与水发生水解反应,生成氯化氢及其相对应的硅醇,反应方程式为:

R为烷基、芳基、链烯基、芳烷基、烷芳基。

硅醇不稳定,在酸性条件下发生缩合反应脱水,生成稳定的相应官能的硅氧烷 (即含铜硅渣)。反应式如下:

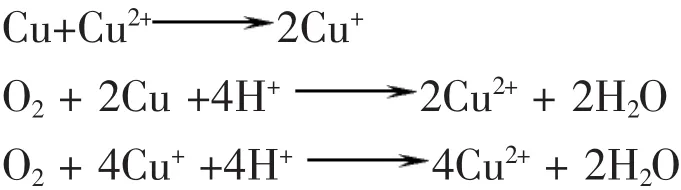

2.2 化学浸出机理[8-9]

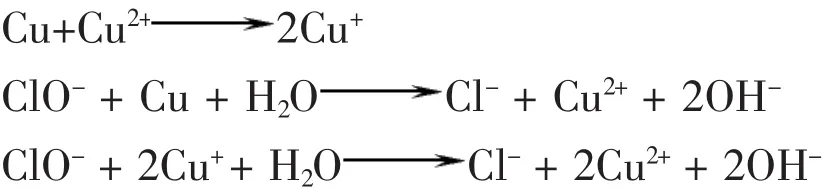

上述水解所得含铜硅渣中铜的存在价态为0价、1价(微量)和2价三种,在酸性物质存在条件下,在次氯酸钠氧化剂、2价铜离子存在下,单质铜、1价铜被氧化成2价铜。离子反应式如下:

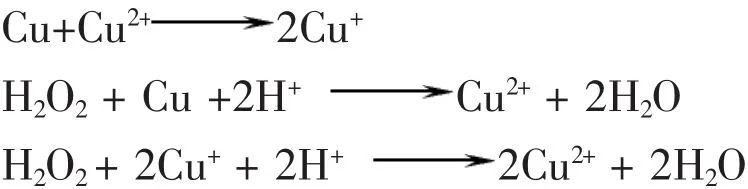

如以双氧水为氧化剂及在2价铜离子存在下,单质铜、1价铜被氧化成2价铜的离子反应式如下:

如以空气为氧化剂及在2价铜离子存在下,单质铜、1价铜被氧化成2价铜的离子反应式如下:

3 工艺流程

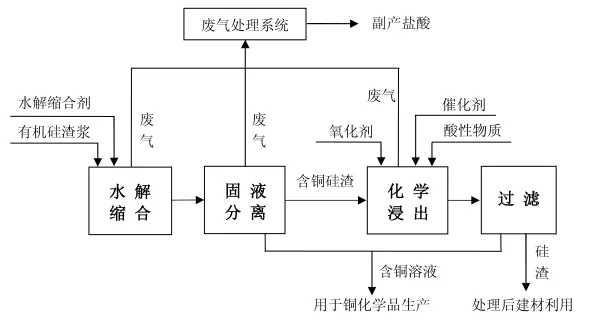

下图为有机硅渣浆中铜的提取制备工艺流程示意图。

图1 有机硅渣浆中铜的提取制备工艺流程

4 影响因素

4.1 水解缩合反应影响因素

影响水解缩合反应的因素主要有水解缩合剂的种类与质量分数、水解缩合反应温度、水解缩合反应时间、搅拌强度等。

(1)水解缩合剂种类的影响

采用水为水解缩合剂时水解缩合反应激烈,反应时间短,水解缩合产物颗粒粗且不均匀,不利于后续化学浸出反应提取铜;而采用盐酸、硫酸和混合酸 (盐酸+硫酸)三种酸为水解缩合剂时,水解缩合反应过程温和,反应时间也有不同程度的延长,所得水解缩合产物颗粒细且均匀,其中采用硫酸为水解剂缩合时的反应过程最温和,产物颗粒最为均匀,对后续化学浸出反应提取铜有利。

为避免化学浸出反应提取铜后所得含铜溶液中杂质离子(如硫酸根离子)的引入,水解缩合工艺中选用盐酸为水解缩合剂为宜。

(2)水解缩合剂质量分数的影响

随着盐酸质量分数的增大,所得产物颗粒由粗逐渐变细,颗粒分布也逐渐变均匀。但若盐酸质量分数过低,则会因体系中水含量过高,而使水解缩合反应过于激烈,导致产物颗粒粗且分布不均匀;若盐酸质量分数过高时,则会因体系中水含量低,而使水解缩合反应不完全,渣浆和产物颗粒之间易发生粘附与相互包裹,并发生局部反应,最终导致出现反应产物颗粒粗且分布不均匀的现象。

为降低与节约制备成本,并获得最佳的颗粒度与均匀性,经济、效果最佳的盐酸质量分数为15%左右。

(3)水解缩合反应温度的影响

反应温度越高,反应体系流动性越好,水解缩合反应进行越完全,越不易出现“渣浆和产物颗粒之间发生粘附与相互包裹并发生局部反应,导致产物颗粒粗、分布不均匀”的现象。当反应温度达到40℃后,继续升高温度对水解缩合反应时间与产物颗粒及分布情况影响不大。考虑到反应温度越高,工艺过程能耗越高,综合反应效果与能耗等因素,最佳的水解缩合反应温度为40℃左右。

(4)水解缩合反应时间的影响

反应时间越长,反应体系中反应混合物分布越均匀,水解缩合反应进行程度越高,所以产物表面粘附物越少,颗粒越细,分布越均匀;当反应时间达到60 min后,继续延长反应时间对水解缩合反应影响不大。综合成本与反应效果二因素,最佳的水解缩合反应时间为60 min左右。

(5)搅拌强度的影响

搅拌强度的控制对水解缩合反应产物颗粒的影响较大。搅拌强度越大,反应体系中反应物料的混合程度越高,物料分布越均匀,物料间传质与传热效果越佳,反应过程越温和,反应进行越完全;搅拌强度小,所得水解产物的颗粒粗,不利于后续提取铜反应。在生产实践中,需综合考虑工程放大效应,经过优化试验确定合理搅拌强度。

4.2 化学浸出反应影响因素[10-11]

影响化学浸出反应的关键性因素主要有酸量、反应时间、氧化剂量和溶液量四方面。一般,酸量的增加、反应时间的延长、氧化剂添加量的增加和溶液量的增大,有利于反应的进行,能提高铜浸出效率,但在实际生产中,需针对不同化学浸出体系进行优化试验,并需综合考虑生产成本与经济效益等因素。

含铜硅渣中铜的提取,可采用化学浸出工艺提取其中的铜元素,主要是通过氧化还原法回收单质铜或回收二价铜。氧化还原法回收铜的常用氧化剂有次氯酸钠、双氧水和空气(氧气)等。采用不同氧化剂时,上述影响因素对化学浸出反应的影响次序各不相同,具体如下。

(1)以次氯酸钠为氧化剂时,各化学浸出反应影响因素的影响次序为:酸量>反应时间>次氯酸钠量。

(2)以双氧水为氧化剂时,各化学浸出反应影响因素的影响次序为:双氧水量>溶液量>酸量>反应时间。

(3)以空气为氧化剂时,各化学浸出反应影响因素的影响次序为:空气量>溶液量>酸量>反应时间。

采用次氯酸钠氧化剂和盐酸进行浸出反应时,各因素对反应的影响如下:

(1)盐酸质量分数对化学浸出反应的影响

盐酸质量分数越大,反应体系酸性越强,浸出反应速率越高,反应越完全,所以,反应时间越短,铜浸出率越高;而当盐酸质量分数达到20%时,浸出反应速率和效果已达最佳,继续增大盐酸质量分数对浸出反应影响不大。综合成本与浸出反应效果两方面因素,最佳的盐酸质量分数为20%左右。

(2)盐酸添加量对铜浸出率的影响

盐酸的添加量越大,反应体系流动性越强,搅拌效果越好,反应物料间的传质与传热效率越高,反应进行越完全,铜浸出率就越高。当盐酸添加量占含铜硅渣投加量百分比达到200%时,在其他条件相同的情况下,浸出反应效果接近最佳,综合成本与浸出反应效果两方面因素,最佳的盐酸添加量占含铜硅渣投加量质量百分比为200%。

(3)次氯酸钠添加量对铜浸出率的影响

次氯酸钠添加量越大,对0价铜和1价铜的氧化效率越高,浸出反应越完全,故铜浸出率越高。当次氯酸钠添加量占含铜硅渣投加量百分比为5%时,浸出效果佳,铜浸出率接近最高。经济有效的次氯酸钠添加量占含铜硅渣投加量百分比为5%。

(4)氯化铜添加量对浸出反应的影响

氯化铜添加量越大,氧化反应效率越高,浸出反应越完全,故铜浸出率越高;当氯化铜添加量达到0.8%时,氧化反应效率最高,浸出反应效果已达最佳,继续增大氯化铜添加量已无意义。综合考虑成本和浸出效果二因素,最佳的氯化铜添加量为占含铜硅渣投加量百分比的0.8%。

(5)反应温度对浸出反应的影响

反应温度越高,氧化反应速率越大,浸出反应效果越好,反应越完全,故反应时间越短、铜浸出率越高,但反应温度达到50℃后,继续升高温度对缩短浸出反应时间与提高铜浸出率的作用不大。综合考虑工艺过程能耗等因素,适宜的反应温度为50℃。

(6)反应时间对浸出反应的影响

反应时间越长,反应混合物分布越均匀,浸出反应越完全;当反应时间达到120 min后,继续延长浸出反应时间对铜浸出率的影响不大。综合经济性与铜浸出效果等因素,最佳浸出反应时间为120 min左右。

5 结束语

(1)采用盐酸为水解缩合剂,水解缩合反应过程温和,得到的产物颗粒细且均匀,便于后续化学浸出反应提取铜。

(2)升高反应温度和延长反应时间对水解缩合反应有利,最佳反应温度为40℃,最佳反应时间为60 min。

(3)采用次氯酸钠氧化法提取含铜硅渣中的铜元素,原料价廉易得,工艺简单,设备投资省,运行成本低。

(4)升高反应温度、延长反应时间对浸出反应有利,经济高效的浸出反应温度、浸出反应时间分别为50℃、120 min。

(5)利用水解缩合反应得到的副产盐酸作为化学浸出过程中的酸性物质,利用水解缩合反应过程分离得到的滤液作为化学浸出过程中所用氯化铜催化剂的制备,可有效避免杂质离子的掺入,降低提取铜的运行成本。通过从有机硅渣浆中提取铜,既处理了废物,又回收了铜资源,具有一定的经济和社会效益,是对有机硅渣浆处理与综合利用的一种较好方法,对促进有机硅产业链的绿色可持续发展具有重要意义。

参考文献:

[1] 刘春玲,叶青.有机硅渣浆无害化处理的研究[J].化工科技,2003,11(5):44-46.

[2] 张桂华,刘德良.国内外有机硅高沸物的综合利用[J].弹性体,2009,19(6):65-68.

[3] 王淑娟,洪继成.有机硅高沸物的综合利用[J].化工科技,2008,16(1):64-66.

[4] 刘玲.硅烷高沸物的综合利用 [J].石化技术与应用,2000,18(3):167-170.

[5] 王莉洪,闫肃.有机硅高沸物综合利用概况[J].弹性体,2007,17(1):75-77.

[6] 熊艳峰,宋维君.有机硅高沸物的综合利用[J].工业催化,2006,14(9):50-53.

[7] 何小瑜,陈柏校.一种有机硅废渣浆中铜回收系统及其回收方法:CN,105087939[P].2015-11-25.

[8] 薛连海,李万海.有机硅废触体中铜和硅粉的回收[J].吉林石油化工,1994,(3):8-11.

[9] 薛连海,李万海.有机硅废触体的综合利用.辽宁化工,1995,(2):50-52.

[10]付学红,翟荣霞.有机硅废触体的综合利用[J].有机硅材料,2007,21(6):349-353.

[11]张桂华,史振国.有机硅废触体的综合利用[J].化工新型材料,2005,33(3):56-58.