一种双离合自动变速器轴承压装工艺研究

杨柳,曹元平,官敏建,黄超,张应涛,张民,王瑞平,3

(1.宁波吉利罗佑发动机零部件有限公司,浙江宁波 315336;2.宁波上中下自动变速器有限公司,浙江宁波 315800;3.浙江吉利罗佑发动机有限公司,浙江宁波 315800)

0 引言

双离合自动变速器(Dual-clutch Automatic Transmission,DCT)是基于传统手动变速器(Manual Transmission,MT)发展起来的,实现了变速箱的自动控制功能。它除了具备手动变速器的结构简单、质量轻、传动效率高等优点,还具有良好的燃油经济性、换挡迅速,不但提高了乘驾的舒适性,而且能够消除变速箱在换挡时产生的中断现象及顿挫感,因此也被越来越多的变速器厂和汽车厂青睐,获得了很好的发展[1]。虽然双离合自动变速器有MT、AT(Automatic Transmission)以及CVT(Continuously Variable Transmission)等无法比拟的优点,但也存在着一些缺点,虽然扭矩能够满足一般车辆要求,但对于激烈的使用还是不足,干式双离合器会产生太多的热量,湿式双离合器摩擦力又会不足;复杂的结构对加工制造工艺提出了更高的要求,同时也使成本相应增加,从某种程度上降低了双离合自动变速器的竞争力;在装配过程中,经常需要将同一零件(如轴承:两个转动体,一个保持架)或者组件压装到两个零件上,同时还需要分别监控各个压装过程的压力-位移,以保证压装合格(压装到正确的位置)。如果采用传统压装方式,只能对单个压装过程进行压力-位移监控,也就是说只能保证其中某一零件压装到位,不能满足产品要求。因此,需要使用一种新的压装工艺来更好地满足此种结构的压装要求。文中将对此新的压装工艺进行分析研究。

1 压装零件及装配要求

1.1 压装零件一:离合器壳体分总成

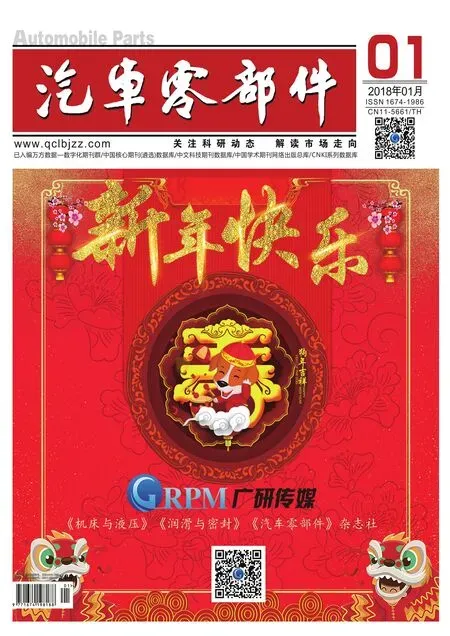

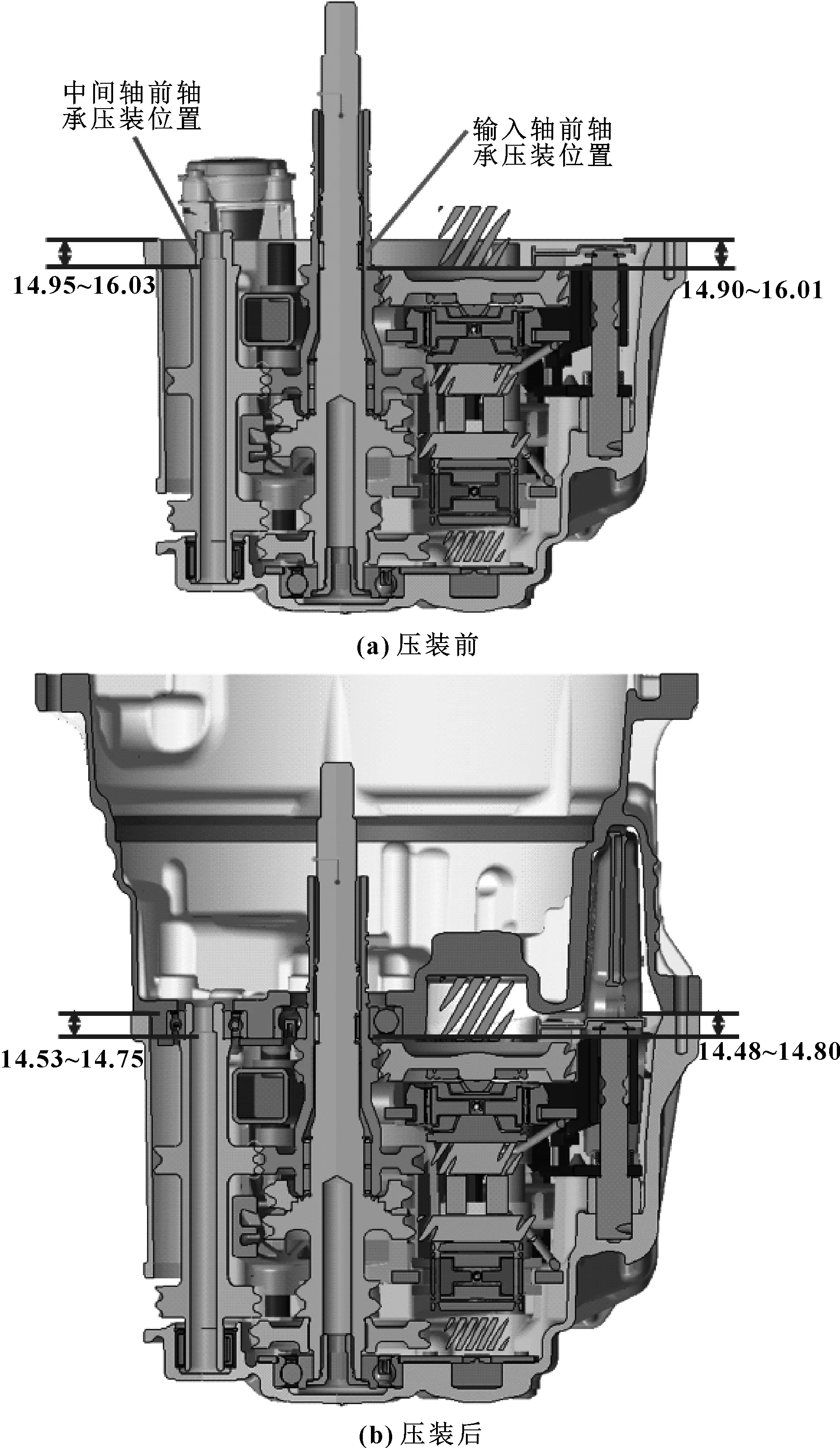

在装配过程中,先将输入轴前轴承、中间轴前轴承分别装配在离合器壳体中,然后装配轴承挡板,以对轴承进行轴向限位;两个轴承和离合器壳体作为一个组件整体存在,如图1(a)、(b)所示。

图1 离合器壳体分总成示意图

1.2 压装零件二:输入二轴和中间轴

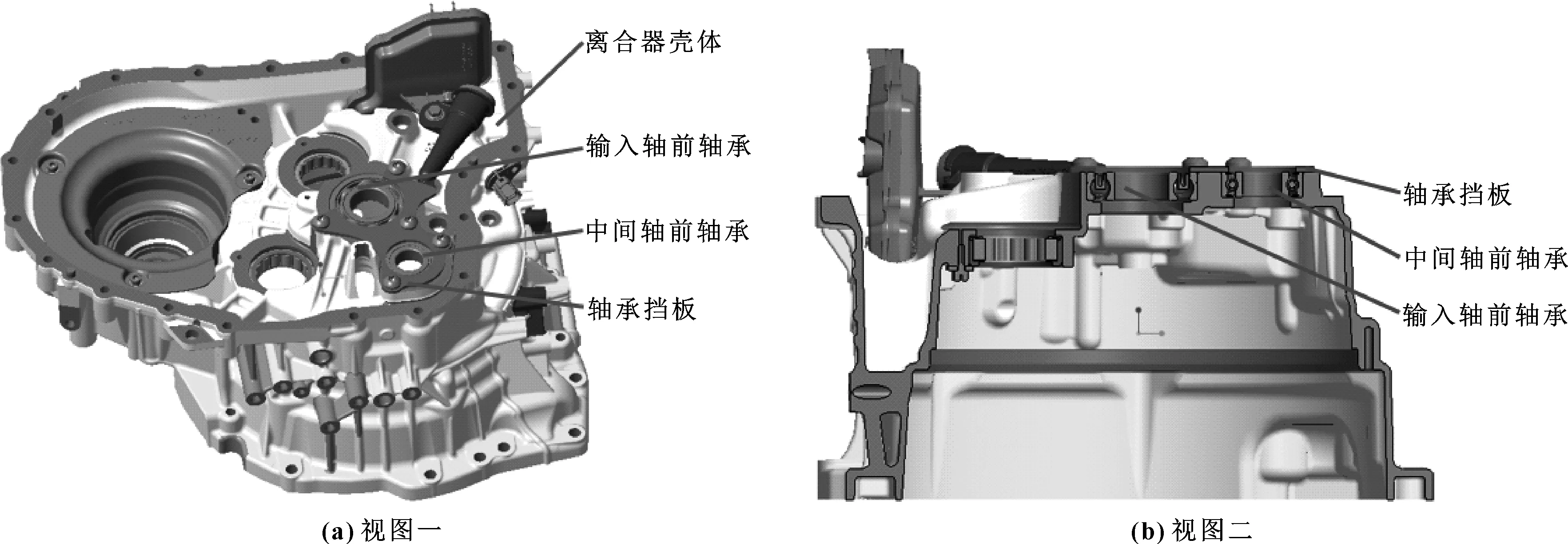

输入二轴和中间轴已经在前工序中装配至变速器壳体内,形成组件,如图2(a)、(b)所示。

图2 输入二轴和中间轴示意图

1.3 装配要求

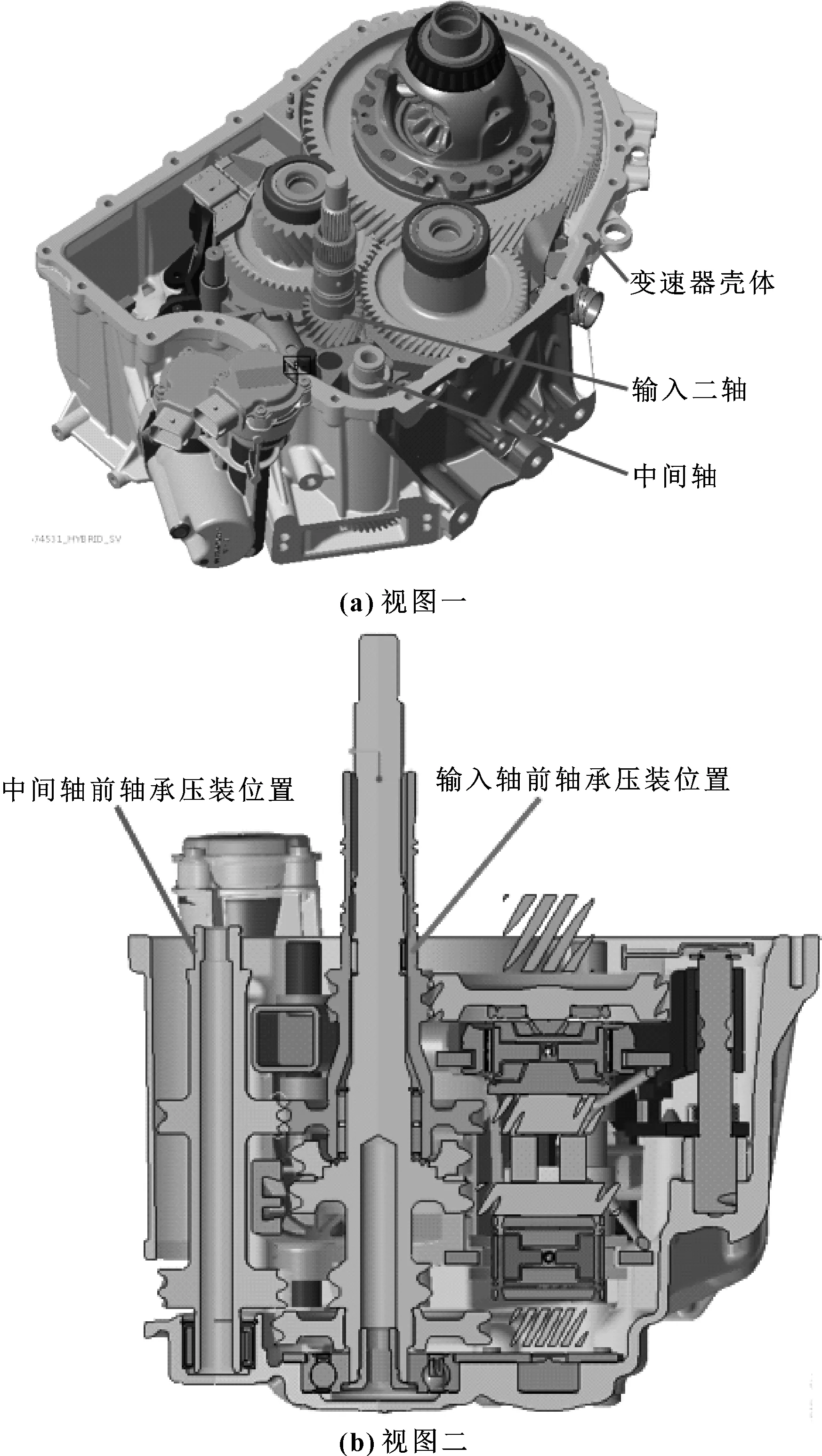

将输入轴前轴承压装至输入二轴对应位置;将中间轴前轴承压装至中间轴对应位置;即离合器壳体总成装配至变速器壳体总成上,两个壳体结合面贴合,如图3所示。

图3 压装完成示意图

2 装配工艺分析

2.1 装配原理分析

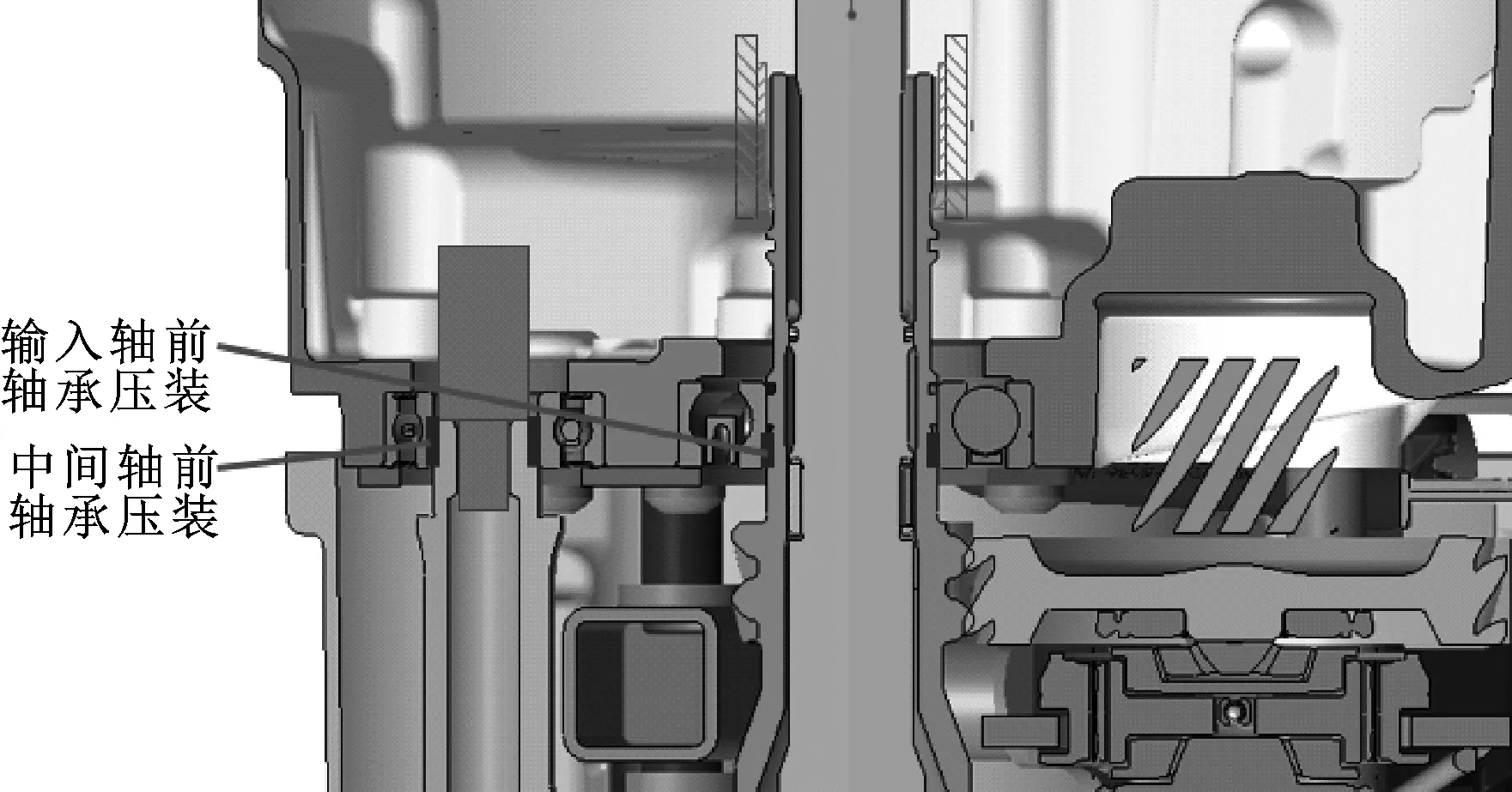

在将输入轴前轴承压装至输入二轴上、中间轴前轴承压装至中间轴上的过程中,需要将两根轴提拉适当距离。原因分析:输入二轴和中间轴在自由状态下与变速器壳体结合面的距离小于将轴承压装完成后与结合面的距离,如图4(a)、(b)所示,如果不对两根轴进行提拉而直接在自由状态下压装轴承,离合器壳体与变速器壳体结合面会先接触而导致轴承无法压装到位;同时也应该避免变速器壳体(铝合金材质)受力变形。

通过图4(a)、(b)所示数值可以得出:将输出轴前轴承压装至输入二轴上需要将输入二轴提拉0.10~1.53 mm(最大可提拉4.30 mm);将中间轴前轴承压装至中间轴上需要将中间轴提拉0.20~1.50 mm(最大可提拉2.42 mm)[2]。

图4 压装前、后尺寸对比示意图

2.2 提拉方式及压装过程分析

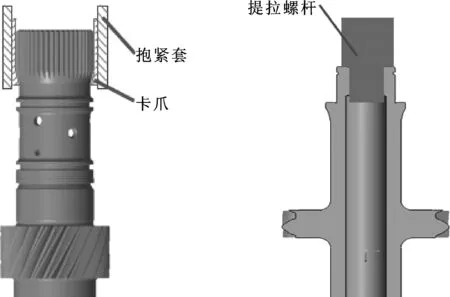

经过分析,输入二轴可用花键下方斜面作为施力点进行提拉,如图5所示。

中间轴可使用螺杆旋入中间轴螺纹中,然后进行提拉,如图6所示。

图5 输入二轴提拉示意图 图6 中间轴提拉示意图

因两轴在轴承压装过程中需要分别压装,且两轴需要提拉的高度不同,因此根据两轴需提拉高度及可提拉范围,确定输入轴提拉高度为1.80 mm,中间轴提拉高度为2.50 mm,以确保中间轴提拉后能够高于输入二轴,如图7所示。

图7 两根轴提拉后高度示意图

整个压装过程主要可以分为3个阶段:

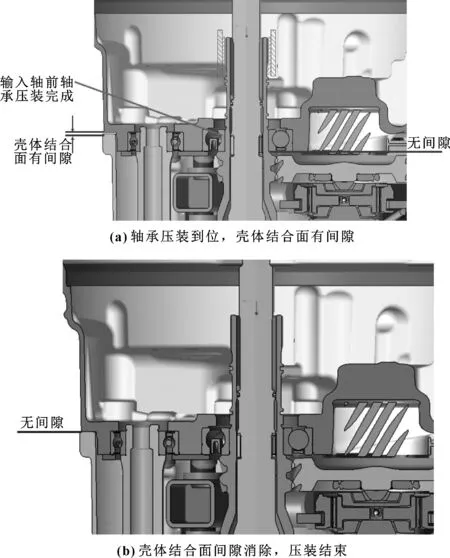

阶段一,同时压装阶段。此时输入轴前轴承压装至输入二轴、中间轴前轴承压装至中间轴同时进行,但都未压装到位,如图8所示。

图8 压装阶段一示意图

阶段二,中间轴前轴承压装到位阶段。此时中间轴前轴承压装至中间轴已经完成,输入轴前轴承压装至输入二轴还未完成。此时将中间轴的提拉反力取消,使中间轴处于自由状态,可随中间轴前轴承及离壳运动,如图9所示。

图9 压装阶段二示意图

阶段三,输入轴前轴承压装到位阶段。继续压装输入轴前轴承至最终位置,此时两个轴承均已经压装到位,两个壳体结合面会有间隙,如图10(a)所示;然后将输入轴提拉反力取消,两个壳体结合面间隙消除,完全闭合,整个压装过程结束,如图10(b)所示。

图10 压装阶段三示意图

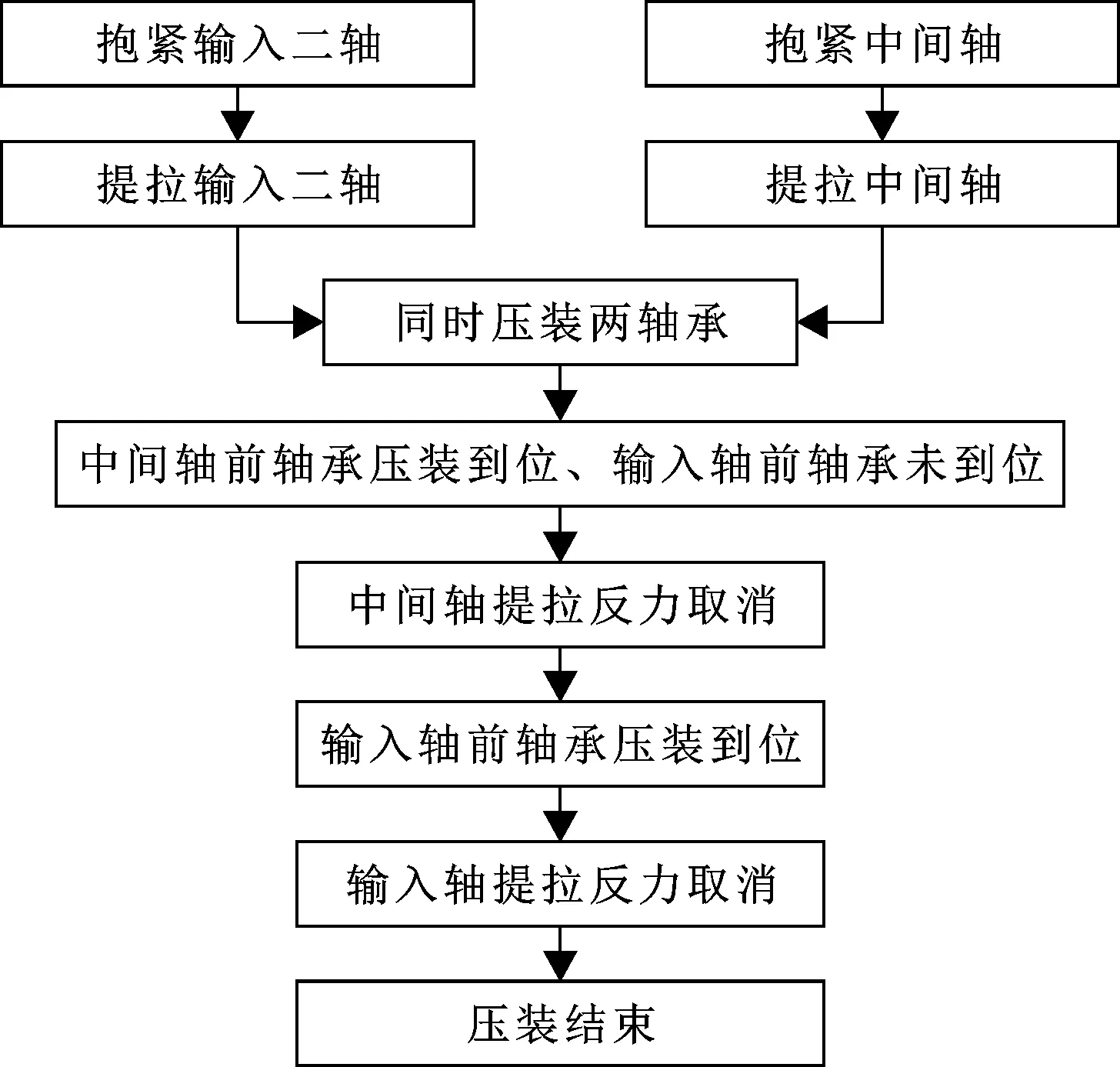

2.3 压装逻辑顺序

通过流程图形式将压装的3个不同阶段表示出来,如图11所示。

图11 压装流程图

3 装配结果分析

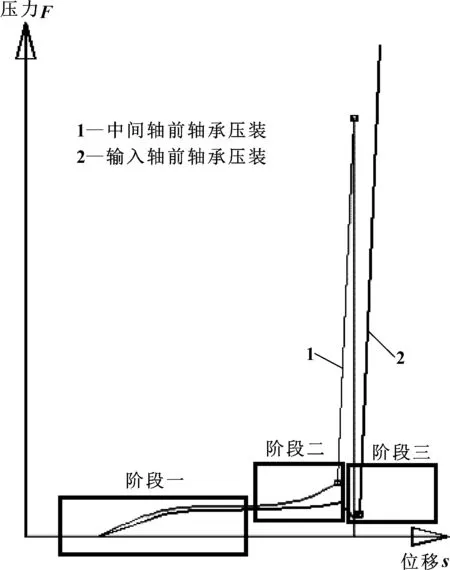

输入轴前轴承压装至输入二轴、中间轴前轴承压装至中间轴,两端均配置了压力传感器,分别监控两端的压装过程。

阶段一,同时压装阶段。输入轴前轴承压装与中间轴前轴承压装过程相似,都是从开始压装到压装力随着压装位移的增加而增加,近似于线性关系。

阶段二,中间轴前轴承压装到位阶段。中间轴前轴承压装到位时,与中间轴接触,压装力瞬间增加,出现拐点,压装力到达设定的压力值时停止压装;而输入轴前轴承因为还未压装到位,依然持续阶段一的压装状态,近似于线性关系。

阶段三,输入轴前轴承压装到位阶段。输入轴前轴承继续压装,直到输入轴前轴承压装到位,与输入二轴接触,压装力瞬间增加,出现拐点,压装力到达设定的压力值时停止压装。至此,中间轴前轴承与输入轴前轴承分别压装到位,整个压装过程全部结束。过程的压力-位移监控曲线如图12所示。

图12 压力-位移曲线

4 结束语

(1)类似结构零件压装,因零件加工公差、设备定位误差的存在,不可能将两个零件同时压装到位,只能采用分别压装的方式完成装配。

(2)两个压装零件需要有单独的压力-位移监控,以便分析和判断是否压装到位。

(3)整个压装过程,两根轴的夹紧、提拉以及各压装的逻辑控制是非常重要的,这直接关系到压装结果的准确性。

(4)类似结构的零件装配在双离合自动变速器以及其他类型的变速器中也比较常见,文中的研究对其他产品的装配工艺有一定的参考价值。

参考文献:

[1]江灵智.DCT双离合器自动变速器技术运用和发展趋势[J].赤子(中旬),2013(7):248.

[2]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.