高硬度转向螺杆组件的工艺开发

潘泽华,张永力,车科

(航空工业新航豫北转向系统有限公司,河南新乡 453003)

0 引言

转向螺杆组件是转向器中传递扭矩和连接液压转阀的重要零件。产品设计时为了满足客户的要求,需要对转向螺杆渗碳淬火后对高硬度销孔进行加工再压入高硬度销子,并要保证销子的位置精度。转向螺杆销子组件也是文中转向器强度最弱的零件,设计结构决定了工艺的复杂性。作者对转向螺杆组件技术要求、失效模式和加工工艺进行分析,解决了组件精度、强度和提高铰刀寿命的技术难题,保证了产品的可靠性和经济性。

1 技术要求

1.1 转向螺杆销孔技术要求

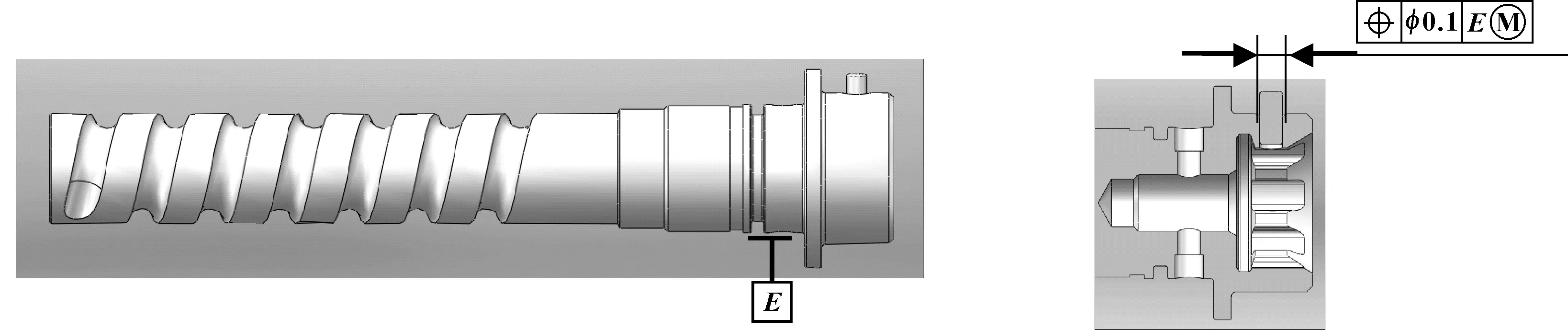

材料:20CrMnTi。渗碳淬火 ,表面硬度58HRC~63HRC,有效硬化深度1.143~1.651 mm。转向螺杆及销孔尺寸见图1。

1.2 销子技术要求

材料:GCr15 YB9-68,渗碳淬火,表面硬度50HRC~55HRC。具体尺寸见图2。

图2 销子尺寸

1.3 转向螺杆销子组件技术要求

转向螺杆销子组件及销子压入位置度要求见图3。

图3 转向螺杆组件

组件强度要求通过冲击试验和疲劳试验。生产节拍要求在60 s以内。

2 PFMEA(Process Failure Mode and Effects Analysis)分析

硬销压入转向螺杆硬销孔的过程中,主要的潜在实效模式是销子啃切。啃切的螺杆销子组件在转向器使用的过程中会导致销子断裂,产生安全问题,严重度高。产生该失效的原因有两种:定位不准和过盈量设定不合适。因此在工艺开发中都要得到控制,并进行充分验证。

3 工艺分析

3.1 工艺流程

热处理前需要钻好销孔,留好合适的余量,热处理后铰孔。为了控制铰孔时余量的均匀性,不产生一边厚一边薄的情况,钻孔时就需要控制定位精度。另外,为了保证热处理后铰孔、压销的精度,整个过程只能一次装夹,设计制作定位、铰孔、压销专机保证位置精度要求。工艺流程为:钻销孔→渗碳淬火→研磨中心孔→磨外圆→定位→铰孔→自动上销→自动压销。

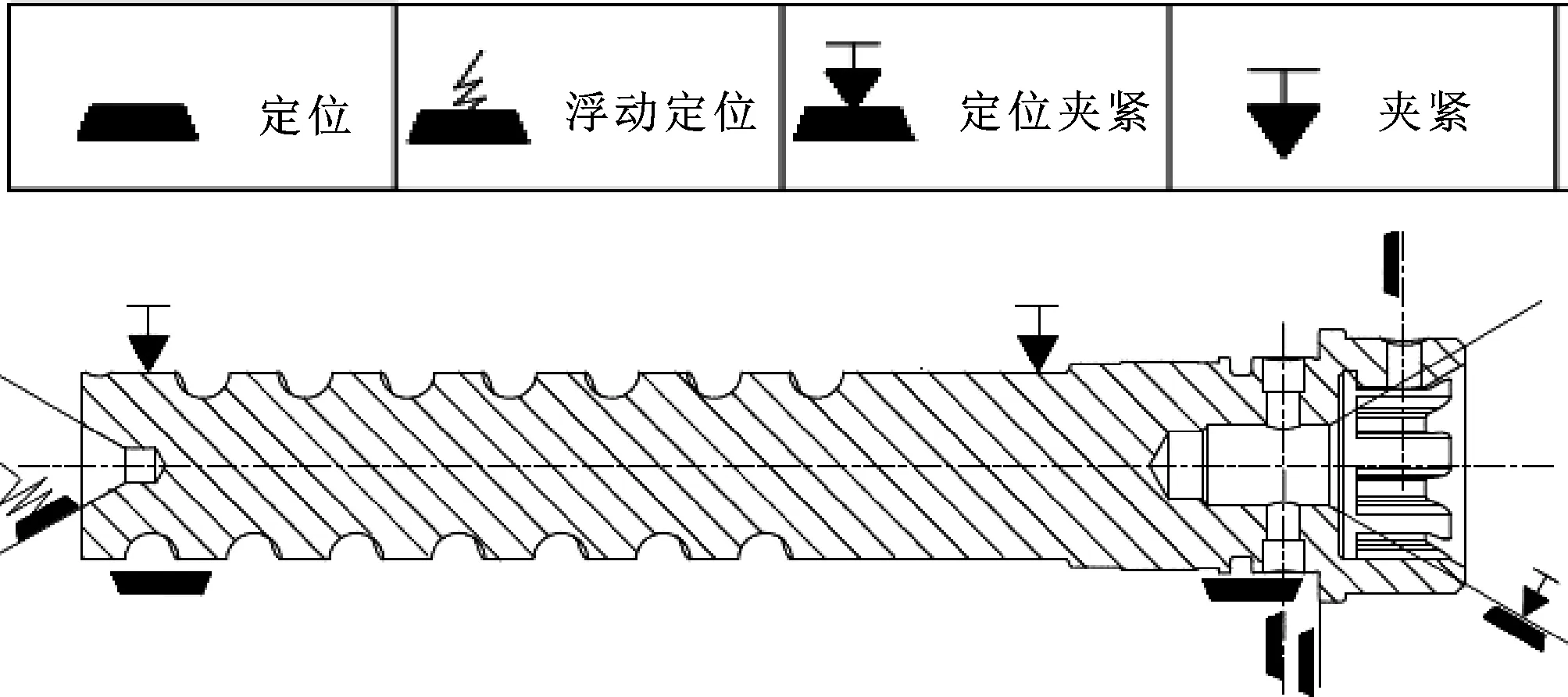

3.2 定位及夹紧

采用双顶尖、外圆V形、端面和工艺孔定位,外圆夹紧。定位的关键在于角向定位,需要采用工艺孔角向定位,在夹紧前硬销孔辅助角向定位的方式,减少工艺孔误差产生的影响,确保铰刀与硬销孔的位置精度,夹紧后硬销孔辅助角向定位在夹具上自动退回。具体定位及夹紧方式见图4。

图4 定位及夹紧方式

3.3 销子压入力控制

为了保证销子压入后组件的强度,组件需要通过疲劳和冲击试验。根据初期研制时的试验结果,发现有的销子断裂失效。对失效件剖切检查,发现失效件销子表面有切伤的痕迹,而合格组件销子表面正常。经过分析,发现切伤的根本原因在于配合的过盈量大。一部分组件合格,一部分组件切伤,对相应组件测量证明不能按图纸尺寸对硬销孔和销子随机配合压入,需要控制过盈量。为了保证精度,工艺流程中设备定位、铰孔和压销是一次装夹,所以无法对硬销孔和硬销百分之百测量后分组来控制过盈量,实际应用中通过控制压入力间接控制过盈量。

进行压入力工艺试验,对应不同压入力剖切检查销子表面质量,发现压入力在4.0 kN以下时,销子表面无切伤,能够保证转向螺杆组件不失效。随着铰刀的磨损,过盈量逐渐变大,压入力逐渐增加。当压入力大于4.0 kN时表面切伤逐渐严重,需要更换铰刀。为了防止销子松脱,需要控制压入力的下限,根据强度试验,确定销子压入力按2~4 kN控制。压入力的分布与销子表面质量的试验结果见表1。

3.4 铰刀寿命

提高铰刀的寿命也是组件开发需要解决的问题,文中铰刀寿命主要影响因素有刀具选型、切削参数和为了保证转向螺杆组件不失效而需要控制的压入力。

铰刀选择整体硬质合金,螺旋槽形,对表面进行超硬涂层以增强耐磨性。涂层材料迅猛发展,有效提升了刀具寿命。在高温、高速切削、干切削及微润滑切削刀具、磨具等机械加工领域,TiAlN一直被认为是较TiN更有前途的新型涂层材料[1]。

加工余量方面,为了减小压入力的波动造成的刀具寿命降低,对销子进行分组。根据工艺试验数据,将销子分两组:第一组,销子尺寸为φ(3.994 5~3.996)mm;第二组,销子尺寸为φ(3.996~3.997 5)mm。螺杆半精钻孔加工尺寸为φ(3.91~3.928)mm,因为热处理存在变形,热处理后尺寸为φ(3.88±0.01)mm。为了提高铰刀寿命,铰刀按照上差φ(3.984~3.987)mm订购,对首次使用后更换下来的铰刀进行修磨、涂层二次使用。

铰孔转速方面,为提高铰刀寿命,设计铰孔转速可变。设备上增加了一个变频器,设置了20、40、60 Hz共3个档位,对应铰刀转速分别为600、1 200、1 800 r/min。新更换铰刀时,将变频器频率设定为20 Hz,测量销子孔孔径,当孔径小于φ3.982 mm时更换铰刀,若孔径合格则继续加工。当压入力大于3.4 kN时,将变频器频率由20 Hz改为40 Hz,测量销子孔+孔径,当孔径小于φ3.982 mm时更换铰刀,若孔径合格则继续加工。 当压入力大于3.6 kN时,将变频器频率由40 Hz改为60 Hz,测量销子孔孔径,当孔径小于φ3.982 mm时更换铰刀,若孔径合格则继续加工。

通过铰刀选型及修磨、控制余量和铰孔转速,经过大批量生产统计,单个铰刀首次使用寿命大于500件,修磨再利用后大于800件,达成了成本目标。

4 结论

通过设计制作定位、铰孔、压销一次装夹加工专机,控制压入力和铰刀切削参数等多项技术创新,解决了组件精度、强度和提高铰刀寿命的技术难题,保证了产品的可靠性和经济性,提升了产品的竞争力。

参考文献:

[1]王永康,熊仁章,雷廷权,等.Ti1-xAlxN涂层的组织机构及Al元素的作用机理[J].宁波大学学报(理工版),2001,14(4):48.

WANG Y K,XIONG R Z,LEI T Q,et al.The Effect of Al Element on the Microstructure of Ti1-xAlxN Coating[J].Journal of Ningbo University(Natural Science & Engineering Edition),2001,14(4):48.