仪表板支架车身搭接结构的平台化研究与应用

王晓蒙,刘杰昌,常光宝

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

汽车座舱系统是汽车的重要组成部分,CCB(Cross Car Beam)在其中起重要的支撑作用,是仪表板、空调、转向管柱等搭接的基础,是座舱系统与车身连接的纽带。CCB与车身的连接状态,直接影响汽车转向系统状态[1]。为了使转向系统有较好的NVH(Noise Vibration Harshness)性能,避免方向盘抖动,一般CCB和车身的连接需具有较好的刚性。转向系统模态提升一直是国内外学者研究的热门问题[2-3],提升转向系统NVH性能,多是通过优化CCB形状和厚度以及仪表板横梁刚度以提升模态频率[4],并非从CCB和车身连接的整体结构着手,且不利于轻量化。

作者以CCB车身搭接的整体结构为研究对象,结合转向系统模态和前门铰链垂直刚度仿真分析,找到了传统结构中影响这两项性能的关键因素为连接刚度不足。设计了不同固定方式下的CCB车身搭接的平台化结构。以平台化结构的某车型为例,通过对前门铰链的垂直刚度分析以及转向系统模态的仿真分析和试验测试,保证了该平台化结构对性能提升的同时,还有利于整车的轻量化。该结构已经在多种车型上应用,实现了该处连接结构的平台化。

1 传统CCB车身搭接结构

1.1 CCB车身搭接结构分类

根据CCB与车身的固定方向,可分为X向固定、Y向固定及混合固定。若CCB与左右前侧板通过在X向打螺栓固定则称之为X向固定;若通过Y向打螺栓固定则称之为Y向固定;若一侧为X向固定,另一侧为Y向固定,则称之为混合固定。CCB与车身的固定方向在研发前期由总布置决定。

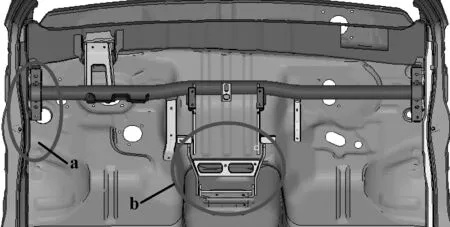

若按CCB与车身连接数量,可以分为两点式、三点式和四点式。两点式CCB是指CCB与车身仅有两处连接,即与左右前侧板连接;三点式CCB是指CCB与车身有3处连接,即与左右侧围和前隔板连接;四点式CCB是指CCB与左右侧围、前隔板和前地板连接,如图1所示。

图1 四点式CCB结构

1.2 CCB车身搭接结构分类

1.2.1X向固定的CCB车身搭接结构

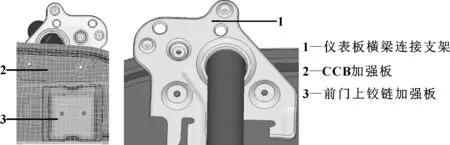

X向固定的四点式CCB与车身搭接的传统结构见图2,CCB与前侧板搭接结构如图3(a)所示,仪表板横梁连接支架为开口盒形支架,CCB加强板为一结构简单的平板,另为了保证前门上铰链的刚度,在该处安装点布置了一块尺寸较大的加强板。

图2 X向固定CCB与车身搭接结构

图3 X向固定CCB与车身搭接结构

CCB与前地板搭接结构如图3(b)所示,仪表板中间连接支架尺寸较大,仪表板横梁下部安装支架为整体式,中间通过两个螺栓与地板相连。CCB加强板和前门上铰链加强板为独立的两块板,只能局部加强各自的连接刚度,且后者尺寸较大,不利于整车轻量化。同样仪表板中间连接支架也不利于轻量化;由于仪表板横梁下部安装支架承受的力主要来自上部的拉力,螺栓布置在中间造成力臂长,不利于提升转向系统的模态。

1.2.2Y向固定的CCB车身搭接结构

Y向固定的CCB仅前侧板处的搭接结构与X向固定的CCB不同,因此仅说明该处搭接结构,其余不再赘述。CCB与前侧板搭接结构如图4所示,仪表板横梁连接支架在安装点处起小凸台,CCB加强板和前门上铰链加强板为分开的两块,此类结构缺点同上。

图4 Y向固定CCB与车身搭接结构

2 平台化后的CCB车身搭接结构

综上分析,针对CCB车身搭接处的刚度不足以及加强板尺寸大的问题,设计了不同固定方式的CCB车身搭接的共性结构,使之可以应用于不同车型上,以提高设计效率。

2.1 X向固定的平台化结构

X向固定的平台化结构如图5所示,其中仪表板横梁连接支架设计为凸台形式,可以利用空腔提升该处的连接刚度;CCB加强板和前门上铰链加强板合二为一,平台化结构为一块“U”形板,底部与前门上铰链连接,左右两侧与仪表板横梁连接支架和前侧板连接,截面图如图6所示。

图5 X向固定CCB车身搭接平台化结构

图6 CCB加强板与前侧围内板、A柱下加强板间的截面(X向固定)

2.2 Y向固定的平台化结构

Y向固定的CCB仅前侧板处的搭接结构与X向固定的CCB不同,因此这里仅说明该处搭接结构,其余不再赘述。如图7所示,其中仪表板横梁连接支架在安装点周围起小凸台增加连接刚度;CCB加强板和前门上铰链加强板同样合二为一,平台化结构为一块“Z”形板,底部与前门上铰链连接,上部仪表板横梁连接支架和前侧板连接,截面图如图8所示。

图7 Y向固定CCB车身搭接平台化结构

图8 CCB加强板与前侧围内板、A柱

3 仿真分析和试验对比

以X向固定的四点式CCB结构为例,进行仿真与试验的对比分析。

3.1 模态分析理论

发动机的振动通过传动系统、排气系统、悬置系统传递于转向系统[5]。怠速时,主要激励是二阶往复惯性力[6],与转向系统的一阶模态频率接近,易激发转向系统共振,激励频率为:

(1)

式中:n为发动机转速;g为汽缸数;c为冲程数。

若搭载四缸四冲程发动机、怠速转速为750~800 r/min的车型,则根据式(1)得其怠速频率为25~26.7 Hz,为了尽可能地避免共振,要求转向系统的一阶模态频率不得低于35 Hz。

3.2 传统结构仿真分析与试验

3.2.1 转向系统模态分析

某车型传统结构下转向系统约束模态分析[7]模型如图9所示,节点330 458个,单元397 081个。螺栓连接和缝焊连接均用RBE2模拟;在仪表板总成和驾驶员侧安装气囊质心处建立质量点,用RBE3连接到对应的安装点处。模型中所涉及的方向盘、转向管柱等实心部件均用四面体单元模拟;仪表板横梁等板壳件用以四边形为主的混合单元模拟;约束截取车身断面处节点的6个自由度。

图9 某车型转向系统有限元模型

图10为该车型转向系统模态,发现转向系统一阶模态频率为32.0 Hz,低于设计目标值35 Hz,且一阶模态振型为垂向摆动占优。图10(c)为一阶模态的应变能云图,可知:CCB与车身搭接处的应变能累积严重,是转向系统的薄弱区域,直接导致转向系统一阶模态偏低。

3.2.2 前门上铰链刚度分析

前门上铰链刚度分析模型如图11所示。仿真分析显示该处加载变形为3.38 mm,卸载变形为0.34 mm,不满足加载变形低于3.0 mm、卸载变形低于0.5 mm的目标要求,说明该结构下的铰链刚度不足。

图11 前门上铰链有限元模型与结果

3.2.3 传统结构模态测试

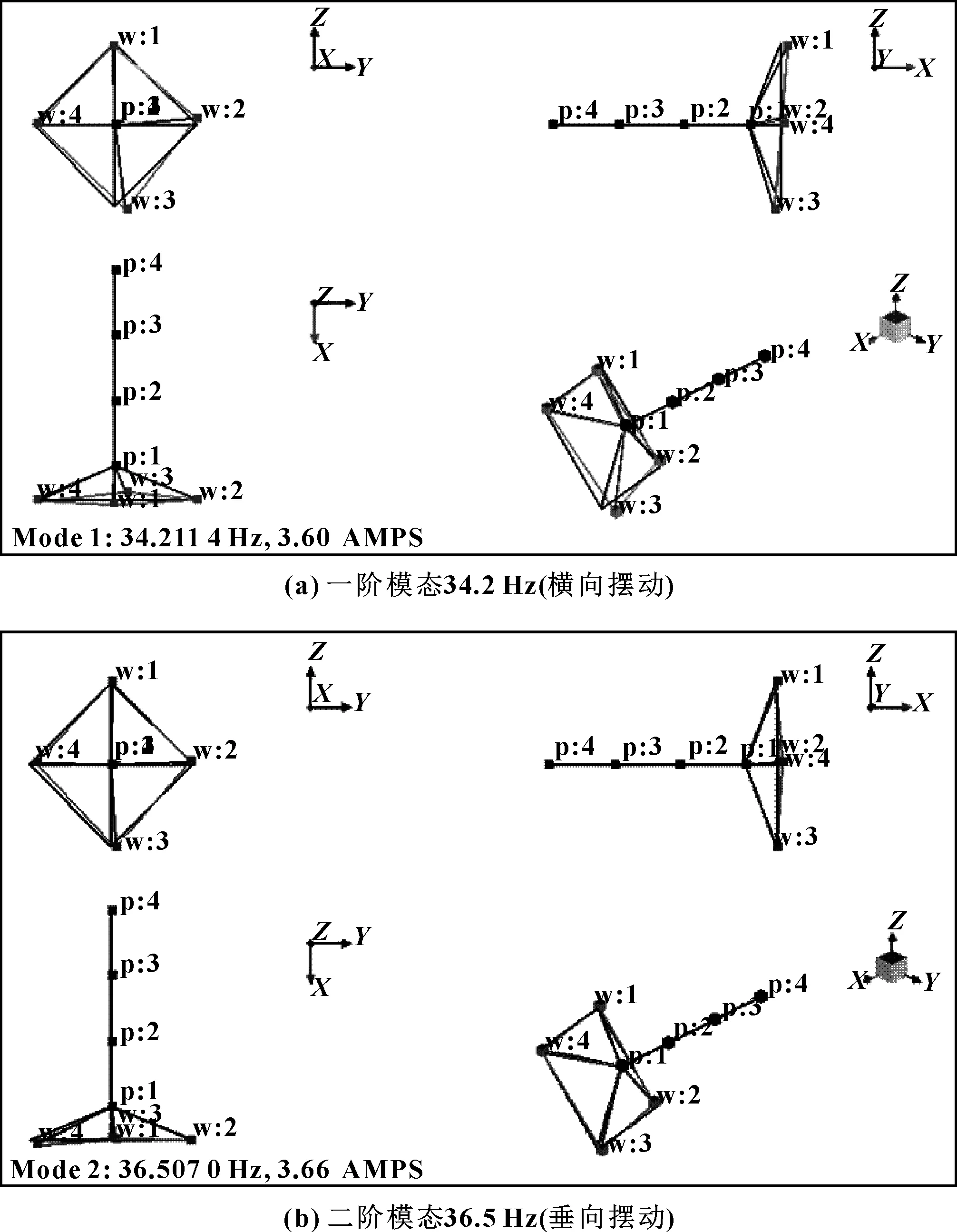

利用锤击法测试方向盘模态[8],结果如图12所示。

图12 传统结构下方向盘模态测试结果

3.3 平台化结构仿真分析与试验对比

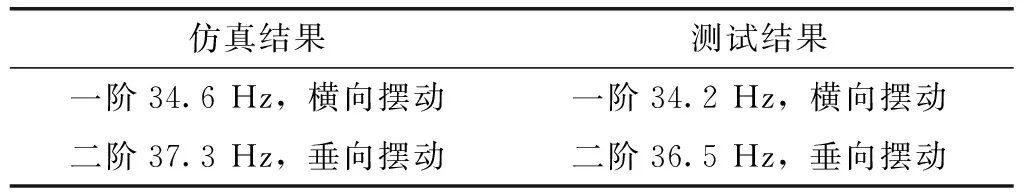

应用相同的仿真分析与试验测试方法,对平台化结构进行分析。结果表明前门铰链加载变形2.89 mm、卸载变形0.30 mm,满足目标要求。平台化后转向系统模态频率仿真值和测试值如表1所示。

表1 转向系统模态仿真与测试结果

传统结构和平台化结构仿真分析和试验结果对比如表2所示,可知:

(1)平台化结构下的转向系统模态和前门铰链刚度仿真分析结果明显提升,满足目标要求,证明平台化结构的有效性;

(2)模态试验结果与仿真结果相对误差均在5%内,对应的振型也均相同,证明了仿真分析的精度。

4 结束语

(1)CCB车身搭接结构刚度不足,是影响转向系统模态和前门铰链垂直刚度的关键因素。

(2)通过仿真对比分析和试验测试,结果表明平台化结构较传统结构能有效提升转向系统模态和前门铰链刚度,进一步说明文中仿真分析与测试方法的正确性。

(3)平台化结构既能提升连接刚度且有助于整车轻量化;已应用于多种车型上,均未出现因转向系统模态低引起的方向盘抖动问题,验证了该平台化结构的有效性。

参考文献:

[1]田佳平,迟秀颖.仪表板横梁结构灵敏度与横梁的振动特性分析[C]//中国汽车工程学会年会论文集,2013.

[2]KIM K W,PARK J B,LEE S J.Tire Mass Imbalance, Rolling Phase Difference,Non-uniformity Induced Force Difference,and Inflation Pressure Change Effects on Steering Wheel Vibration[C]//SAE 2005 Noise and Vibration Conference and Exhibition,2005.

[3]YU J,NUTWELL B,BRICKNER B.Analysis of Vehicle Chassis Transmissibility of Steering Shimmy and Brake Judder:System Modeling and Validation[C]//SAE Noise & Vibration Conference & Exhibition,2007:835-836.

[4]张宏亮,于仙,林华山.仪表板横梁刚度对方向盘振动影响的研究[J].机械设计与制造,2013(1):155-157.

ZHANG H L,YU X,LIN H S.The Study on the Influence of Motormeter Beam Stiffness on Steering Wheel Vibration[J].Machinery Design & Manufacture,2013(1):155-157.

[5]庞剑,谌刚,何华.汽车噪声与振动-理论与应用[M].北京:北京理工大学出版社,2006.

[6]卢耀祖,周中坚.机械与汽车结构的有限元分析[M].上海:同济大学出版,1997.

[7]DOVSTAM K.Real Modes of Vibration and Hybrid Modal Analysis[J].Computational Mechanics,1998,21(6):493-511.

[8]沃德·海伦,斯蒂芬·拉门兹,波尔·萨斯.模态分析与试验[M].北京:北京理工大学出版社,2007.