固体脉冲发动机隔离装置及其材料研究进展

刘 辉 曾金芳 余惠琴 朱文苑

固体脉冲发动机隔离装置及其材料研究进展

刘 辉 曾金芳 余惠琴 朱文苑

(西安航天复合材料研究所,西安 710025)

综述了固体脉冲发动机隔离装置(PSD)及其材料的研究现状,主要介绍了硬质PSD、软质PSD的设计形式和材料,阐述了陶瓷材料单向破碎式、金属膜片式、喷射棒式、树脂隔层、橡胶隔层的优缺点,分析了各类PSD的承压能力和打开性能,对PSD及其材料的未来发展趋势提出了一些看法。

固体脉冲发动机;脉冲隔离装置;设计形式;材料

1 引言

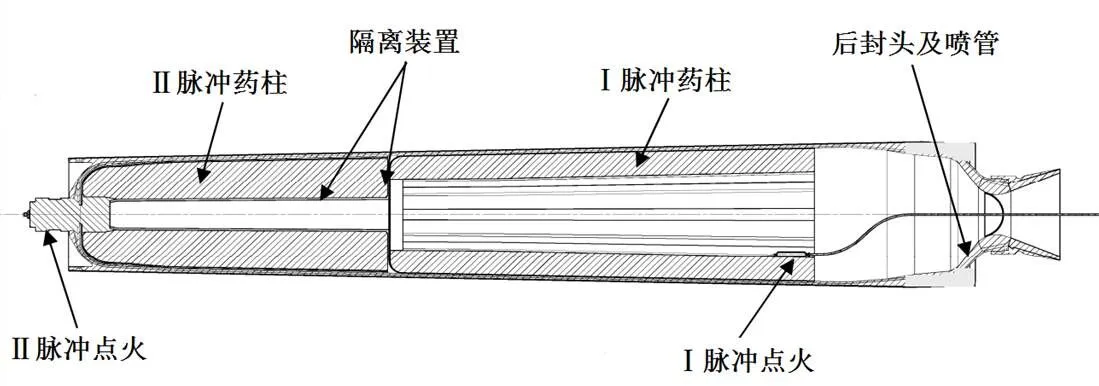

传统的固体火箭发动机只提供一次推力,通常在导弹前1/3~1/2射程内工作,而后以自由飞行轨迹飞行,难以在导弹末段进行大机动的突防攻击。未来精确打击导弹需要合理有效地管理发动机的能量,提高导弹末段突防机动性能[1]。固体火箭发动机的能量管理可以通过多脉冲发动机实现[2]:在同一燃烧室内装填分隔开的多个推进剂单元,进行多次关机和启动,合理分配推力及各脉冲时间间隔,进行多次推力控制,是一种十分有效的能量管理途径。

隔离装置(PSD)是把各脉冲药柱在结构上隔离,使各脉冲药柱分别点火,需要具有良好的耐压、绝热能力,能安全、可靠地打开。目前,主要分为硬质PSD和软质PSD两种。PSD及其材料的技术突破成为脉冲发动机实现工程应用的关键。

2 硬质PSD及其材料

硬质PSD可以明确划分发动机区域,Ⅰ、Ⅱ脉冲推进剂药柱间的相互影响很小,可以单独生产和测试,也易于装配[3],适用于金属壳体和直径不太大的火箭发动机(≤200mm),主要形式为隔板式,根据其结构形式和所用材料可分为陶瓷材料单向破碎式、金属膜片式和喷射棒式。

表1列出了国外不同形式硬质PSD所用材料及所应用发动机型号、参数。

表1 国外不同形式硬质PSD所用材料及发动机型号、参数

注:表中“—”为未知,“*”为发动机药柱参数。

2.1 陶瓷材料单向破碎式隔板

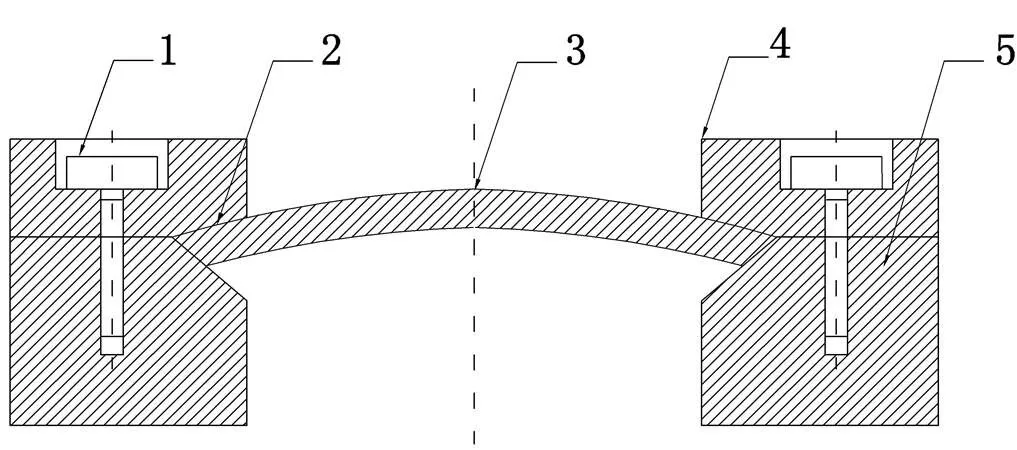

陶瓷材料单向破碎式隔板包括陶瓷组件和支架两部分,如图1所示[7],支架既约束隔板,又是与发动机联结的组件,陶瓷组件正向承压能力强、反向易碎,在Ⅰ脉冲工作时承压,Ⅱ脉冲点火时,因受拉破碎[8]。

1—紧固螺钉 2—密封圈 3—陶瓷隔板 4—上紧固件 5—下紧固件

MACOR玻璃陶瓷的热传导率低,耐热冲击性能良好,抗压强度是抗拉强度的几倍,且具有卓越的可加工性能。传统陶瓷的加工需要采用价格高昂的刀具和专用磨削设备,加工周期长、成本高。而MACOR玻璃陶瓷只需使用传统的金属加工工具,在保证加工精度的情况下,可将其迅速加工成极其复杂的形状。J. L. C. Carrier等[4]采用MACOR玻璃陶瓷设计圆拱形单向破碎式隔板,隔板厚度为6mm,隔板的凸面朝向Ⅰ脉冲,承受Ⅰ脉冲药柱燃烧时的高压,当Ⅱ脉冲药柱点燃时,隔板凹面因受拉破碎。他所设计的玻璃陶瓷隔板在DIT演示发动机上试验时,在Ⅰ脉冲19MPa压强下保持完整,Ⅱ脉冲压强达到4.8MPa时破碎,试验成功。

SiBON由Si3N4、SiO2和BN以一定比例混合后经过无压烧结制得,具有优异的防热性能、耐烧蚀性能和力学性能[9]。关森[10]等用SiBON陶瓷复合材料设计了一种圆拱状陶瓷隔板,隔板厚度为5mm,凸侧在13.5MPa压力下结构保持完整,凹侧在约3.4MPa破碎。三脉冲原理样机完成了地面点火试验,隔板的承压和密封性能良好。

陶瓷隔板结构简单、成本低、研制周期短,但其材料抗压强度和抗拉强度相差较大,导致设计难度较高;且装配预紧力载荷较大时,隔板易出现裂纹而失效,解决这些问题需要优化陶瓷隔板的设计形式。刘雨[11]通过ANSYS分析发现:减小接触面摩擦力的同时增大结构预紧力,可降低因材料拉压破坏强度不同而造成的设计困难。

2.2 金属膜片式隔板

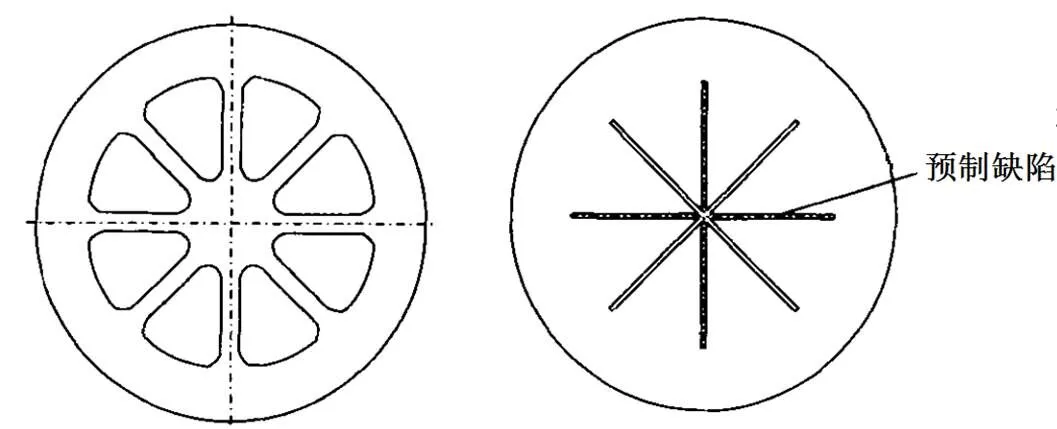

金属膜片式隔板结构如图2所示[12],支撑件为金属或非金属材料,其另一侧用金属膜片进行密封,金属膜片上附着绝热层,起绝热作用,以此实现I、II脉冲之间的隔离。金属膜片上预制缺陷,在Ⅰ脉冲点火时,起阻隔作用,Ⅱ脉冲点火时,金属膜片在缺陷处应力集中,或者应变过大,使膜片破裂打开。

图2 金属膜片式隔板结构

铝合金密度低、强度高、塑性好,在固体火箭发动机上应用广泛。

K. W. Naumann等[5]研制了一种铝质膜片双脉冲发动机,直径120mm,该发动机在-30~+65℃温度范围内进行了一系列点火试验,Ⅰ、Ⅱ脉冲时间间隔在1~30s之间变化,均获得成功。

LY12铝合金具有强度高、密度低、易变形的特点。王伟[13]设计了一种由多孔支撑件和金属膜片组成的隔板组件,膜片采用LY12铝合金,厚3mm,在上面预制“米”字型缺陷,隔板能承受22.3MPa的压强,打开压强为2.1MPa,承压、密封、打开性能良好。

2A12硬铝合金取材方便,密度较小,仅为钢材的35%,比强度高,且具有较好的塑性和良好的成型性能。石瑞[14]等采用硬铝合金2A12设计了一种“十”字型刻痕铝膜隔板,铝膜泊松比为0.33,支架和压板的材料用45#碳钢,弹性模量216GPa,泊松比0.3,拉伸强度约800MPa。铝膜和刻痕厚度影响隔板性能,如表2所示:Ⅱ脉冲的打开压强与铝膜厚度、刻痕处铝膜有效厚度有关,当刻痕处铝膜有效厚度相同时,打开压强与铝膜厚度成正比例关系;当刻痕厚度相同时,打开压强随刻痕处铝膜厚度的增加急剧增加,刻痕处厚度增加0.5mm可使Ⅱ脉冲的打开压强增加2MPa。因此,刻痕处铝膜厚度对Ⅱ脉冲打开压强起决定性作用,铝膜的刻痕中心处为应变最大区域,Ⅱ脉冲时铝膜从中间薄弱处破裂爆开,满足定向破裂的要求。

表2 金属膜片式隔板膜片和刻痕厚度对性能的影响

目前,国内对金属膜片式隔板的研究较多,但大多还处于原理样机或者初样阶段,金属膜片式隔板组件结构质量重,因此需要设计特殊的结构(如轮辐式支撑件)来减小重量,或采用轻质材料,在降低发动机消极质量的同时满足脉冲发动机的工作需求。

2.3 喷射棒式隔板

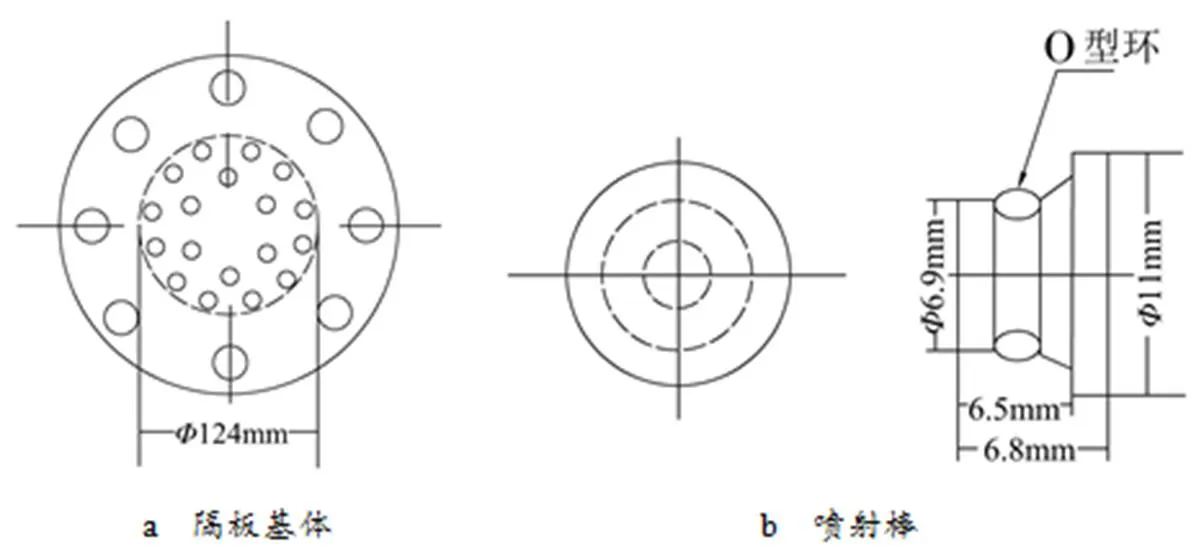

喷射棒式隔板是在隔板基体上以同心圆排列方式钻孔作喷射用,然后将孔以台阶状喷射棒堵塞,喷射棒尺寸大的一头朝向Ⅰ脉冲,在Ⅰ脉冲工作时,喷射孔被喷射棒上的台阶堵住,当Ⅱ脉冲药柱点火工作时,来自Ⅱ脉冲的压力把喷射棒吹出,使孔打开,这种隔板结构简单且密封可靠性高。但李江[15]等发现,塞子吹出后到达喷管的速度可达到30m/s,与喷管碰撞后速度降到3.9m/s,导致喷管喉部出现碰撞损伤,为了减小这种损伤,需要改进隔板塞子布局。由于塞子在Ⅰ级燃烧室中的运动方向几乎与轴线平行,因此在隔板上半径等于喷管喉径的圆环附近不布置或少布置塞子可以减小对喷管的损伤。

S. Nishii[6]研制了一种如图3所示的喷射棒式隔板,用铬钼钢等难熔金属材料作隔板基体,重量轻耐烧蚀的纤维增强酚醛复合材料作喷射棒,可承受Ⅰ脉冲8.5MPa的压强,在Ⅱ脉冲3~5MPa下喷射棒被吹出,间隔时间9.5s。发动机共进行了5次试验,全部成功。

图3 喷射棒式隔板组件

3 软质PSD及其材料

软质PSD适用于纤维缠绕壳体和大直径的火箭发动机,可同时起阻燃和隔热作用,主要有径向和轴向隔层式。轴向隔层具有结构简单、容易加工、质量轻等优点,径向隔层原理简单,但装药、点火工艺复杂,适用于较大直径的发动机。径向与轴向混合的多脉冲发动机技术是当今国际上脉冲发动机的最高水平。软质隔层所用材料一般为高分子材料,如橡胶、树脂等。

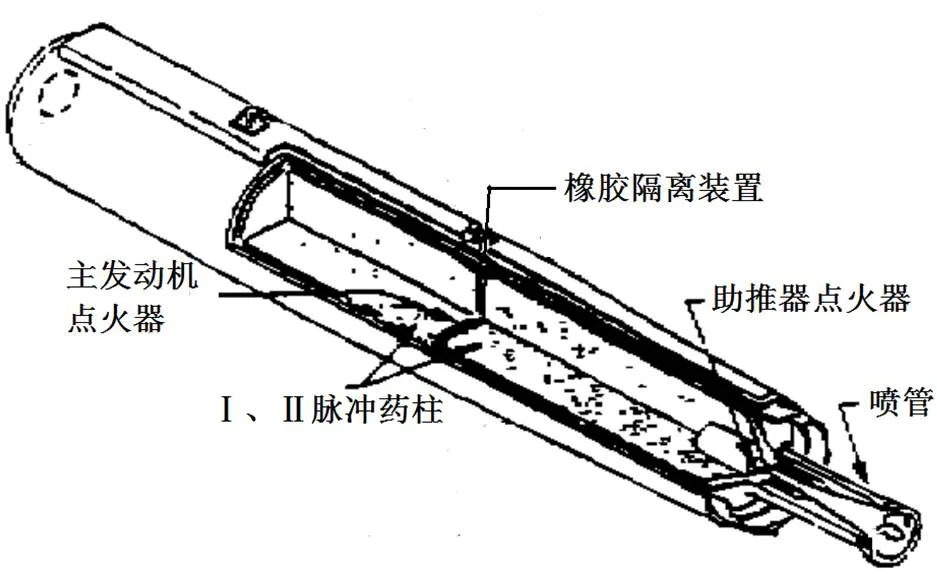

图4 德国MSA双脉冲固体火箭发动机

德国MSA双脉冲发动机采用拜仁化学研制的软质PSD,如图4所示,在Ⅰ脉冲工作时,阻止Ⅱ脉冲药柱被加热,但不承受燃烧室工作压力,该设计结构可实现Ⅰ、Ⅱ脉冲几乎以任意比率分割[16,17]。

3.1 树脂隔层

树脂(塑料)在日常生活中及航空航天领域被广泛应用,与纤维复合后可得到比强度、比模量高、可设计性强、热稳定性优良的树脂基复合材料,通过设计能得到满足脉冲发动机性能需求的隔层材料,但树脂固化后强度较高,需要在表面预制缺陷以满足发动机Ⅱ脉冲工作时隔层破裂的要求。

3.1.1 环氧树脂(EP)隔层

EP是分子中含有两个或两个以上环氧基团的有机化合物,分子链中的环氧基团可与多种类型的固化剂发生交联反应形成三维网状结构高聚物。固化后的环氧树脂具有良好的物理、化学性能,制品尺寸稳定性好。美国聚硫橡胶公司采用网状酰胺纤维/环氧树脂作为隔层材料,研制了一种六脉冲发动机,每个脉冲工作时间为12.5s,脉冲间隔8s,发动机燃气发生器试验成功[18]。

3.1.2 聚氨酯(PU)隔层

PU具有抗拉强度高、耐冲击性能好、粘接性能优异的特点,但其热稳定性能较差,长期使用温度仅为80℃。王硕[19]等采用聚氨酯(PU)设计了一种软质PSD,材料主要参数为:密度1.25g/cm3;拉伸强度60MPa;线膨胀系数1.3×10-4K;伸长率10%;泊松比0.35;拉伸模量3GPa。Ⅰ脉冲工作压强1MPa,工作时间30s;Ⅱ脉冲工作压强1.5MPa,工作时间10s;脉冲间隔时间10s。在隔板表面预制刻痕或加工凹腔处理,可使Ⅱ脉冲药柱工作时隔板及时合理破裂,双脉冲发动机正常工作。

3.2 橡胶隔层

橡胶隔层在发动机工作时不需要承力,允许在现有壳体内设置一个燃烧室,容易加工,且几乎能以任意比例分配Ⅰ、Ⅱ脉冲。对合成橡胶来说,其拉伸强度、定伸应力等都很低,因此需要补强以改善其力学性能。橡胶中加入短切纤维后,橡胶基体与纤维之间存在粘结界面,界面性能是影响隔层性能的关键因素。另外,橡胶材料具有粘弹性和不可压缩性,在瞬时冲击载荷作用下不能很快的通过分子运动使分子链拉长来缓冲冲击,容易发生破坏。

美国波音公司的SRAM-A和SRAM-T导弹,采用端面燃烧轴向隔层式双脉冲发动机,如图5所示[20],长2440mm,直径440mm。该导弹的工作温度为-54~+71℃,Ⅰ、Ⅱ脉冲药柱用橡胶隔层隔离开,每一个脉冲都有独立的点火系统,使之能实现两次脉冲间预定程度的延滞,两脉冲的时间间隔可以在1.5~80s之间变化。

图5 美国SRAM双脉冲固体火箭发动机

3.2.1 硅橡胶(SiR)隔层

SiR以Si-O-Si键为主链,Si-C键为特征键,分子链兼具有机和无机性质[21]。Si-O键能约370kJ/mol,在高温下化学键不易断裂分解,且低温性能良好,高温硫化SiR的玻璃化转变温度(Tg)在-125℃左右。SiR在烧蚀过程中可形成高熔点的类陶瓷层,在各类橡胶中耐热性能最好,有机部分高温分解生成轻质的无冷凝颗粒,矿物部分作为一种固体炭化物仍留在发动机壳体内,信号透过率高,具有低发烟量的特性,满足发动机低特征信号的要求,另外其还具有良好的阻燃性和抗氧化特性,抗小分子迁移能力强,具有良好的耐高低温性,满足战略战术导弹宽温域的需求。

曹熙炜[22]等针对硅橡胶软隔层双脉冲发动机Ⅱ脉冲点火延迟问题进行改进,发现只增加点火药量,隔板破裂太快,能量过早地释放;只增加隔板厚度,隔板不能按预定位置和方式破裂,影响工作性能。因此需要从两方面同时改进,即增加能量特性好、压强贡献小的组分的同时增加隔层厚度,这样对点火延迟的改进较明显且隔层破裂较合理。

3.2.2 三元乙丙橡胶(EPDM)隔层

EPDM是乙烯、丙烯和非共轭二烯烃的三元共聚物,其主链完全饱和,化学稳定性好,具有优异的力学性能和耐烧蚀性能[23],在所有橡胶中密度最低,可以有效地减少导弹或火箭的消极重量,常用做发动机绝热层或脉冲发动机隔层材料[24]。

美国“标准”-3导弹第三级为先进径向隔层式双脉冲发动机,长965mm,直径342mm,采用了先进的带药缠绕壳体成型工艺,隔层与壳体的绝热内衬为整体式设计,材料为Kevlar纤维填充的EPDM[25]。两级脉冲工作时间间隔100s。Kevlar纤维具有高强度、高模量、低密度、耐高温、化学稳定性好的特点,加入到EPDM中可以使其密度降低,而且可以改善其烧蚀性能。

付鹏[26]等针对如图6所示脉冲发动机软隔离装置反向打开过程进行模拟、试验,隔层材料为EPDM,材料性能如表3所示,试验过程中燃气发生器内的压强迅速达到4.5 MPa,隔层在高压燃气的作用下逐渐变形,达到极限后发生断裂,后续持续作用的表面压强使断裂的轴向隔层逐渐发生反向翻转。模拟与试验结果表明,用脆性断裂准则能较准确地预测隔层的破坏位置和压强,在内压冲击载荷作用下隔层薄弱区域首先出现破裂,破裂后下隔层结构逐渐反向打开,最终端口发生严重破坏,研究结果可用于发动机隔层的初步设计。

图6 隔层模型

表3 EPDM隔层材料性能

王春光[27]等设计了一种EPDM软隔层,可承受来自I脉冲10 MPa的压强,在II脉冲1.3 MPa压强下,隔层沿预制缺陷破坏,且打开形式可靠。该EPDM隔层材料性能如表3所示,从表中可以看出,当温度从20℃降到-40℃时,隔层拉伸强度急剧升高、断裂延伸率下降57%。主要原因:橡胶材料在低温条件下分子热运动减弱,分子链及分子链段因冻结而失去弹性,橡胶韧性下降,影响发动机低温性能。随着导弹性能的日益提高,对发动机的耐温性提出了更高的要求,要求其耐受温度为-50~+70℃,工作温度为-40~+60℃,这就要求研制适应宽温域的隔层材料。

刘沙石[28]等用Abaquas对芳纶短纤维增强EPDM隔层的强度与失效进行分析,结果表明,隔层应变在远小于材料的300%~600%极限延伸率时就已失效,主要原因:橡胶基体与纤维之间存在结合界面,当拉伸应变达到一定程度时,基体与填料间出现微裂纹,随着应变的逐渐增大,发展为宏观裂纹,并在载荷作用下进一步扩展,最终导致结构失效。针对这一现象,他提出了有效的降低隔层应变方法:增大壳体刚度或减小药柱与隔层间间隙,为隔层的优化提供了依据。

4 结束语

国外脉冲发动机已经实现了工程化应用,国内脉冲发动机的研究虽取得了一定的成果,但型号应用较少,尚处在原理样机或初样阶段。着眼于未来导弹武器系统高性能化的迫切需求,未来脉冲发动机隔离装置及其材料还需进行以下几个方面的研究:

a. 硬质PSD轻质化。硬质PSD需要辅助绝热结构,质量相对较重,因此优化PSD设计结构或采用轻质材料是未来发展的关键。

b. 软质PSD失效模式分析。高性能的复合材料壳体多采用软质PSD,在瞬时冲击下,其实际破坏延伸率远小于其材料断裂延伸率。因此,改善软质PSD动态力学性能以及开展其结构失效模式分析工作至关重要。

c. 耐低温PSD材料的研制。随着导弹武器系统的快速发展,对发动机耐温性要求更高,因此宽温度范围脉冲发动机低温-40℃或更低温度下工作需求成为研制重点之一。

d. 多脉冲发动机的研制。国外已研制出六脉冲发动机,多脉冲发动机技术已趋于成熟,国内目前主要针对的是双脉冲发动机,为提高战术导弹的机动性,对其能量进行合理有效的管理,多脉冲固体火箭发动机技术将会成为未来的发展方向。

1 熊文波,杨令飞. 精确打击导弹用固体火箭发动机关键技术分析[A]. 中国航天第三专业信息网第三十八届技术交流会暨第二届空天动力联合会议[C]. 2017

2 侯晓,付鹏,武渊. 固体火箭发动机能量管理技术及其新进展[J]. 固体火箭技术,2017,40(1):1~6

3 Naumann K W, Stadler L. Double-pulse solid rocket motor technologyapplications and technical solutions[R]. AIAA 2010-6754

4 Carrier J L C, Constantinou T, Harris P G, et al. The dual-interrupted-thrust pulse motor[R]. AIAA 1986-1576

5 Naumann K W, Stadler L, Trouillot P, et al. Double-pulse solid rocket technology at bayern-chemie/protac[R]. AIAA 2006-4761

6 Nishii S, Fukuda K, Kubota N. Combustion tests of two-stage pulse rocket motors[R]. AIAA 1986-2426

7 刘亚冰,王长辉,刘宇. 双脉冲固体发动机隔板预紧载荷数值分析[J].固体火箭技术,2010,33(5):573~577

8 刘世东,张辉,杨小良. 脉冲发动机级间隔离技术研究[J]. 航空兵器, 2011(4):55~57

9 吴赟,温广武,宋亮. 无压烧结SiBON陶瓷的组织结构与力学性能[J].热处理技术与装备,2010,31(6):37~40

10 关森,胡凡. 隔板式多脉冲固体火箭发动机技术研究[J]. 战术导弹技术,2015(4):59~65

11 刘雨,利凤祥,李越森,等. 多脉冲固体火箭发动机陶瓷舱盖结构分析[J]. 固体火箭技术,2008,31(2):179~183

12 刘伟凯,惠博. 双脉冲发动机中金属膜片式隔板设计方法[J]. 固体火箭技术,2013,36(4):486~490

13 王伟,李江,王春光,等. 隔板式双脉冲发动机金属膜片设计与实验研究[J]. 推进技术,2013,34(8):1115~1120

14 石瑞,王长辉,苌艳楠. 双脉冲固体发动机铝膜隔板设计和试验研究[J].固体火箭技术,2013,36(2):190~194

15 李江,肖育民,何国强,等. 双脉冲固体火箭发动机二次点火内视研究[J]. 推进技术,1998,19(3):61~64

16 Stadler L J, Huber J, Friedemann D, et al. The double pulse motor demonstrator MSA[R]. AIAA 2010-6755

17 Stadler L J, Hoffmann S, Huber J, et al. The flight demonstration of the double pulse motor demonstrator MSA[R]. AIAA 2010-6756

18 王春光,刘洪超,杨德敏. 脉冲发动机隔离装置发展现状研究[J]. 航空兵器,2012(5):48~51

19 王硕,王一白,陈铮,等. 双脉冲固体火箭发动机软隔板破裂试验研究[J]. 上海航天,2017,34(1):116~120

20 戴跃松. SRAM推进系统三十年回顾[J]. 飞航导弹,1995(12):41~48

21 尹正帅,刘义华,刘艳辉. 耐烧蚀硅橡胶复合材料的制备及其烧蚀性能研究[J]. 航天制造技术,2016(5):63~66

22 曹熙炜,任军学,王长辉,等. 软隔板双脉冲发动机二级点火延迟试验分析[J]. 北京航空航天大学学报,2012,38(2):244~246

23 秦锋,张崇耿,张新航,等. 耐烧蚀三元乙丙橡胶绝热层材料的性能研究[J]. 航天制造技术,2010(3):30~32

24 Ahmed A F, Hoa S V. Thermal insulation by heat resistant polymers for solid rocket motor insulation[J]. Journal of Composite Materials,2012,46 (13):1549~1559

25 彭瑾,熊本炎. 标准-3导弹固体火箭发动机关键技术分析[J]. 飞航导弹,2015(6):76~80

26 付鹏,宋学宇,孙利清,等. 脉冲发动机软隔离装置反向打开过程研究[J]. 固体火箭技术,2017,40(2):146~150

27 Tian Weiping, Wang Chunguang, Chen Cong, et al. Numerical analysis and test research on work process of psd in pulse solid rocket motor[J]. Advanced Materials Research, 2012(490~495):2290~2294

28 刘沙石,侯晓,郜捷. 短纤维增强橡胶材料隔层的强度与失效分析[J].固体火箭技术,2017,40(1):100~104

Progress of Separation Device in Pulse Solid Rocket Motor and It’s Materials

Liu Hui Zeng Jinfang Yu Huiqin Zhu Wenyuan

(Xi’an Aerospace Composites Research Institute, Xi’an 710025)

The research status of pulse separation device (PSD) in pulse solid rocket motor and it’s materials were reviewed in this paper. Introduced the design forms and materials of rigid PSD and soft PSD. The advantages and disadvantages of ceramic material one-way broken mode, jet rod mode, metal piece mode, resin soft mode, and rubber soft mode were explained. Analyzed the pressure capability and opening performance of various PSDs. Finally, some opinions on the future development trend of PSD and its materials were presented.

pulse solid rocket motor;pulse separation device (PSD);design forms;materials

刘辉(1995),硕士,材料科学与工程专业;研究方向:复合材料纤维、基体及界面。

2018-04-02