焦炭专业化设备多货类作业高效技术研究与应用

田绅

摘 要:本文通过对天津港焦炭码头现有焦炭专业化连续设备的研究,找出现有设备的局限性,并分析其他散货的特性,有针对性地对现有设备加以改造,实现多货类的兼容作业,同时保证其高效性和高寿命。此技术在连续化作业设备中具有推广价值。

关键词:焦炭 焦煤 漏斗

天津港焦炭码头有着由装船机、皮带机、卸车坑、斗轮堆取料机组成的一整套焦炭专业化连续作业设备,在焦炭作业中,具有高效耐磨等特点,一度是天津港的品牌企业。但在近几年随着国家经济政策的调整,限制了焦炭货类的进出口,生产作业量不断减少,对此,码头也再尝试转型接卸焦煤、焦粉、原煤等其他货类确保公司正常生产经营。但在接卸其他货类的过程中也发现了作业堵料、粉尘大等一些新问题,同时国家不断出台的环保安全各项政策要求,也给焦炭码头的生产经营带来巨大压力。如何能提高专业化系统设备的综合作业能力,满足焦炭码头公司生产经营需要是亟需解决的课题。

1.专业化设备的局限性

1.1作业形式单一

由于原设计之初是考虑装船作业,所以,在近几年装船作业比例逐渐增大的情况下,生产严重受限,往往是门座式起重机作业计划安排的很满,而专业化连续设备处于长期空泊状态。

1.2作业货类单一

由于焦炭码头公司设计之初定位焦炭作业,因此设备的建造设计全部按照焦炭硬度大,通货性良好的特性设计,在作业焦煤等一些粘性货类时,经常出现货类粘结在漏斗壁上,严重时造成堵料,无形中影响了生产效率,同时在清理漏斗时投入的人力、机力成本也直接影响了单船作业收益。

1.3设备的防尘设施较为单一

由于焦炭不同于煤等其他货类粉尘大、颗粒小,作业过程中不会产生较大扬尘,而近几年环保标准不断增高,而原有防尘抑尘設备不能对煤、焦粉等其他货类起到有效地抑制作用,因此也限制了公司对一些船舶的接卸。

2.方案设计

针对连续设备的局限性和码头公司未来经营货类,重点从设备的通货能力、使用寿命、设备稳定性及环保抑尘方面着手改造,具体方案如下:

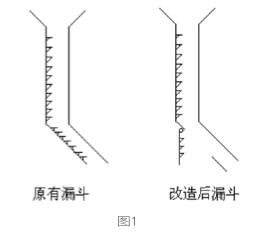

2.1转接塔的改造

转接塔是连接皮带机运输的重要机构,主要负责多条皮带机之间的承接、转换。原有转接塔漏斗由上部头部漏斗、直溜管、下部斜溜管组成。物料在经过斜溜管时,料口变斜,原设计是考虑减少物料运输时垂直下落冲击,降低焦炭货类的破碎,保证货类质量的设计目的。而在装运粘性较大、硬度较小的焦煤时却由于漏斗斜溜管的角度变化造成了物料流动速度减缓,极易造成堵料,对此,在斜溜管部位研究设计一个转换翻板,针对不同作业时进行相应转换。在焦炭作业时,将转换翻板关闭,保证物料顺溜管滑落至皮带,可不损伤皮带及物料。在焦煤等粘度较大的物料作业时,将翻板打开,提高了漏斗的通货能力,防止了物料堵塞(见图1)。

2.2?带有分叉漏斗的转接塔的改造

焦炭码头公司由于场地限制,在皮带转接过程中设计了分叉漏斗,用于不同皮带流程的切换,以便于对应不同船机、不同船舱的装船作业。分叉漏斗如“人”型结构(如图2),通过中间的分叉翻板进行不同方向的切换,该结构在焦煤等粘性物料作业时如同其他漏斗,在中间斜溜槽部位容易造成堵料及流速降低等问题。对此,将漏斗下部一侧改造成直臂漏斗,增大漏斗坡度,同时在改造过程中也增大了漏斗容积,更加方便货物通过,而另一侧仍保留原有漏斗,以备焦炭等硬度较大物料作业使用。

2.3装船机斗门的改造

装船机是焦炭码头连续化设备的最末端,直接将物料装入船舱中,为了确保船舱装满,下部是带有弧度的斗门装置,目的是方便船舱腰窝的布舱。但在粘性较大货类作业时,经常会在下部斗门处造成堵料,对此将圆弧处改造成可翻转的门,在焦煤等粘性物料作业时打开,提高货物通货能力。在焦炭作业时,将门关闭,保证焦炭质量不受损伤(见图3)。

2.4地坑漏斗的改造

地坑作为连续设备的输入端,主要是承接外部货车物料的接卸,通过在地上漏斗与地下皮带的结构,实现货车将物料翻转至漏斗,由漏斗通过震动将物料运至下方皮带,由于原有漏斗为金属钢材作为漏斗壁,在冬季粘性物料容易粘接在漏斗壁上形成冻块,对此在漏斗壁上安装聚氨酯耐磨材料,聚氨酯材料摩擦力小,粘性物料不易附着,可有效减少漏斗堵料。

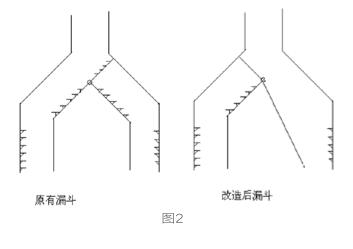

2.5漏斗材质的重新选型

以往焦炭单一作业时,对于漏斗作业面材质往往选用耐磨性好的材质,为了提高其使用寿命。多种货类作业时,漏斗既要抗磨、又要抗冲击才能有效提高漏斗作业效率。通过多次的选型、试验比较,最终选用了秦皇岛山立板作为漏斗冲击承载层,减少了漏斗维修成本的投入(见图4、图5)。

2.6皮带纠偏装置的改造

皮带机作业时受物料冲击会出现横向摩擦力,造成皮带出现横向跑偏,轻则造成皮带边缘磨损,重则造成皮带折叠、撕裂,导致机损事故。由于以往焦炭单一货类作业,物料在皮带上的落料点相对稳定,通过原有的调料装置基本可将物料集中在皮带中部,而在焦煤、原煤等其他货类作业时由于物料的大小不同、流动性不同,物料落料点也不同,会造成皮带的跑偏。对此,在皮带的首、尾、中三段处安装多组纠自动纠偏托辊组和向心纠偏托辊组,一方面自动纠偏托辊组可有效调节皮带跑偏,另一方面向心纠偏托辊组可有效地抑制皮带跑偏,减少皮带破损风险(见图6、图7)。

2.7漏斗下方皮带机缓冲托辊的改造

由于皮带机运输焦粉、原煤等粉尘较多、湿气较重货类时,对漏斗下方缓冲托辊轴承腐蚀较大,经常造成托辊卡死不转或轴承损坏等问题,严重时会造成皮带损伤,对此将原有缓冲托辊组拆除,改用耐磨性较好的缓冲胶块作为皮带下方承重部件,通过多组缓冲胶块组织一组具有一定弹性的缓冲床,不仅保留了原有托辊组的功能特性,而且还提高了设备安全可靠性(见图8、图9)。

2.8皮带机防尘设施的改造

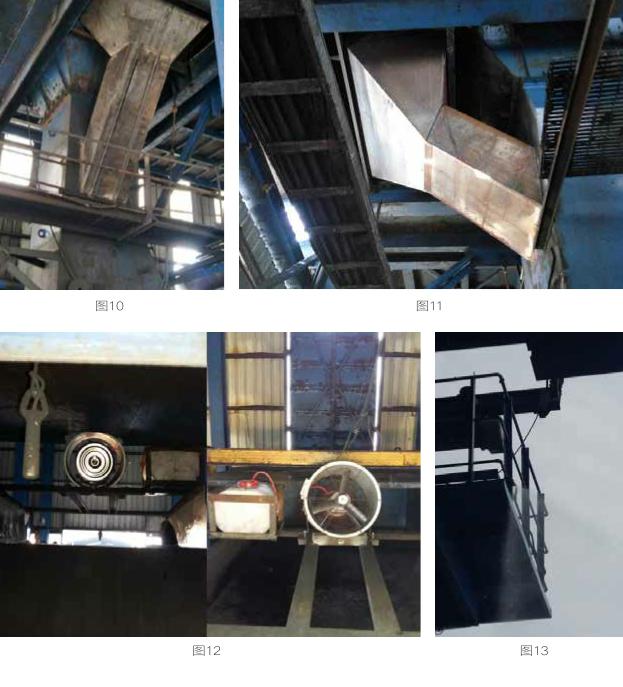

由于一些货类粘性大或是粉尘较多,在作业时经常在漏斗缝隙处出现扬尘,同时皮带在滚筒处及回程托辊处出现粘结、挤压容易造成物料在下部堆积、撒漏,污染较大。对此,在漏斗与皮带接缝处选用新型密封胶皮。原有胶皮为单层胶皮,由于硬度大,不能完全与皮带贴合,通过采用新型双层胶皮,胶皮下部有加厚胶块,并且胶皮柔软可与皮带紧密贴合,有效地抑制了粉尘的溢出。而对于回程托辊及滚筒出现的问題,一方面将原有橡胶回程托辊改为聚氨酯材质托辊,减少托辊附着物料,另一方面在皮带回程起始处加装积料漏斗,上部增加清扫器,通过在起始端加大清扫,将皮带附着的粉尘清扫至皮带下方漏斗内,并可导至下方的转接皮带(见图10、图11)。

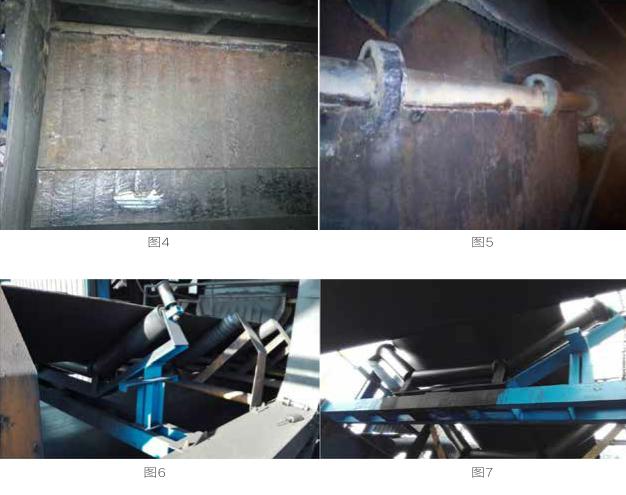

2.9洒水设施的改造

除了对各漏斗与皮带接缝处增加密封改造之外,在漏斗进口和出口位置物料倾倒时产生扬尘,污染环境,对此,在该位置增加洒水设施以此来抑制扬尘。通过选型确定增设了三种洒水设施:一是在卸车坑处增设多组洒水射雾器,通过喷射多重水雾,与空气中的粉尘吸附落入地面;二是在漏斗内增设加湿器,在漏斗与漏斗转接位置形成雾状水网,将粉尘包裹在内减少外协;三是在装船机溜筒处安装水管,通过喷射水雾形成水帘,使物料被包裹在水帘之内,减少粉尘飞扬扩散(见图12、图13)。

3.使用效果

通过改造后,作业跟踪,通货能力在1300t/h至1600t/h,并有效地解决了以往设备出现的漏斗堵料、漏斗损坏频繁、皮带跑偏、作业扬尘等问题,使用效果良好。

4.取得的效益

减少的备件采购费用:每年维修漏斗所需钢材20吨,每吨钢材1万元,共计20万元。

减少的维修费用:每名维修工工时费为250元/天,月维修量以10天计算,每项维修需配置3名维修工,每年维修人力投入9万元。

减少的堵料人力清扫成本:原有清扫人力一昼夜20人次,每名人员支付100元,月投入量按10天计算,每年清扫人力投入24万元。

间接提高作业效率,增加经济效益:以往通货性较差物料,每小时作业600吨,通过改造可提高作业效率至每小时1200吨,提高了船舶周转效率,以每年增加60艘2万吨作业船舶计算:20000t*20元/t*60=2400万元。

间接可节约堵料清料造成的皮带运行能耗:每艘作业船舶启动10次,每次至少启动11条皮带机,每次运行1分钟计算,

每艘船耗电280kw(皮带机电机功率)*10*11*1/60=513度。531*1元/度=513元。

按每年20艘粘黏货类船舶计算,节电20*513=10260元。

每年共计节约费用54万元,创效2400万元。

通过对焦炭专业化作业设备的研究和改造,较好的实现了对多种物料作业的功能。即保证了焦炭等硬度较大物料的漏斗的最低磨损率,又保证了焦煤等粘度较大物料作业时漏斗的通货能力,有效避免堵料的发生。在生产形势多变和货源紧缺环境下,保证了公司竞争实力,具有广泛的推广价值。