螺旋锥齿轮优化设计的探讨

司浩,吴晓,崔阳

(陕西汽车集团有限责任公司,陕西 西安 710200)

引言

螺旋锥齿轮主要用于传递两轴相交或相错之间运动和动力。由于其传动重合度大、承载能力强、传动平稳、传动效率高、噪声低等优点被广泛用于汽车、航空、航天等领域,是汽车传动系统主减速器的主要元件。现就螺旋锥齿轮优化设计进行探讨。

1 模数与齿数的选择

从理论上讲,齿轮的模数越大,强度越高,在传动中齿形变形越小,振动和噪声也越小,但事实上模数越大,加工误差的绝对值也会增大,从而增大在传动中载荷的冲击和振动。当齿数一定时,增大模数,就增大了端面面积,增大了噪声的发射能力。当模数一定时,减少齿轮的齿数,就减少了噪声辐射面,有利于降低齿轮的噪声,但齿数太少,加工时易产生根切,而且会降低主、被动齿轮啮合重叠系数,影响平稳性和传递载荷能力。

所以,齿轮齿数与模数的选择,应同时满足传动载荷、传动平稳、噪音低、不产生根切、主被动齿轮啮合重叠系数在1.75-2.0区间等条件。小轿车要求工作尽可能平稳、无噪音,两轮齿数之和应选在50-60之间,对载重汽车,两轮齿数之和可以少些,以得到大的弯曲强度,但一般应大于40。

2 螺旋角与接触比的选择

螺旋角是沿节锥齿线变化的,大端的螺旋角较大,小端的较小,齿面宽中点螺旋角β为齿轮名义螺旋角。通常说得螺旋锥齿轮螺旋角就是指中点螺旋角。

主、被动轮的接触比是评定齿轮传动平稳、承载能力、耐久寿命、噪声的重要指标。增大接触比可以减少主、被动齿轮啮合时冲击,减少振动和噪声。一般接触比最小值1.5-1.8,当大于 2.0时,可得到较好的结果,但当接触比超过2.3时,增大了齿面的滑移摩擦,耐久寿命降低。加大螺旋角可以增大主、被动齿轮的接触比。因此,在保证主动轮强度基础上,选择略大螺旋角。螺旋角增大时,齿轮的轴向力也就随着增大,因此螺旋角应有一个适当的范围,以使齿轮的轴向力不过大而又得到较合理的重叠系数,汽车主减速器螺旋锥齿轮的螺旋角(对双曲面齿轮则是大、小齿轮中螺旋角平均值)在 35°-40°范围内,小轿车一般选用较大值以保证有较大的接触比,使之传动平稳、噪音低。载重汽车选用较小值以防止轴向力过大,通常推荐用35°。格里森制推荐用式(1)近似的预选螺旋锥齿轮与双全面小齿轮的名义螺旋角:

式(1)中,β1—预选名义螺旋角;

Z2—大轮齿数;Z1—小轮齿数;d2—大轮节圆直径;E—小轮偏置距。

最后选用螺旋角β与预选螺旋角之间差不得超过 5°。否则难以达到良好的强度平衡。

3 平均压角

在双曲面齿轮中,虽然大轮轮齿两侧齿面压力角是一样的,但小齿轮两侧的压力角是不相等的,因此压力角按平均压力角考虑。

增大压力角可以增加齿轮轮齿的强度,减少齿轮不产生根切的最少齿数,但对于尺寸小的齿轮,大压力角易使齿顶变尖及刀尖宽度过窄,并使齿轮的端面系数下降,所以在轻负荷工作的齿轮中一般采用较小压力角,可使齿轮运转平稳、噪音低。一般小轿车双曲面齿轮压力角的选择与平稳及噪音的关系较之与强度的关系更为密切。小轿车主减速器和分动器通常选用19°或21°15′的压力角,轻型载重汽车一般选用21°15′,重型载重汽车选用22°30′的压力角。

双曲面小齿轮齿侧的压力角如自然的不相等时,侧齿轮副在正反两个方向旋转时啮合线长度是一样的。而人为的控制使压力角不相等时,可使正反两个方向旋转时啮合线长度不相等。近年来的趋势是减小驱动侧(小齿轮轮齿凹面)压力角,以增大该侧的啮合线长度。这种做法增大了重叠系数,改善了传动的平稳性,降低了噪音。通常,在无明显根切的条件下,使小齿轮轮齿凹面压力角比其自然形成的压力角减少 2°,可显著的改善传动性能,但任何时候都不可把驱动侧压力角减少到使轴向力将小齿轮推向大齿轮,所以驱动侧压力角不得小于10°。为了避免非工作面压力角过大,所以小轿车用双曲面齿轮的平均压力角选19°或21°15′,当双曲面齿轮压力角较自然形成压力角相差 2°以上或小齿轮两侧压力角相差较大时,应检查小齿轮驱动侧(小齿轮轮齿凹面)齿根是否产生根切。

4 从动轮齿面宽

从理论上讲,增加齿面宽可以提高轮齿的强度和刚性,减少在啮合中的变形,增大接触比。但是齿面过宽,会使齿轮小端齿顶变尖,齿根槽过窄,造成齿顶崩齿和加工困难,影响齿轮寿命和强度,所以一般按被动轮外锥距的0.3倍或模数的 10倍选其较小者,对主动轮通常增加 10%较合适。对于汽车工业,主减速器圆弧锥齿轮齿面宽一般采用式(2)进行计算:

式(2)中,F--大轮齿面宽,dz--大轮节圆直径。

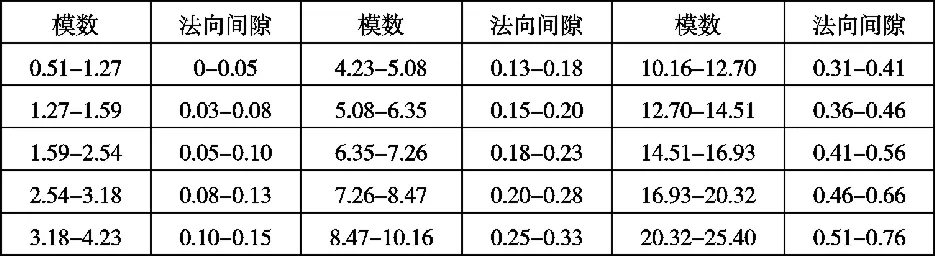

5 法向侧间隙

螺旋锥齿轮啮合时侧隙量根据齿轮模数和工作条件而定的。如果侧间隙过小,就会增加齿间润滑油膜的压力,引起振动,严重者甚至破坏齿面油膜,引起齿侧胶合。侧间隙过大则会引起冲击值过大,因此根据格里森制推荐,按表1选择模数与齿侧间隙:

表1

6 偏置距

双曲面齿轮传动中,小齿轮中心线对大齿轮中心线偏置距大小及方向是一个很重要的因素。偏置距、螺旋角大小以及指向是相互关联,因此应相关关联的确定参数。

偏置距过大将导致齿面纵向滑动的增大,从而引起齿面的磨损或擦伤。偏置距过小将不能充分发挥双曲面齿轮的特点。对于小轿车、轻型载重汽车动力传动来说,双曲面齿轮偏置距不应超过大齿轮节锥距的40%(或节圆直径的20%)。而对于越野汽车、载重汽车和公共汽车等重负荷传动,偏置距不应超过大齿轮节锥距的20%(或节圆直径的10-12%)。传动比愈大则偏置值也应愈大,大传动比的双曲面齿轮传动,小齿轮的偏置距可达大齿轮节圆直径的20%-30%,但当偏置距大于大齿轮节圆直接30%时,

应检查是否存在根切。

双曲面齿轮偏置方向的规定:

由大齿轮向齿面看去,并使小齿轮处于右侧,如果小齿轮在大齿轮中心线上方时,则为上偏置;在大齿轮中心线下方时,则为下偏置。下偏置时,小齿轮的螺旋方向是左旋,大齿轮为右旋;上偏置时,小齿轮的螺旋方向为右旋,大齿轮为左旋。在这些条件下,双曲面小齿轮节圆直径将比相应的螺旋齿轮的尺寸大。根据偏置距、螺旋角及传动比,双曲面小齿轮比相应的螺旋锥齿轮小轮直径可增大至30%。

7 齿轮材料及热处理

7.1 材料选择

对于汽车齿轮材料,要求强度高、韧性好、耐磨性佳,同时还要求能保证在截面上获得必要淬透性、渗透性深度,以便保证在一定的受力面内保持较均匀的综合机械性能,如一般选择20CrMnTi、20CrMnMo、17CrNiMo6等齿轮钢。

7.2 热处理

汽车齿轮一般选用低碳合金钢,采用渗碳淬火+回火。渗碳层一般为(0.15-0.20)倍模数。渗层的表面硬度58-62HRC。齿轮心部硬度太低,重载时易产生塑性变形,一般齿轮心部硬度33-42HRC。

8 总结

以上讨论是齿轮设计时常用的一些参数,在实际设计时,它们是相互关联、相互作用的,根据实际合理选用,以提高齿轮设计质量和降低制造成本。

参考文献

[1] 成大先.机械设计手册(第四版)[M].北京:化学工业出版社,2002.

[2] 曾韬.螺旋锥齿轮设计与加工[M].哈尔滨:哈尔滨工业大学出版社,1989.