矿用对旋轴流式通风机气动噪声分析

甄志勇

(阳煤集团平舒煤业有限责任公司, 山西 阳泉 045000)

引言

随着经济发展速度的加快,安全生产成为经济发展过程中的重中之重问题,针对安全事故频发的煤矿企业,顺利通风对安全生产有重要影响。矿用对旋轴流式通风机广泛应用于矿下通风,能够确保矿井的安全生产。在使用通风机过程,振动和噪声是主要问题之一。通风机气动噪声主要是由于气流而产生的,因此,需要对气流进行控制噪声。下面通过试验的方法对噪声源产生的原因及特征进行分析。

1 采集和分析试验数据

1.1 通风机试验台

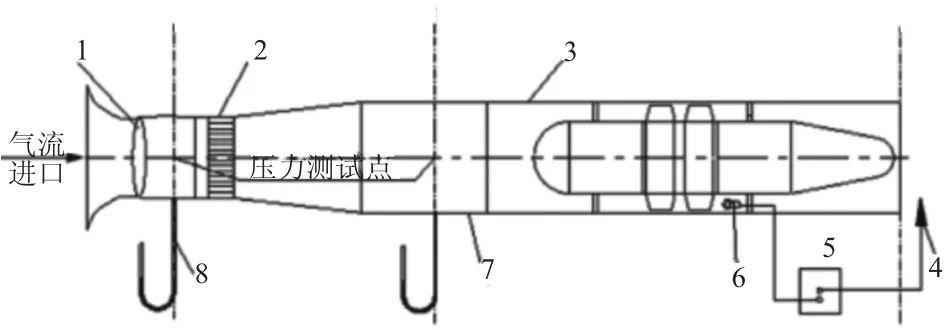

在试验过程中,可进行相关部件的调整或是拆装进行不同参数的试验。其中,气流调节阀(1)、整流罩(2)、测试风筒(3)、传声器(4)、采集面板(5)、气体压力传感器(6)、对旋轴流式通风机(7)、U形测压计组成通风机试验台(8),其试验点设置如图1所示。

图1 通风机试验台测点布置

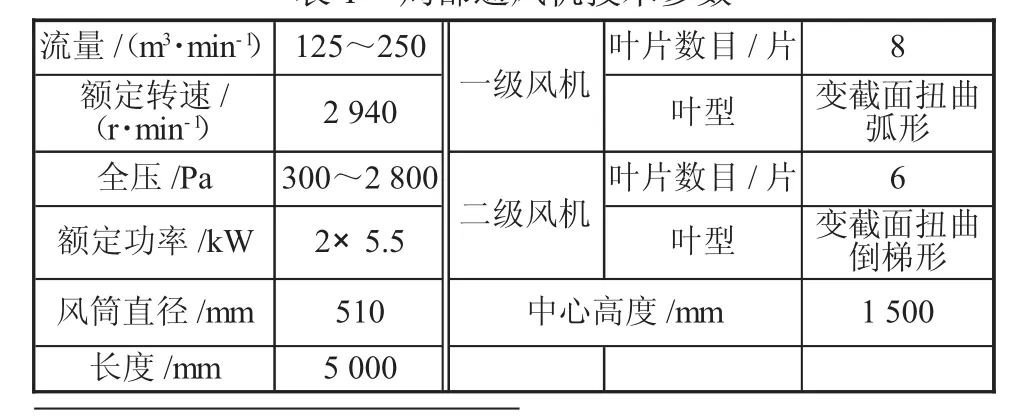

矿用KDF-5型低噪声对旋轴流式局部通风机技术参数如表1所列。

表1 局部通风机技术参数

1.2 测量噪声声压级结果分析

在各种工况下对声级计中试验及测量倍频程滤波器,其A级声的工况为61 dB,远小于测试中工况91.5 dB和92.8 dB[1],因此,可分析出,正常情况下环境对通风机的噪声影响较小,几乎可忽略不计。而各个工况下的频率声级如表2所示,工况中的大于国际85 dB(A),需要加强对工况中通风机本身噪声研究。

表2 各工况倍频程声压级 dB

2 通风机噪声分析

进行噪声频谱的分析就要对噪声源进行确定,还要根据接收点的不同进行相应情况分析。在试验过程中,针对通风机状况,将一级和二级叶片作为噪声源,在实施过程中设立接收点(通风机出口1 m处,倾斜45°)。根据实际情况,将时间精度下音源发生的曲面变化过程利用流场的方式计算出来,并进行音源数据变化的测算,通过对噪声检测点的分析计算声音压强信号。

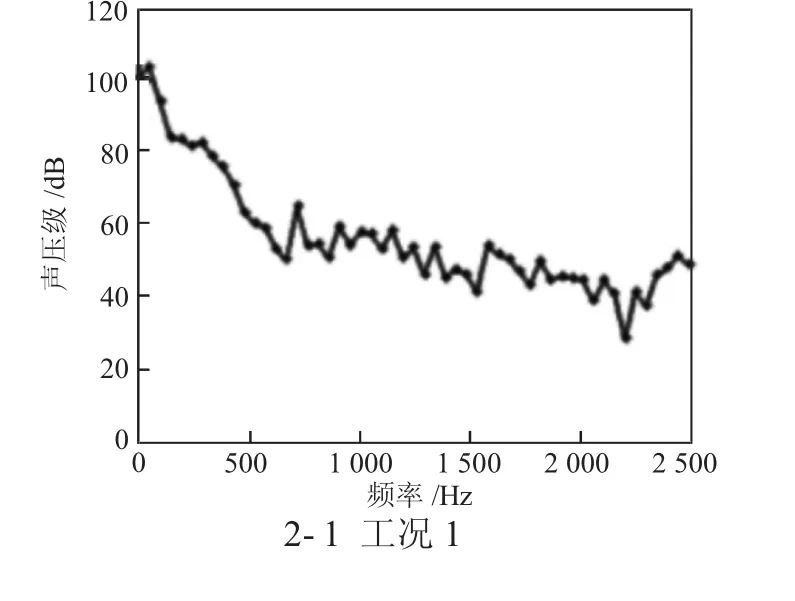

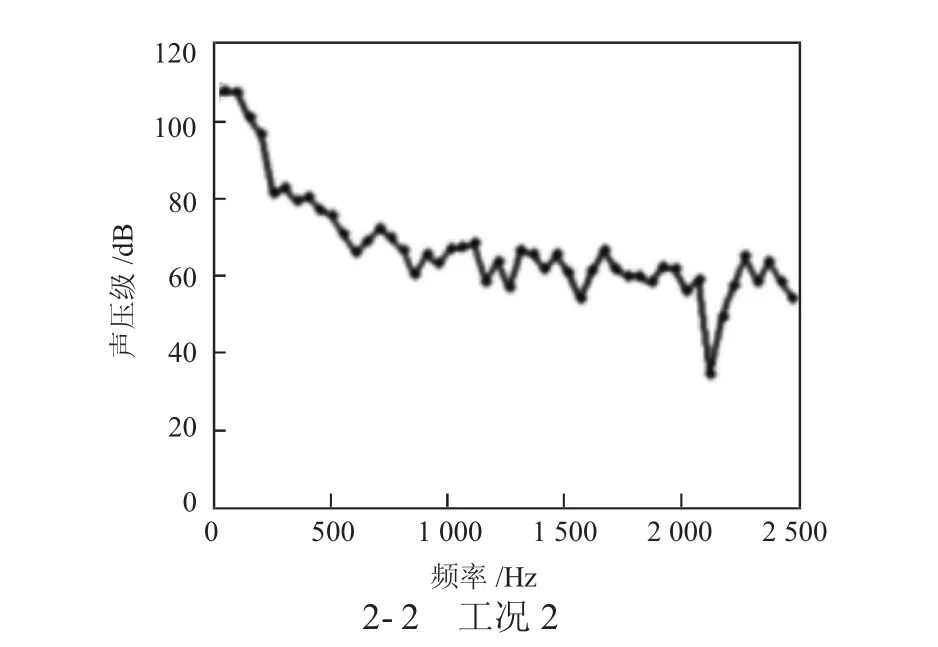

在图2中,噪声的变化图反应出声压级最大处的接收点为250 Hz,随着声压级的增大,显示频率降低,噪声频率范围是0~500 Hz。在不同频率的声压级的影响下,进而叠加产生噪声。

图2 各工况噪声频谱曲线

当将位于通风机的超细玻璃纤维噪音值降低,降低16 dB后实际试验与估量值之间的误差值为4 dB,因此,可将数值模拟的方式来测量通风机气动噪音的结果。结合各工况压力面进行分析,不难发现:处于工况1的一级叶片压力值波动不大,在试验过程中基本可以忽视,二级叶片只有在叶顶附近出现压力波动。在工况2中,压力值波动范围较大,一级叶片波动较大,其叶尖也随之呈现较大波动现象,其中,二级波动幅度工况2较工况1更大。在二级叶片中,受到入口流动无紊乱的影响,其叶内流场无规律可循。另外,在变化强度上,一级叶片较二级叶片大。通过对压力及吸力两个面进行综合分析可知,在强度上,吸力面较压力面大,压力波动较大的区域处于叶片前缘和叶尖附近,可推出这两处是产生噪音的主要场所[2]。

3 风机降噪音策略

通过对通风机噪声进行测试,对其噪声产生原因及特征分析,气动性能的优化能够有效降低空气动力中的噪声,有效缓解噪声产生的影响。对噪声进行试验时,考虑到经济的原因,主要采用一级叶型式机翼和二级叶型圆弧形,实现成功试验。当气体通过二级圆弧形机翼时,就会产生附面层分离现象,导致流动的损失;其中,一级叶片数为8个,二级叶片数为6个,这两者叶片数的差异容易导致两级叶轮气流脉动在试验过程中互相叠加,不利于叶轮进行协调和平稳工作,影响通风机的正常效率。在风机中,其轴向距离是7.23 cm,在叶栅中容易影响气流,容易让其趋于均匀,然而,如果轴向尺寸在使用过程中逐渐增大,容易导致在叶道内的气流磨差加大损失,不利于整个通风机的正常运转。受到加工要求等的影响,其径向间隙是3 mm,在试验过程中,较大径向的间隙容易导致页顶气流的泄露加大,在这种情况下容易造成通风机的损失加大,造成较大经济损失。

3.1 优化气动参数

1)在实施过程中,将两种叶轮片的数量进行合理布置,选择合理叶轮片数目。为减少由于两级叶轮运行过程中气流脉动不同而引起的叠加影响带来的损失,保证两种类型的叶轮在稳定运行的同时,将两级的叶轮片数设置为互为质数,进行叶轮片数目的合理设置。

2)对二级叶轮进行优化。受到二级叶轮气流速度较大的影响,其对风机的运行噪音产生较大不确定性,出现问题较为明显。实施过程中,为了达到两级叶轮输出的负荷相同目标,利用具体措施对其进行调整。

3)利用流动损失较小的翼型作为机翼。为减少噪声,优化工作流程,减少气流在流经叶片过程中的损失现象,将两级的翼型进行优化,一般采用变截面是LS的型号。

4)两级轴向和径向间隙的合理选择。减少噪声则是根据具体情况对机器设备进行调整,在调整中,为确保在进入二级叶片中的气流达到均匀状态。另外,针对径向间隙对风机的影响情况,在径向间隙上,需要根据噪声的最低水平进行大小实施,实现将潜流与二次流的损失降到最低,将选择范围设置成0.5~1 mm 之间[3]。

3.2 优化可达到的效果

进行优化后,减小了轴向间隙,将优化后的通风机与优化前进行比较可知,在流场中,改造后的一级叶轮直接进入到二级叶轮中,两者间存在漩涡,不利于流场的影响,在实施过程中,流场减短,涡流也减少,对优化矿井通风有利。未进行优化前,通风机的叶片中,叶片的凸面压力小于凹面压力,位于叶顶附近位置产生较为明显的尖端涡及速度递变现象。通过优化,通风机的轴向间隙随之减小,其叶顶涡流得到有效减小,叶片由于二级叶轮机翼型叶片的使用,其气流轴向间隙动能得到增加,对气流在叶片凸面的分离进行了推迟。对通风机使用二级叶轮后的状况进行观察可知,通过优化后,通风机流道处于更加平稳的状态。

4 结语

通过此次对通风机噪声的试验和分析,解决了矿用KDF-5局部通风机振动剧烈和噪声大等问题,优化后的通风机处于平稳状态,极大地提高了通风机在煤矿生产中的工作效率,对矿井安全生产有着重要意义。

参考文献

[1]张文斌,李成成,黄志东.液体粘性软起动装置在主煤流运输系统中的应用[J].电工技术,2015(3):77-79.

[2]王秀明,傅贵,祝楷,等.基于设备设施分类角度的煤矿瓦斯爆炸事故原因分析[J].煤矿安全,2015(11):81-83.

[3]孙玉梅,高爱梅,王庆海.液黏软起动装置冷却系统设计与研究[J].煤炭技术,2016(1):56-58.