中板轧机万向轴国产化选型分析

黄 强

(江阴兴澄特种钢铁有限公司,江苏无锡 214400)

1 概述

兴澄特钢中板产线主要设备是意大利达涅利公司设计生产的进口设备,一台轧制力为80000 kN的轧机,年产120万t钢板。轧机万向轴为十字轴式,主电机端回转直径为1000 mm,轧辊端回转直径为 860 mm。轧机万向轴总长度为 11640(+205/-210)mm,轧机主电机功率为8000 kW,主电机转速为0/85/220 r/min,最大倾角5°。万向轴分上下水平布置,分别与上下辊配套使用,上下尺寸均相同。万向轴辊端轴套、辊端十字包、短轴、中间轴、电机端十字包、电机端连接法兰6部分组成。其中十字包又包括十字轴、叉头等关键部件,这些部件通常选用优质合金结构钢锻件,经多种热处理工序和机加工工序制成。它所具备高强度、高硬度和耐磨的特性,是保证主传动万向轴扭矩传递和工作寿命的关键。万向轴采用单元模块化结构,将十字包、轴套等设计成独立单元,各单元间使用端面齿和12.9级强度螺栓连接,各单元可以单独更换,拆装方便。

2 关键零件选型计算

根据主电机功率转速、扭矩和电机与轧辊端距离,万向轴水平布置能满足轧制扭矩要求。

2.1 十字轴材料、强度分析计算

2.1.1 材料参数

十字轴材质:20Cr2Ni4A;

表面光洁度:1.6 μm;

单根轴传递最大理论转矩公式:T=9.55Pw/n

式中,Pw——驱动功率,Pw=8000 kW;

n——最小工作转速,n=80 r/min;

计算得出:T=955 kN·m。

2.1.2 十字轴强度计算

主要研究回转直径860 mm十字包组件的十字轴。

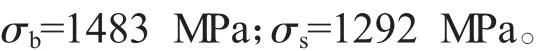

十字轴主要失效形式为轴颈在轴肩处弯曲强度不足,此处应力最大(见图1十字轴有限元分析)。十字轴最大应力发生在截面A-A处(见图2十字轴受力分析),已知万向轴传递最大转矩T,可求出作用在十字轴轴颈中部的力P。

图1 十字轴有限元分析

图2 十字轴受力分析

(1)P=T/2R

式中,十字轴中心到轴颈中部的距离R=299 mm;

万向轴传递最大转矩T=955 kN·m=9.55×108N·mm。

计算得出:P=1.6×106N。

(2)A-A截面弯矩MW=P×S

式中,轴颈中部到轴肩的距离S=105 mm。

计算得出:MW=1.6×106×105=1.68×108N·mm。

(3)A-A截面弯曲应力为σW=MW/W

式中,A-A截面抗弯截面系数W=πd3/32;

危险A-A截面直径d=290 mm。

计算得出:σW=MW/W=1.68×108×32/πd3=70.1 N/mm2。

(4)许用弯曲应力[σ]:[σ]=σb/n式中,σb——材料抗拉强度;

n——安全系数(考虑轧机万向轴受循环应力和较大冲击,一般取n=5)。

故 [σ]=1483 N/mm2/5=296.6 N/mm2。

根据危险截面所受应力计算结果,σW<[σ]。

由此可见,选用该型号尺寸万向轴十字轴符合使用要求。

2.2 叉头材料、强度分析计算

2.2.1 材料参数

叉头材质:34CrNi3MoA;

σb=805 MPa(经调质处理);

单根轴传递最大理论转矩公式:T=9.55Pw/n

式中,Pw——驱动功率,Pw=8000 kW;

n——最小工作转速,n=80 r/min。

计算得出:T=955 kN·m。

2.2.2 叉头强度计算

主要研究回转直径860 mm十字包组件的叉头。

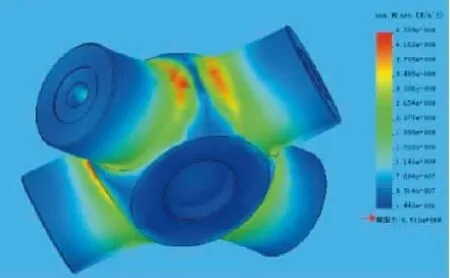

叉头与十字轴组成的十字包组件,在工作过程中,产生支承反力,叉头体受到弯曲和剪切,一般在与十字轴轴头中心线成45°的Ⅰ-Ⅰ截面上产生的应力最大,可作为强度计算的危险截面,见图3十字轴式叉头有限元分析和图4十字轴式叉头受力图。在危险截面Ⅰ-Ⅰ处,已知万向轴传递最大转矩T,可求出作用在叉头镗孔上的力P。

图3 十字轴式叉头有限元分析

图4 十字轴式叉头受力分析

(1)P=2T/L;

式中,十字轴端作用力P的力臂L=588 mm;

万向轴传递最大转矩T=955 kN·m=9.55×108N·mm。

计算得出:P=3.2×106N。 图中被计算的Ⅰ-Ⅰ截面与叉头轴线间夹角θ=45°,叉头孔所受的力P,Ⅰ-Ⅰ截面承受弯曲力矩和扭转力矩。为简化计算,在计算危险截面抗弯模量和抗扭模量时,把断面转化为相似的梯形断面。

(2)Ⅰ-Ⅰ截面弯矩MW=P×x1

式中,叉头孔中部作用点到Ⅰ-Ⅰ截面的距离x1=200 mm。

计算得出:MW=3.2×106×200=6.4×108N·mm。(3)Ⅰ-Ⅰ截面弯曲应力为σW=MW/W

式中,Ⅰ-Ⅰ截面抗弯截面系数W=

危险Ⅰ-Ⅰ截面 C1=250 mm;C2=150 mm;C3=300 mm。

计算得出:σW=MW/W=6.4×108/7.3×106=87.7 N/mm2。

(4)Ⅰ-Ⅰ截面剪切应力为τW=P×x2/WK

式中,叉头孔中部作用点到Ⅰ-Ⅰ截面对称中心线距离x2=180 mm。

Ⅰ- Ⅰ截面抗扭截面系数

系数 γ=(C2+C3)/C1;断面长宽比,取 γ=0.415。

危险Ⅰ-Ⅰ截面 C1=250 mm;C2=150 mm;C3=300 mm。

计算得出:τW=P×x2/WK=3.2×106×180/1.17×107=49.2 N/mm2。

(5)由强度理论,可以得出强度条件:

(6)许用弯曲应力[σ]:[σ]=σb/n

式中,σb为材料抗拉强度,n为安全系数(考虑轧机万向轴受循环应力和较大冲击,一般取n=5)。

故[σ]=805/5=161 N/mm2。

根据危险截面所受应力计算结果,σ<[σ]。

由此可见,选用该型号尺寸万向轴符合使用要求。

2.3 轴承接触疲劳寿命计算

为了保证万向轴在长期不同的环境下工作,在设计制造上采用了不同形式的密封结构和轴承滚动体布置。装在十字轴上的滚动轴承是十字轴式万向轴的又一关键设部件,在万向轴选型时要对轴承接触疲劳寿命进行校核。轴承接触疲劳寿命LN按下式校核:

式中,KL——轴承容量系数,KL=16.18×106;

K1——原动机系数,电动机K1=1;

n——最小工作转速,n=80 r/min;

T——理论转矩,T=955 kN·m;

β——最大工作倾角,β=5°;

LNmin——设计要求最短寿命。

计算得:LN=KL×1010/K1×n×β×T10/3=4.7×104h

根据轴承接触疲劳寿命计算结果符合设计要求的最短寿命。

3 结束语

通过对国产万向轴的结构组成的分析,对主要部件十字轴、叉头的受力分析计算以及轴承疲劳寿命计算,能够满足大扭矩板材轧机的设计寿命要求。兴澄中板生产线自投产使用至今,万向轴使用状况良好,满足轧钢工艺要求,未出现各类重大设备事故,实践证明了国产化万向轴能够满足大扭矩板材轧机的的使用。

[参考文献]

[1]马鞍山钢铁设计院等.中小型轧钢机械设计与计算[M].北京:冶金工业出版社,1979.

[2]邹家祥.轧钢机械[M].北京:冶金工业出版社,1999.

[3]成大先.机械设计手册(第5版)[M].北京:化学工业出版社,2014.