单轨游览车轨道钢梁制作工艺研究

陶庆重, 薛伟锋

(株洲中车特种装备科技有限公司,湖南株洲412001)

0 引言

近年来,随着国内旅游业的迅速发展,越来越多的旅游景点为了保护景区的原始风貌,同时适应复杂多变的地形,以及打造景区的特色,开始采用单轨高架游览车作为景区内乘客运输工具。而在单轨高架游览车中,箱型钢梁作为承载游览车的载体,对于乘客的安全及舒适性有着很重要的作用,因此对单轨游览车箱型钢梁制作工艺进行研究就显得尤为重要。

1 箱型钢梁结构

箱型钢梁主要是指其截面形状与普通箱子截面相同,且使用钢材焊接而成,因此称之为箱型钢梁,如图1所示。箱型钢梁具有一定的先进性和优越性,常用于龙门吊机、单轨车轨道等大型的承重结构。

图1 箱型梁结构

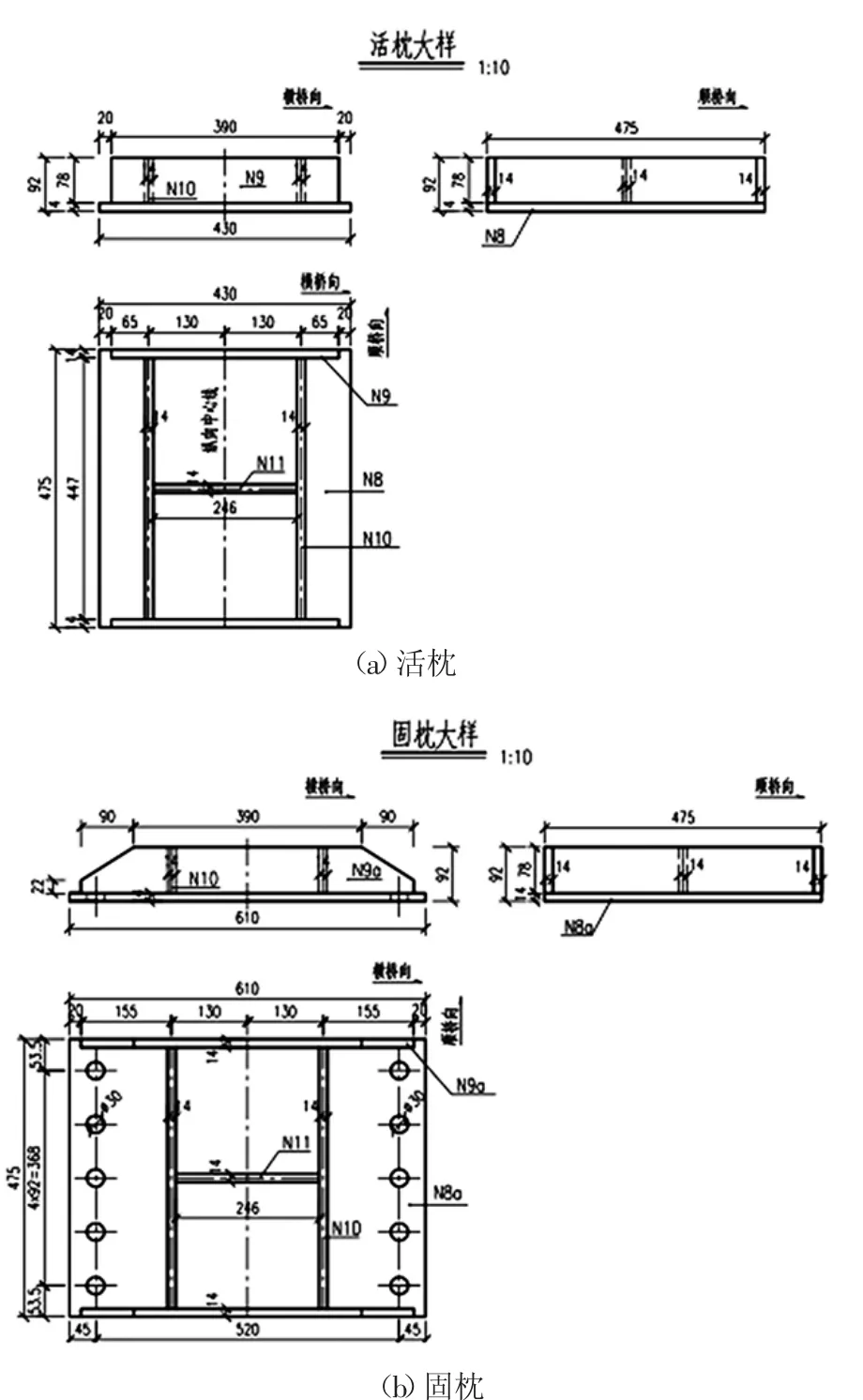

1)箱型钢梁类型有直线梁、平曲梁、竖曲梁以及三维梁等4种;2)箱型钢梁由上翼板、下翼板、两侧的腹板以及箱体内的横纵向加强筋板组成;3)考虑到热胀冷缩的问题,箱型钢梁下有固枕和活枕之分,如图2所示;4)考虑到车子车轮运行位置的平滑状况及钢梁间对接缝的缝隙宽度问题,有燕尾槽接口;5)轨道钢梁的安装在固枕端是直接用螺栓紧固,活枕端有压板压块压装。

图2 箱型钢梁下的枕结构

2 箱形钢梁主要控制项点及难点

1)箱型钢梁的制作存在严重的扭曲问题,需要控制扭曲;2)箱型钢梁的组装顺序及焊接顺序严重影响箱型钢梁的成型;3)曲线梁的制作难度及扭曲问题比直线梁更严重;4)相邻梁体的燕尾槽对正问题及翼板、腹板间隙控制难度较大;5)固枕活枕的焊接位置对梁体高度的影响及安装时梁体方向引起的错位影响;6)设计公差对安装过程的影响;7)环境温度对安装过程的影响;8)项目周期对轨道钢梁制作质量的影响。

3 箱型钢梁制作工艺

首先分析游览车在轨道钢梁上的运行状况:由主动力轮在箱型钢梁顶板上运动,这样就需考虑钢梁间隙的大小对车体整体运行过程中的震动问题,当缝隙过宽,即会在运行中车体有上下起伏感以及对轮胎的损伤;钢梁腹板有导向轮及防偏轮运动,缝隙过宽同样会影响车体的平稳过渡,并且会造成车体的左右摆动,同时,由于防偏轮直径较小,因此钢梁间缝隙的大小会直接影响轮子的使用寿命及车体运行的舒适度。

结合车体的运行状况以及以上轨道钢梁制作难点,我们采取如图3所示工艺流程及工艺措施来控制梁体的制作质量。

图3 工艺流程及工艺措施

1)板料在下料之前,应当根据设计要求尺寸与原材料钢板的规格进行定尺,尽可能减少原材料的浪费。因该箱型钢梁翼板与腹板连接的焊缝要求为全融透焊缝,故腹板两端需要开45°坡口,在下料过程中如果采用火焰下料的方式,则需要腹板单边留量1 mm,如采用等离子或者激光下料,腹板两端可不留余量。

2)下料完成之后,针对产生弯曲的板料使用压板机进行调平,保证原材料的平面度,调平之后在板料上划线确定坡口位置,然后使用铣边机或者坡口机开45°坡口。

3)对梁体进行拼装,拼装需在工作平台上进行,工作平台需经过校平。这样可以保证箱型钢梁组装时有共同基准,能够更有效、更直观地检验组装;能够及时发现制作时的钢梁问题,及时进行纠正,不会对后续焊接产生不良的影响。

4)箱型钢梁在进行组装过程中,鉴于上翼板属于行走面,较为重要,工艺建议采取反面组装的方式,将上翼板放置在平台上,将其与腹板及中间隔板进行组装并点焊固定,为保证产品能够达到全融透,翼板与腹板焊缝处需留2~3 mm的间隙,中间加衬垫,但衬垫两端比焊缝需各长50 mm,并在同一条直线上,衬垫需要焊接牢固,防止脱落。

5)将组装好的箱型结构使用专用夹具进行装夹,考虑到对焊缝进行满焊之后翼板伸出部分会往焊接方向收缩,故装夹的时候将翼板伸出部分向焊缝反方向预留3~4 mm的反变形量,以保证焊接完成之后上翼板的平面度。在焊接过程中,因考虑到板厚为16 mm,故焊接电流需控制在220~260 A,焊接电压控制在24~30 V。

6)在上翼板、腹板及内部加强筋板焊接完成之后,在下翼板端衬垫固定之后,再进行下翼板的盖板,采用与上翼板相同的方法预留反变形量防止下翼板伸出部分出现下垂的现象(在箱型钢梁上下翼板焊接完成之后,两端的封板暂不进行封闭)。

7)4条主焊缝焊接完成之后,对焊缝进行磁粉及超声波探伤,如发现缺陷,则需将缺陷处焊缝刨开,重新焊接之后再进行探伤确认。

8)对产品的平面度、梁体扭曲及挠度进行检查,如果发现该类尺寸出现超差的现象,需在此阶段进行调整。因为钢梁体的调校时机很重要,箱型钢梁端口属于闭合结构,闭合结构具有更好的抗扭曲性能。如果梁体在组装过程中发生扭曲现象时,在两端盖板封闭前进行扭曲调整,因为开式结构抗扭曲性能相对来说更容易调整梁体的扭曲。

9)在梁体检查合格之后,将两端的封板进行封闭,封闭完成之后再对产品所有项点进行检查。此时就算是梁体出现扭曲超差也会很小,可以使用火调进行调整。产品合格之后对梁体喷砂油漆。

4 其余注意项点

1)对于曲线梁的制作,胎模的使用尤为重要,因为曲线梁的端口处属于自由状态,在安装对接过程中会产生突变,导致车体运行不符合运行要求。工艺确定了焊接胎模,保证了曲线梁的制作质量。

2)轨道钢梁燕尾槽的处理,工艺要求采用统一的模子来配切,这样保证了燕尾槽的一致性,在安装过程中也会统一翼板与腹板的间距;另外,腹板上燕尾槽的方向采用与钢梁顶板垂直的角度,保证了在调整轨道面的时候能够一次性地调整好梁体间隙,一次到位。

3)从设计图样上来看,固、活枕均在梁体的端部位置,当梁体出现下挠或者上拱时即会导致钢梁体间间隙尺寸不一致,并且固、活枕下平面与轨道面的平行以及高度也是影响轨道安装的重要因素,工艺建议采用只焊接一端固枕或活枕的方式,在现场安装时调节高度及修配接口位置后再进行焊接,能够节省钢梁体安装工作量。

4)由于环境温度对梁体热胀冷缩的影响,会导致梁体在伸缩过程中,偏离最初始的安装位置而在活枕压块的限位范围内运动,导致梁体间的错台,因此,在调整梁体的平面度及间隙后,工艺要求一次性安装到位,对螺栓打扭矩,并且对轨道钢梁加焊导向定位板以防止梁体偏离中心线方向的运动。

5)工艺建议在进行梁体设计时,必须考虑误差的消除,如:安装间隙如果小于钢梁体的制作公差,必须考虑消除误差的措施或者装置,以消除误差造成的安装问题。

6)由于轨道钢梁的数量一般比较庞大,工艺要求提高工艺装备的可靠性及自动化程度,能够更有效地提高工作效率,如:采用自动化程度更高的埋弧焊代替气保焊,专业的调平设备代替人工火焰调整梁体的平面度及扭曲等。

5 结语

公司某项目在前期制作过程中,因为未采取平台、胎模等方式对产品进行制作,导致产品出现一系列质量问题,严重影响了产品的周期及质量,后续对梁体制作工艺进行分析之后,由工艺部门进行指导,极大改善了箱型钢梁的制作质量,成功制作出跨度长达15 m,整体平面度小于3 mm,整体扭曲度小于5 mm的箱型钢梁,并且节约了制作周期,使产品最终按质按量地发送至现场并顺利安装完成,使该项目高架游览车顺利运行并得到客户好评。

[参考文献]

[1] 张永生,陆存斌,李涛.大跨度箱型梁焊接变形的控制措施[J].安装,2008(12):22-23.

[2] 刘志勇.箱型梁的焊接变形控制[J].商品与质量·学术观察,2013(1):73.

[3] 陈蕊军.箱型梁制作焊接变形控制探讨[J].金属制品,2008,34(4):31-34.

[4] 张斌,寇朝显.典型箱型梁特厚板焊接变形控制[J].焊接,2006(8):53-55.

[5] 葛云龙.箱型梁改进组装焊接工艺减少焊接变形措施讨论[J].工程技术:全文版,2017(1):301.

[6] 成大先.机械设计手册[M].北京:化学工业出版社,2011:3-12.

[7] 王洪光.实用焊接工艺手册[M].北京:化学工业出版社,2010:4-1.

[8] 盖园,乔宝峰,周建宏.大型箱型梁制作工艺[J].化学工程与装备,2014(7):132-134.

[9] 严德洪.钢箱梁制作工艺及现场拼接控制[J].钢结构,2006,21(2):64-68.

[10]高强,吕先虎.钢箱梁制作工艺及现场拼装控制要点研究论述[J].工程技术:文摘版:86.

[11]贾西坤.钢箱梁制造、焊接及质量控制[J].北京电力高等专科学校学报(自然科学版),2012,29(8):106-107.

[12]杨淑芬,赵红星.对大型金属箱型梁焊接与矫正方法的探讨[J].建筑工程技术与设计,2013(12):177-178.

[13] 张伟,李伟.薄壁箱型梁制作工艺[J].科技资讯,2012(14):52-54.

[14] 蔡静.轨道用箱型梁的制作方法[J].科技创新导报,2009(36):61-62.

[15]武芳文,张庆开,李长学.曲线桥单箱多室钢箱梁制作技术与质量控制[J].铁道建筑,2016(3):21-24.