崇信电厂2×660MW给水泵组变频改造及振动故障处理

徐晓峰, 田进德, 贺博, 李金颖

(1.中国电建集团上海能源装备有限公司,上海201316;2.中国水利水电第四工程局有限公司,西宁810007)

0 引言

给水泵组作为火力发电厂主要辅机,其运行的经济性和可靠性直接关系到机组能否安全经济运行。随着火力发电机组容量的增加,给水泵组功率增加明显,对给水泵组进行节能改造可降低厂用电。对于负荷多变的电厂,其给水泵在偏离额定工况运行时效率降低,增加了能耗,因此对其给水泵组进行优化改造后的节电效果更为明显[1]。振动作为一种复杂的物理现象,在不同领域有利有弊。在旋转机械设备中,振动会降低设备可靠性及使用寿命,严重情况下造成设备损坏。给水泵作为典型的旋转机械,振动作为衡量其稳定运行的重要指标,往往需在泵组中设置振动监测装置,监测其运行状况。

本文主要介绍崇信电厂2×660 MW给水泵组变频改造及2号机A给水泵振动故障处理,可为相似机组改造及故障处理提供参考。

1 给水泵组配置

崇信电厂2×660 MW超临界机组采用直接空冷、双缸双排气技术,给水泵组采用电动驱动方式,布置在汽机房0 m层,除氧器布置在14.7 m层。

1.1 改造前泵组配置

改造前机组采用3×35%容量电动给水泵组,每台泵组采用同轴布置,电动机通过副轴伸端驱动前置泵,通过主轴伸端驱动偶合器带动给水泵。改造前机组采用沈阳水泵厂MDG346给水泵,YNKn400/300J前置泵,液力偶合器采用日本荏原GCH104A1-54D。

1.2 改造后泵组配置

改造后机组保留1台35%容量的电动给水泵组做为启动备用泵组,同时在原有台位上布置2台50%容量的给水泵组,每台泵组其前置泵由定速电动机单独驱动,给水泵通过2级高压电动机变频电动机加齿轮箱增速驱动。新配50%容量给水泵的电动机,采用高压变频器一拖一的控制方式。改造后机组采用上海能源装备有限公司的HPT300-340M给水泵,HZB253-640前置泵,齿轮箱采用德国亨舍尔HTG540。拆除偶合器工作油及润滑油冷却器,在其位置上布置XYZ-580型稀油站对给水泵及电动机进行润滑,同时为增加给水泵组的安全可靠性,在高位布置事故油箱,保证给水泵组在稀油站失电情况下能安全平稳停机。

2 变频改造前后节电效果

针对电厂实际运行情况,选取660 MW、600 MW、530 MW、450 MW、400 MW及最低负荷工况等典型负荷工况进行节电分析。如表1所示,经过变频改造后在不同负荷工况下,均有较好的节电效果,且在低负荷工况下,节电效果更明显,当负荷低于450 MW,其节电效果超过50%。出现这种原因主要与偶合器的运行特性曲线有关。偶合器在额定转速及功率下其效率较高约为95%~96%,但随着转速降低,其效率降低,当转速降低到额定转速的75%以下时效率陡降。

由于无660 MW、600 MW、530 MW、450 MW、400 MW等工况的详细的年运行小时分配数,所以按机组年运行4000 h、平均400 MW负荷、上网电价0.33元/(kW·h)估算,单台机组改造每年可为电厂节约厂用电2900万kW·h,节省电费957万余元。

3 给水泵振动故障排查方案

给水泵振动的根源是转子的振动,转子的振动包括转轴和轴承的振动。通过监测轴振及轴承振动均可以反映泵组运行情况。该项目采用涡流传感器对轴振幅进行监测。

表1 变频改造前后机组节电参数对比

3.1 给水泵振动情况

在完成崇信电厂2×660 MW机组4台给水泵组变频改造施工后,分别对4台给水泵组进行调试。调试分为单调和联调,首先分别对变频器、电动机进行单独调试;其次电动机带齿轮箱联调;最后,电动机带齿轮箱和给水泵联调。

调试过程中1号机A、B给水泵及2号机B给水泵均运行正常。2号机A给水泵,电动机单调,运行参数正常;电动机带齿轮箱联调,齿轮箱、电动机运行参数正常;电动机带齿轮箱和给水泵联调,给水泵轴振超过100 μm报警值,达到125 μm停机。

3.2 给水泵振动故障排查

造成给2号机A给水泵轴振超标原因较多,需依据排查的难易程度一一排查处理,其排查处理步骤如下:1)振动测量设备及线路故障——排查振动测量装置及系统测点;2)润滑系统问题——检查润滑油油压、油量、油质;3)转子对中问题——排查联轴器对中情况、基础安装;4)轴承安装问题——排查传动端、自由端径向轴承、推力轴承安装情况;5)整个转子动平衡问题——采用外界动平衡系统进行测量,计算转子不平衡量并作平衡。

按照上述步骤1)~步骤5)进行处理,确认了2号机A给水泵振动是整个转子动平衡问题引起的,需进行进一步处理。

4 给水泵转子系统现场动平衡

4.1 测点布置

2号机A给水泵振动监测点布置在给水泵两侧(采用X、Y向布置,共4点,具体布置方式如图1所示),现场动平衡过程以此4点轴振振幅为评判依据。

图1 现场动平衡测点布置图

振动测量传感器借用安装于给水泵两侧的轴振传感器,键相信号取自自行安装的光电传感器,采用Bodev BD8000设备进行现场测量及分析。

4.2 振动测量及分析

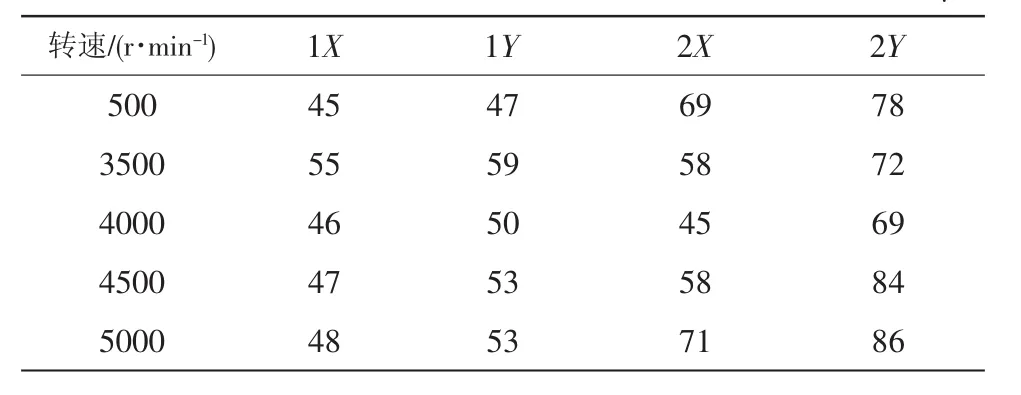

2号机A给水泵额定转速5827 r/min,考虑调试阶段现场情况,给水需通过小流量回路进入除氧器,故给水泵转速不能大于5000 r/min。同时依据1号机A、B实际运行情况,当给水泵转速大于3000 r/min,轴振增加趋于平缓。故给水泵转速测量取0~5000 r/min,平衡前机组升速过程轴振振幅数据见表2。

表2 平衡前轴振振幅 μm

对于旋转设备,转速小于500 r/min轴振显示值为偏摆值,高转速产生真实振动时,偏摆值会迭加到振动值中。2号机A给水泵500 r/min以下,转子两侧轴承偏摆值超标,偏摆值以一倍频为主,产生一倍频偏摆值的原因有:1)转子晃度大;2)测量轴径表面同心度差[2-4]。偏摆值在机组高转速时,迭加在真实振动值中,通过计算,该机组2号轴承5000 r/min时真实振动值超过90 μm。真实振动由转子质量不平衡引起。现场消除偏摆值难度较大,偏摆值为虚假振动值,可在机组运行时从振动显示值中直接扣除。偏摆值超标不影响机组安全运行。真实振动值由转子质量不平衡引起,需进行现场动平衡处理。

4.3 现场动平衡

依据上述测量及分析,对2号机A给水泵进行现场动平衡,平衡加重位置选在给水泵与齿轮箱联轴器给水泵侧。经过2次试加重之后,最终加重重量为160 g,加重方案为如图2所示。

图2 加重示意图

加重平衡后开机,升速过程2号机组A给水泵两端轴振得到明显改善,各轴承真实振动均达到良好水平。平衡后升速过程轴振数据见表3。

表3 平衡后轴振数据 μm

5 结论

对崇信电厂2×660 MW给水泵组进行变频改造,经过改造后机组节电效果明显,2台机组每年可节电5800万kW·h,节省电费约2000万元,具有可观的效益,改造费用可在5 a内收回。对于同类型机组的节能改造具有一定的参考价值;同时对于2号机A给水泵的振动超标问题,采用合理的现场动平衡方法可有效降低机组振动,保证机组稳定运行,对于电动给水泵的振动处理有一定的借鉴意义。

[参 考 文 献]

[1] 白晓,张昌斌.火电厂节能减排设计的主要途径[J].电力勘测设计,2008(5):71-77.

[2] 杨绍宇,刘晓锋,童小忠,等.大型锅炉高能给水泵振动故障分析与诊断方法[J].汽轮机技术,2006,48(3):230-232.

[3] 安连锁,王松岭,侯军虎,等.电站锅炉给水泵振动机理及振动监测中的分频段控制技术[J].流体机械,2000,28(11):19-21.

[4] 陈芍桦,王礼梅,蒋学奎,等.锅炉给水泵振动分析及处理措施[J].中国设备工程,2014(2):72.

[5] 王四季,廖明夫.转子现场动平衡技术研究[J].机械科学与技术,2005,24(12):1510-1514.