动车组中间车钩动态力学性能研究

赵士忠,王晋乐,田爱琴,车全伟,李治祥,姚曙光

随着铁路运输的不断提速,车辆间的纵向作用力不断变大,对车辆碰撞性能的要求也不断提高。作为冲击质量间弹性及阻尼元件,缓冲器起着十分重要的作用,对它的要求也越来越高[1]。缓冲器有耗散和衰减车辆之间的冲击和振动的功能,从而减轻对车体结构的破坏作用,提高列车运行的平稳性和舒适度[2]。谢素超等[3]将整车碰撞过程中的能量吸收过程设计为4个等级,车钩缓冲器装置为第一等级。碰撞事故带来的人员伤亡与经济损失都是非常巨大的[4],而车钩缓冲装置在车辆被动保护方面起着非常重要的作用,因此对车钩缓冲装置的动态性能研究已刻不容缓。现阶段国内外学者主要通过动力学仿真的手段来研究缓冲器的特性[5-7]。陈凯等[8-9]建立了一种单自由度列车模型,用来研究车辆间的撞击特性,结果显示在一定的速度范围内车钩力与冲击速度近似成线性关系。童小山等[10]用仿真的手段模拟了机车冲击过程,得出最大车钩力与冲击速度的曲线。吴克明等[11-15]研究了不同速度下缓冲器的冲击特性,研究了车钩力与缓冲器行程随撞击速度增加而变化的一般规律。以上研究均是采用仿真的手段来研究缓冲器特性,而且由于缓冲器的真实作用过程较为复杂,在仿真中往往采用简化的模型来模拟缓冲器。相比于仿真研究,车钩缓冲装置的试验研究较少。徐倩等[16]通过大秦线纵向动力学试验,研究了不同编组方式和运行工况下车钩力以及车体纵向加速度的分布规律。薛海等[17]通过实测某重载线车钩力—时间历程,分析不同工况下车钩力的特性,并进行车钩力谱的编制。以上试验都只是以车钩力为研究对象,并没有对缓冲器的整体动态特性进行研究。过去,通过静压试验与落锤试验,对单一缓冲器的性能已进行了比较充分的研究。但是缓冲器装车后的工作条件和试验条件不尽相同,例如,在调车作业中发生成组冲击,在列车运行时车辆还会受到各种外力的作用,构成一个相当复杂的系统。落锤试验需要考虑到落锤下落过程中落锤与导向立柱之间的摩擦对整个冲击试验的影响,而且通过改变落锤的质量或高度来得到相同冲击能量的方式是不合适的[18]。不同情况下的缓冲器工作特性有很大的区别,所以通过静压试验与落锤试验得到的结果与真实的条件下还是存在一定的差异。本文以某高速动车组中间车钩为研究对象,开展碰撞速度大于5 km/h的多组车钩缓冲装置对撞试验,研究该缓冲器的动态力学性能。

1 车钩缓冲装置

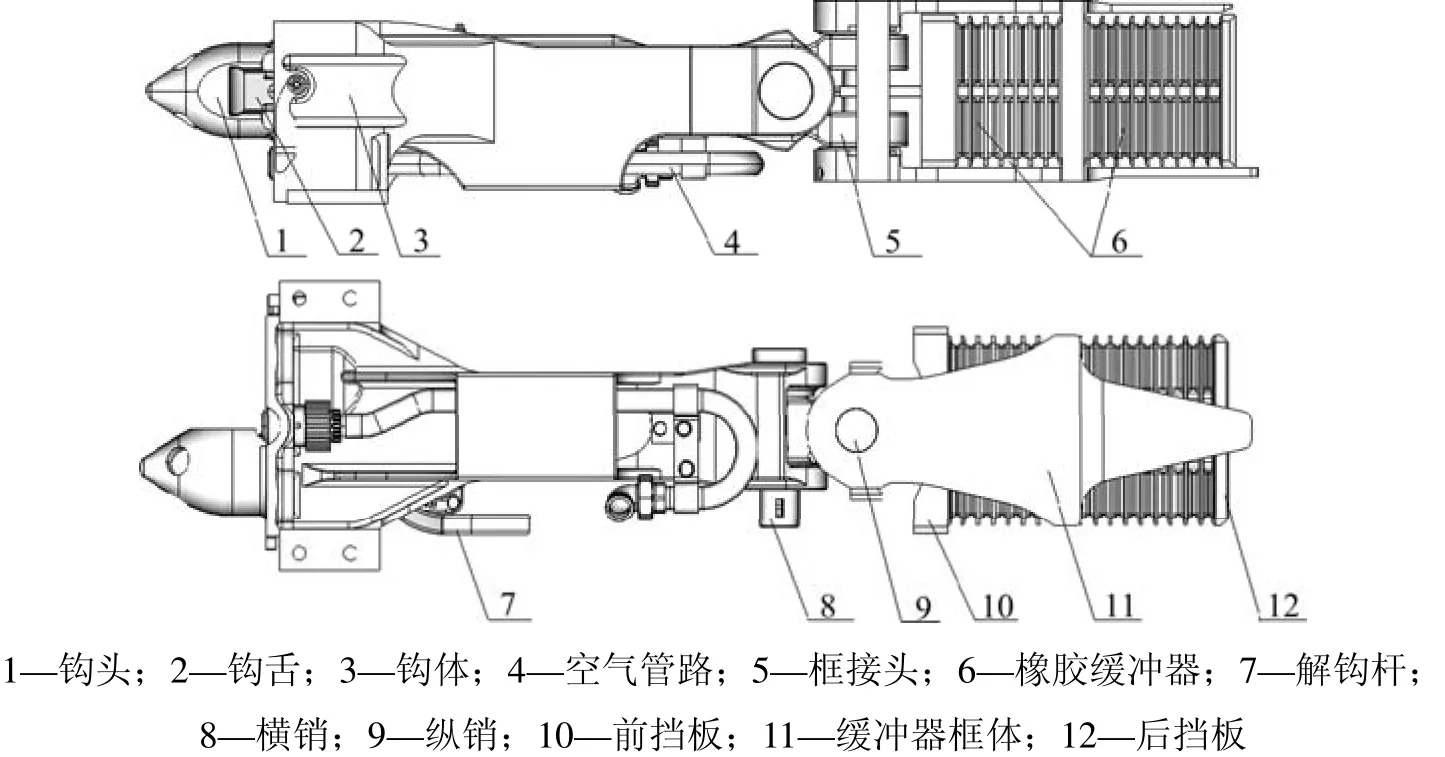

某高速动车组中间车钩缓冲装置采用柴田式半自动车钩和 W 动作型复式橡胶缓冲器,如图 1所示。半自动车钩主要包括钩头、钩舌、钩体和空气管路等组件,可以实现机械、空气管路和电气的自动连接。复式橡胶缓冲器主要由2组橡胶堆、缓冲器框体、前后挡板等附件组成。车钩与缓冲器通过框接头、横销、纵销等部件连接。某高速动车组中间车钩缓冲装置基本参数见表1。

图1 车钩缓冲装置示意图Fig. 1 Sketch of coupler buffer device

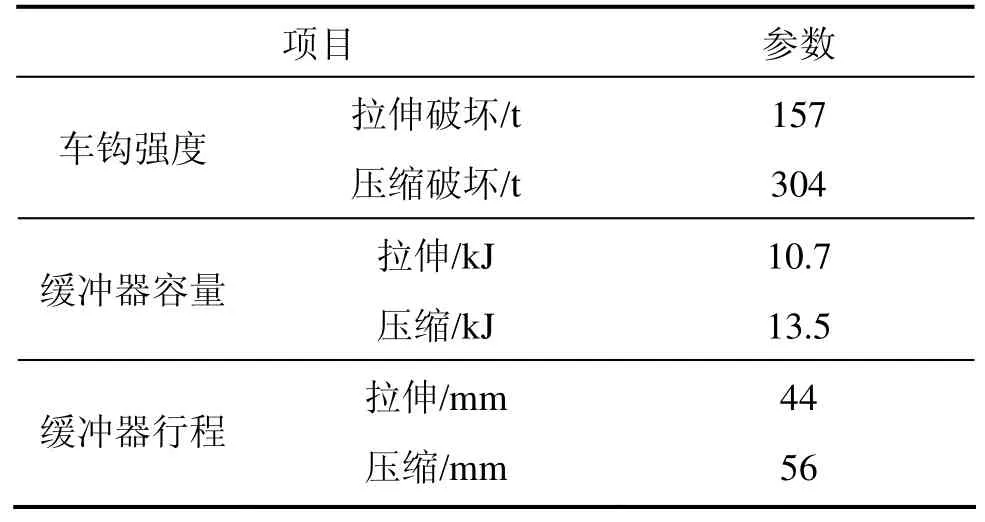

表1 车钩缓冲装置基本参数Table 1 Basic parameters of coupler buffer device

在两钩进行连挂时,凸锥插入对方车钩相应的凹锥孔中,凸锥的内侧面在前进中压迫对方车钩的钩舌转动,弹簧受拉,钩舌沿逆时针方向旋转40°。凸锥继续前进直至完全插入凹锥中,凸锥侧面不再压迫对方车钩钩舌,在弹簧拉力的作用下,钩舌沿顺时针方向回到原始状态,两钩连挂成功。在两钩进行解钩时,需人为转动解构杆,使其逆时针旋转40°,达到解钩状态。两钩分解后,弹簧带动解构杆顺时针旋转40°,恢复到原始状态。

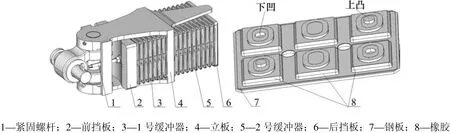

缓冲器在列车启动、制动和连挂等工况下起着缓冲与耗能的作用。复式橡胶缓冲器由2组橡胶堆组成,分别置于立板两侧,如图2所示。每组橡胶堆由多片缓冲器组合而成,每片缓冲器上的橡胶都是硫化在钢板上的。钢板的两侧各有6块橡胶(位于缓冲器最外侧的钢板上只有一侧有橡胶),橡胶的形状如图2所示。中间的两块橡胶上方有椭圆形的凸起;两侧各2个橡胶,一个上面有圆形凸起,另一个上面是圆形下凹。将多片缓冲器安装在一起时,上凸与下凹的结构相互配合,可以起到一定的固定作用。

图2 缓冲器示意图Fig. 2 Buffer schematic

2组缓冲器都是靠一定的初压力安装到缓冲器框体内,所以车钩在不受力的情况下,2组缓冲器都是受压的。在初压力的作用下,立板两侧的缓冲器相互平衡,因此整个缓冲器在吸收外载荷时初压为0。1号缓冲器的型号是GK667,自由高度是228 mm,安装在缓冲器框体后的高度是166 mm;2号缓冲器的型号是GK669,自由高度是299 mm,安装在缓冲器框体后的高度是212 mm。车钩受到拉伸力时压缩1号缓冲器,2号缓冲器涨开并充满整个空间;同理车钩受到压缩力时,压缩2号缓冲器,1号缓冲器涨开并充满整个空间。因此,无论车钩是受拉还是受压,缓冲器都只受到压缩力。

2 碰撞试验

2.1 碰撞试验理论基础

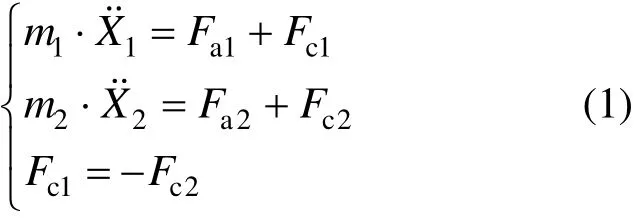

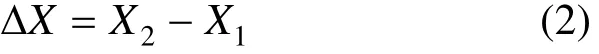

碰撞试验是得到缓冲器工作特性的重要途径。假设在碰撞过程中被冲击车与冲击车的质量分别为m1和m2,则有

式中:Fc1和 Fc2分别为被冲击车与冲击车的车钩力;Fa1和Fa2分别为被冲击车与冲击车所受的其他外力。假定2车的相对位移为ΔX,则有

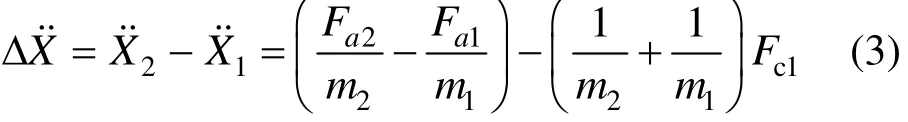

由式(1)可得

引入等效质量Me和等效外力Fae:

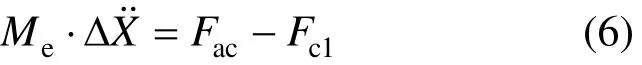

将Me和Fae代入式(3)并整理得

将式(6)两边对ΔX进行积分,得

假设冲击前后2车的相对速度分别为v0和v1,冲击前后车辆的相对位移分别为ΔX0和ΔX1,则冲击前后缓冲器势能的变化为

现代木结构围护体系由木龙骨及各种板材组成,内部为中空,可以加以利用。一方面,墙体构造设计将保温措施及各种设备管线隐藏于墙体中空层,实现墙体自保温及建筑设备一体化集成设计(图7)。另一方面,利用屋盖系统的中空层实现屋面的通风隔热设计。

式(8)为冲击过程中的能量平衡方程,即缓冲器工作的能量方程。由此方程可知,车辆冲击时,缓冲器势能的变化等于外力对冲击质量作的功及冲击质量相对动能变化的和。

由于2车间作用的外力很小,几乎为0,外力在冲击质量相对位移变化中作的功可以省略,于是方程(8)可简化为

即缓冲器势能的变化约等于冲击质量相对动能的变化。

2.2 碰撞试验设计

为了得到某高速动车组中间车钩缓冲装置的动态力学性能,开展不同撞击速度的多组车钩对撞试验研究。

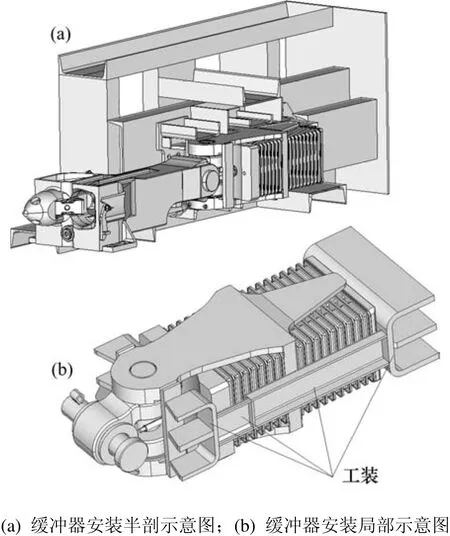

根据某高速动车组中间车钩缓冲装置的结构特点,设计了用于车钩缓冲装置安装的工装。整个工装采用焊接结构,保证在撞击过程中能承受必须的撞击力且不被损坏。安装前的缓冲器是通过两个紧固螺杆(见图2)将橡胶缓冲器压缩后固定的,安装时先将缓冲器装于工装内,再去掉紧固螺杆,使整个缓冲器充分填充于工装预留空间内。

车钩缓冲装置安装于工装后如图 3(a)所示(为了方便观察,只显示一半工装)。安装前缓冲器的高度被紧固螺栓压缩到工装预留空间以内,安装后把紧固螺栓去掉后缓冲器涨开,但缓冲器仍然处于被压缩的状态。缓冲器被压缩安装的这种状态使得其在轴向方向很好地被固定,类似于过赢配合安装。如图 3(b)所示(只显示部分工装),工装在给缓冲器轴向压缩的同时,还限制了其横向移动,保证了缓冲器在工作时的正确运动状态。

图3 缓冲器安装于工装后示意图Fig. 3 Schematic diagram of the buffer installed in the fixture

为了得到车钩在连挂过程中的动态力学性能,设计了车钩碰撞试验。试验采用2个中间车钩对撞的方式,将一个车钩及工装固定在试验台车上,另一个固定在测力刚性墙上。由测速仪测得碰撞速度;由固定在刚性墙上的测力传感器测得车钩在连挂过程中的阻抗力;由高速摄影拍摄车钩的运动过程,进而分析得到车钩行程。运动台车、工装及车钩总重共计 14.7 t,采用空气炮弹射系统获得不同的冲击速度。

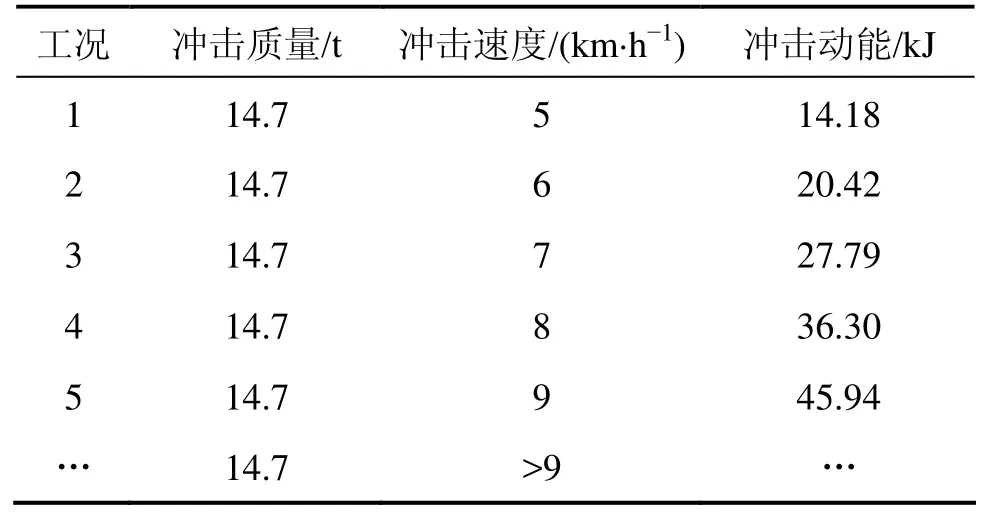

为保证车钩在碰撞过程中不被一次性破坏,采用逐步增加冲击速度的方式来进行试验。选择从一个较低冲击速度开始试验,为确定最小冲击速度,考虑冲击动能全部被缓冲器吸收的极限情况。车钩对撞时2个缓冲器的压缩容量之和是27 kJ,若此能量全部由14.7 t的台车的动能提供,那么台车的速度约为7 km/h。选择5 km/h的速度来开始试验,设计试验工况如表2所示。

表2 试验设计工况Table 2 Test design conditions

3 试验结果分析与讨论

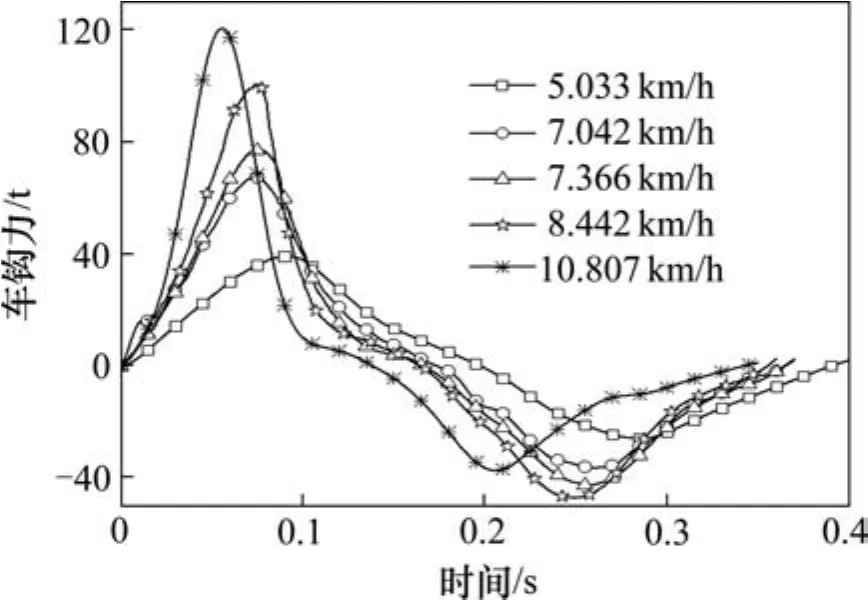

按照试验设计工况开展试验,但是由于空气炮弹射系统存在不可控因素,试验冲击速度与设计速度有一定的偏差。试验得到了5.033,7.042,7.366,8.442和10.807 km/h 5种碰撞速度下的碰撞试验。碰撞过程中首先是2个半圆形的钩舌先接触,然后在压缩力的作用下两钩舌各自绕自己的旋转轴旋转约 40°,同时车钩的凸锥插入到对方车钩的凹锥中,钩舌在解构杆弹簧的作用下回到原位,实现车钩之间的连挂。之后继续压缩直到缓冲器达到最大压缩量状态,然后缓冲器开始回弹,缓冲器处于被拉伸的状态,达到缓冲器最大拉伸量状态时,一个回程结束。之后循环往复,直到所有动能全部消耗,碰撞结束。在5种工况下,车钩均正常连挂。但碰撞速度为10.807 km/h时,运动车钩钩舌被压弯,静止车钩正常,连挂后2车钩无法解锁。

车钩力由固定在刚性墙上的测力传感器测得,由力的传递性可知,静止车钩与运动车钩的车钩力是相同的。图4中,车钩力为正时,缓冲器处于压缩状态;车钩力为负时,缓冲器处于拉伸状态。在2车钩连挂时,车钩力在短时间内迅速增加并达到最大值,之后由于压缩过程中储存在缓冲器内的能量开始释放,使得缓冲器回弹,车钩力开始减小直到减小到 0,压缩过程结束。紧接着,车钩进入与压缩过程一致的拉伸阶段。由于在车钩在压缩过程中有一部分能量的耗散,使得进入拉伸阶段后得到的最大拉伸力比最大压缩力小很多,而且拉伸阶段要比压缩阶段的持续时间长。对比不同速度的车钩力可以看出,当碰撞速度增大时,缓冲器每完成一个压缩-拉伸的回程的时间变短,最大压钩力变大,最大拉钩力也变大。但是由于碰撞速度是 10.807 km/h时车钩已经出现损坏,此时的最大拉钩力要比几个低速碰撞下的要小。

图4 车钩力-时间曲线Fig. 4 Coupler force-time curves

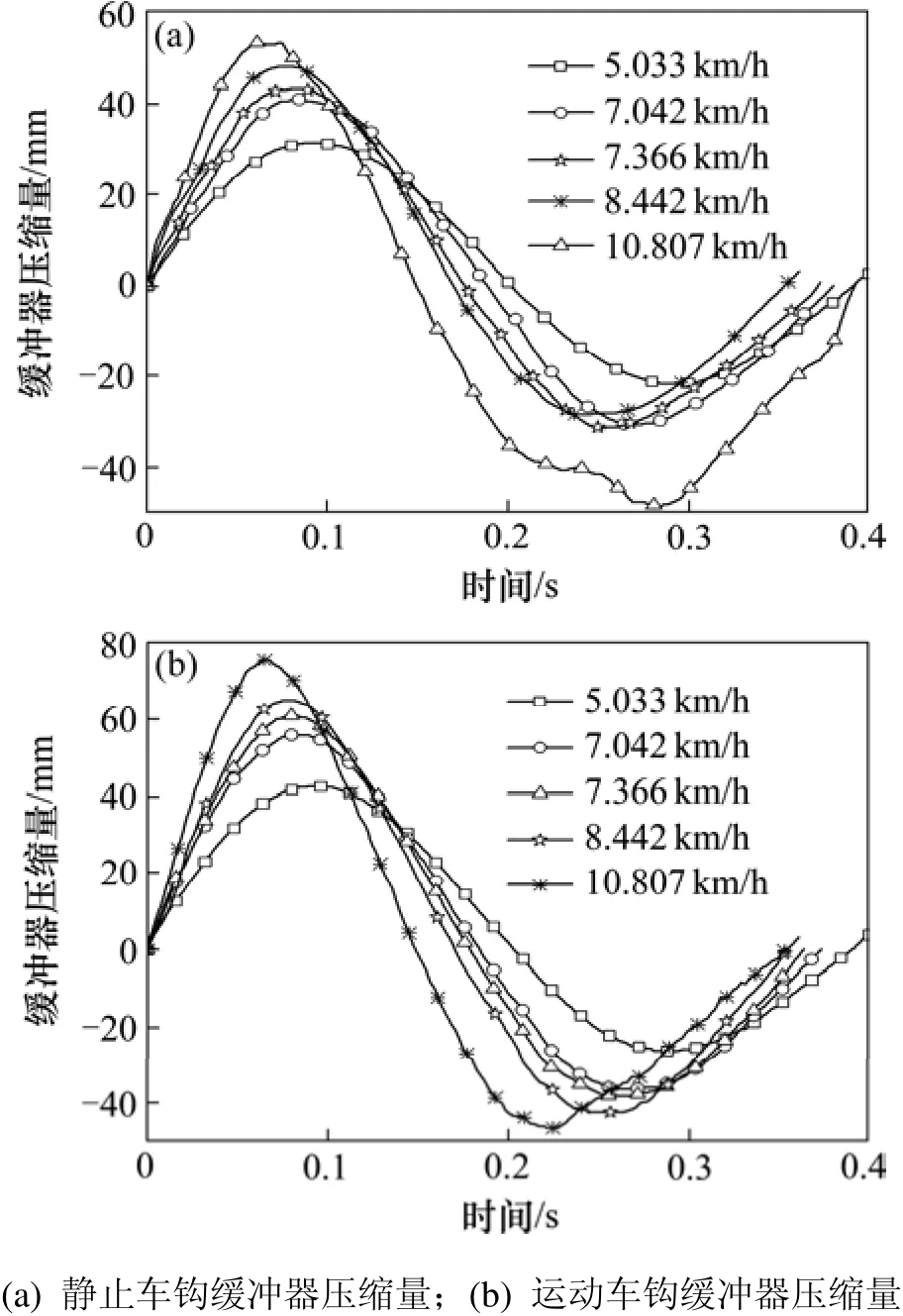

通过对高速摄影拍到车钩碰撞图像分析,得到静止车钩与运动车钩的缓冲器压缩量如图5所示。随着撞击速度的变大,缓冲器最大压缩量逐渐变大。对于静止端缓冲器,在车钩压缩过程中,随冲击速度的增大,最大压缩量的变化较为规律,而拉伸阶段并没有呈现出较好的变化规律。而对于运动端缓冲器,无论是在压缩阶段还是拉伸阶段,都呈现出了较好的变化规律。对比图5(a)和5(b),在相同的撞击速度下,运动车钩缓冲器的压缩量要比静止车钩缓冲器的压缩量要大。静止端与运动端在同一撞击速度下完成一个压缩-拉伸回程的时间基本一致,在碰撞速度是10.807 km/h时,静止端缓冲器的最大压缩量是53.33 mm,小于该缓冲器的设计行程56 mm。但是运动端缓冲器的最大压缩量在碰撞速度是7.042 km/h时就已经达到了55.94 mm,在碰撞为7.366,8.422和10.807 km/h的工况下,运动端缓冲器的最大压缩量都超过了设计行程。只有当碰撞速度是10.807 km/h时,车钩出现破坏的情况,说明尽管该缓冲器的设计行程是56 mm,但是在超过这个值的一定范围内,该车钩缓冲装置仍能正常工作。

图5 缓冲器压缩量-时间曲线Fig. 5 Buffer displacement-time curves

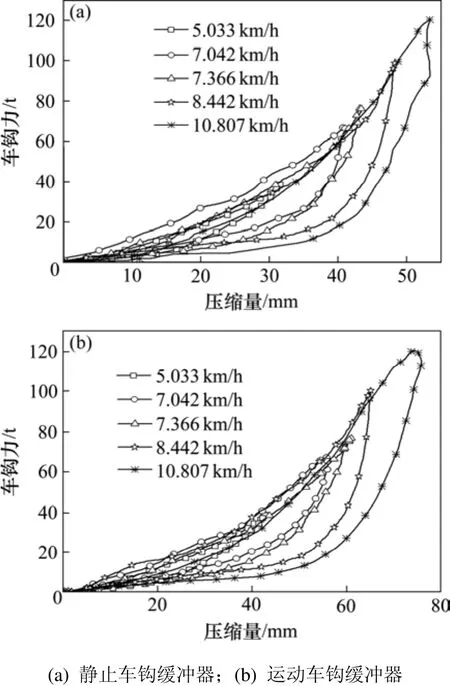

当碰撞速度达到10.807 km/h时,车钩力的变化和静止端缓冲器压缩量的变化偏离了前面几个速度较低的工况下的变化趋势,但是这只发生在拉伸段。为了得到缓冲器的动态性能曲线,只需要压缩段的车钩力与缓冲器压缩量的数据,所以5个工况下的实验数据均可用来分析该缓冲器的动态性能特性。

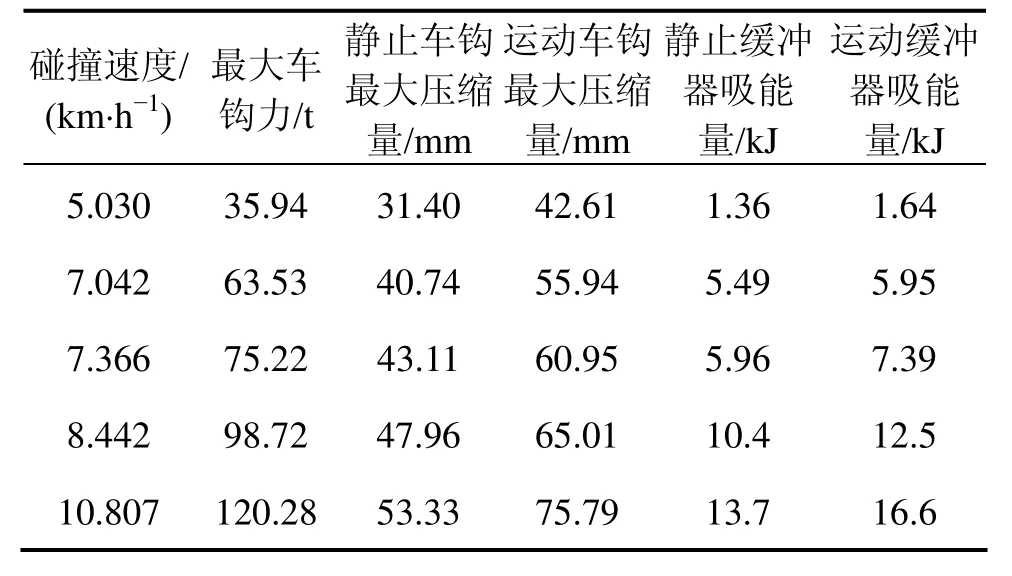

由车钩力-时间历程和缓冲器压缩量-时间曲线合成得到第一个循环的压缩过程的缓冲器特性曲线,如图6所示。从图中可以看出,随着碰撞速度的增大,包络线的范围也变大,这就意味着缓冲器吸收的能量也就越多。撞击速度从5.030 km/h到7.042 km/h,加载曲线是变高的;但是撞击速度从8.442 km/h到10.807 km/h时,加载曲线确实降低的。这说明车钩缓冲器在真实的碰撞过程中并不是完全走同一条加载曲线,在一定的碰撞速度范围内,随着碰撞速度的提高,加载曲线会相应的升高;当超过临界碰撞速度时,随着碰撞速度的提高。加载曲线会相应的降低。静止车钩缓冲器和运动车钩缓冲器得到的特性曲线都应正了这一点。碰撞试验得到的整体结果见表3。

图6 车钩力-缓冲器压缩量曲线Fig. 6 Coupler force-buffer compression curves

表3 碰撞试验结果Table 3 Impact test results

4 落锤试验与碰撞试验对比

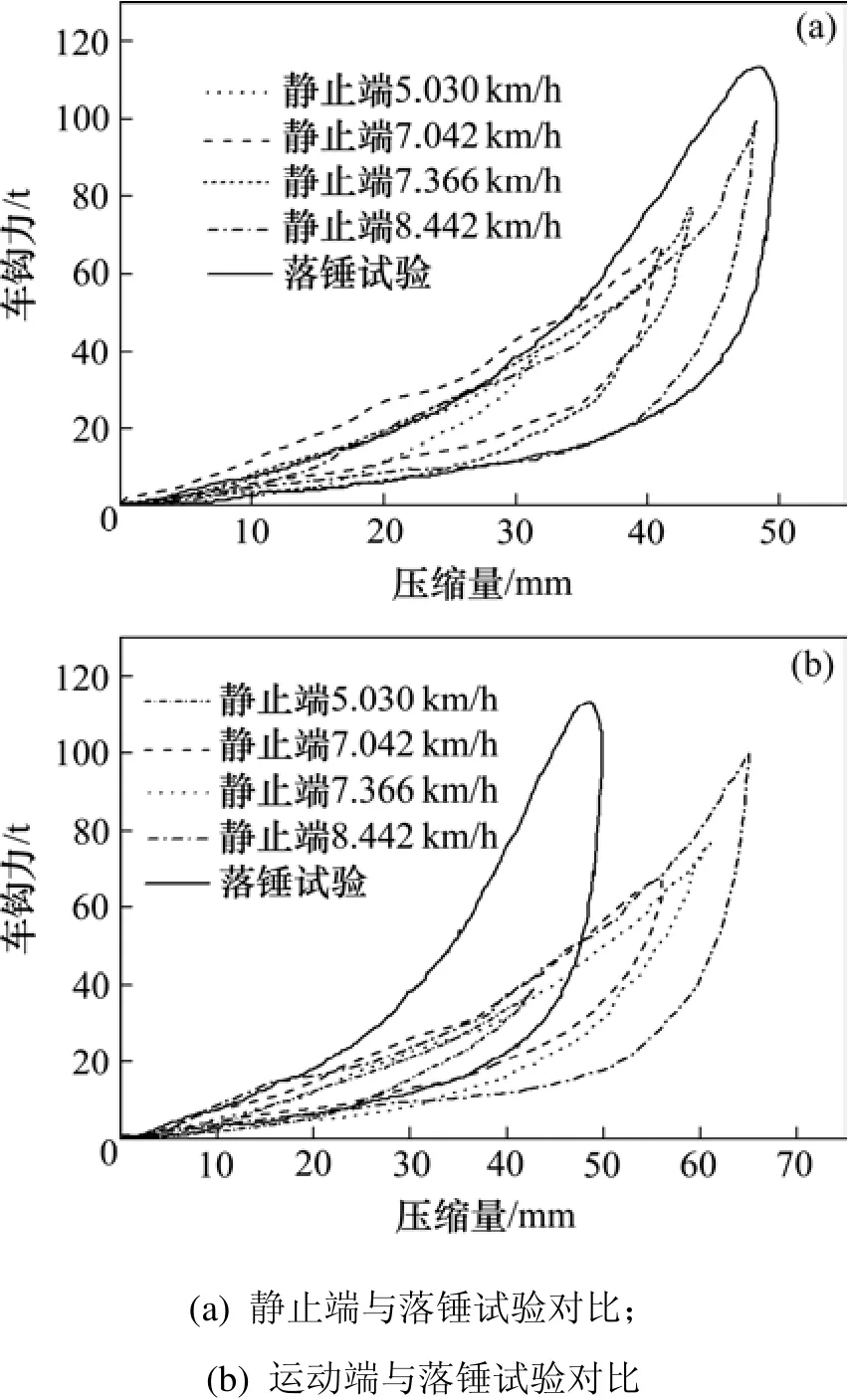

落锤试验是在车辆缓冲器落锤试验机上进行的。锤重12 t,锤高160 mm得到的某高速动车组中间车钩缓冲器的特性曲线如图7实线所示。

取碰撞速度是5.030 km/h到8.442 km/h 4个工况的静止端与运动端缓冲器特性曲线与落锤试验得到的缓冲器特性曲线对比,如图7所示。从图7可以看出,碰撞试验静止端缓冲器的特性曲线与落锤试验得到的特性曲线走势基本一致。而碰撞试验中运动端缓冲器的压缩量较大,因此,由运动端缓冲器得到的特性曲线与落锤试验得到的特性曲线有差别。碰撞试验中静止端缓冲器与落锤试验中的缓冲器在2个试验中都是被撞端,因此二者得到的特性曲线较为一致。由此可见,碰撞试验得到的缓冲器特性曲线是正确的。

图7 缓冲器落锤试验与碰撞试验特性曲线对比Fig. 7 Comparison of dynamic and static characteristics of buffer

相比于落锤试验,碰撞试验能反映出车钩的连挂特性,而且能得到运动端与静止端缓冲器的特性曲线之间的差别。由上面的对比可知,落锤试验得到的特性曲线可以很好地应用于被撞车的车钩缓冲器,但应用于运动车的车钩缓冲器并不很合适。有必要对缓冲器进行碰撞试验来获取其真实的特性曲线。

5 结论

1) 当碰撞速度增大时,缓冲器每完成一个压缩-拉伸的回程的时间变短,碰撞速度是10.807 km/h时车钩已经出现损坏。

2) 在相同的撞击速度下,运动车钩缓冲器的压缩量要比静止车钩缓冲器的最大压缩量要大。尽管某高速动车组中间车钩缓冲器的设计行程是 56 mm,但是在超过这个值的一定范围内,缓冲器仍能正常工作。

3) 落锤试验得到的特性曲线可以很好地应用于被撞车的车钩缓冲器,但应用于运动车的车钩缓冲器并不很合适。车钩缓冲器在真实的碰撞过程中并不是完全走同一条加载曲线,在一定的碰撞速度范围内,随着碰撞速度的提高,加载曲线会相应的升高;当超过临界碰撞速度时,随着碰撞速度的提高,加载曲线会相应的降低。

4) 碰撞试验可以很好地反应车钩的连挂特性,并能够得到运动端与静止端缓冲器的不同的性能曲线,所以有必要对缓冲器进行碰撞试验来获取其真实的特性曲线。

参考文献:

[1] 严隽耄. 重载列车系统动力学[M]. 北京: 中国铁道出版社, 2003.

YAN Junmao. Dynamics of heavy haul train system[M].Beijing: China Railway Press, 2003.

[2] 赵洪伦. 轨道车辆结构与设计[M]. 北京: 中国铁道出版社, 2009.

ZHAO Honglun. Structure and design of rail vehicles[M].Beijing: China Railway Press, 2009.

[3] 谢素超, 田红旗, 周辉. 耐冲击地铁车辆设计及整车碰撞研究[J]. 铁道科学与工程学报, 2008, 5(5): 65-70.

XIE Suchao. TIAN Hongqi. ZHOU Hui. The design of crashworthy subway vehicle and crash research of whole car-body[J]. Journal of Railway and Engineering. 2014,5(5): 65-70.

[4] Yasushi Ujita, 周贤全. 列车碰撞事故中中间车辆端部结构强度的评估[J]. 国外铁道车辆, 2016, 53(1): 95-98.

Yasushi Ujita, ZHOU Xianquan. Present situation and countermeasures of EMU sudden emergency disposal[J].Foreign Rolling Stock, 2016, 53(1): 95-98.

[5] 孙树磊, 李芾, 黄运华, 等. 重载货车摩擦缓冲器动力学模型研究[J]. 铁道学报, 2015, 37(8): 17-23.

SUN Shulei, LI Fu, HUANG Yunhua, et al. Study on dynamic model of friction draft gear of heavy freight wagon[J]. Journal of the China Railway Society, 2015,37(8): 17-23.

[6] WU Q, LUO S, XU Z, et al. Coupler jackknifing and derailments of locomotives on tangent track[J]. Vehicle System Dynamics, 2013, 51(51): 1784-1800.

[7] Cole C, Sun Y Q. Simulated comparisons of wagon coupler systems in heavy haul trains[J]. Rail and Rapid Transit, 2006, 220(3): 247-256.

[8] 陈凯. 地铁列车连挂冲击问题研究[J]. 城市轨道交通研究, 2003, 6(5): 43-46.

CHEN Kai. Research on the coupling impact of metro train[J]. Urban Mass Transit, 2003, 6(5): 43-46.

[9] 孙树磊, 李芾, 黄运华, 等. 车辆调车纵向冲击特性研究[J]. 铁道学报, 2014, 36(1): 22-27.

SUN Shulei, LI Fu, HUANG Yunhua, et al. Research on longitudinal characteristics of vehicle shunting impact[J].Journal of the China Railway Society, 2014, 36(1): 22-27.

[10] 童小山, 刘丰琴. 南非 20E型机车连挂冲击性能研究[J]. 电力机车与城轨车辆, 2015, 38(38): 44-50.

TONG Xiaoshan, LIU Fengqin. Research on shunting impact performance of type 20E locomotive for South Africa[J]. Electric Locomotives & Mass Transit Vehicles,2015, 38(3): 44-50.

[11] 吴克明, 傅茂海, 赵卫, 等. 地铁列车连挂碰撞仿真及吸能特性分析[J]. 机车电传动, 2014(5): 59-62.

WU Keming, FU Maohai. ZHAO Wei, et al. Simulation of metro vehicle coupling collision and analysis of energy absorption property[J]. Electric Drive for Locomotives,2014(5): 59-62.

[12] YANG Liangliang, KANG Yu, LUO Shihui, et al.Assessment of the curving performance of heavy haul trains under braking conditions[J]. Journal of Modern Transportation, 2015, 23(3): 1-7.

[13] CHU G. Compressed stability analysis of the coupler and buffer system of heavy-haul locomotives[J]. Vehicle System Dynamics, 2015, 53(6): 833-855.

[14] QING Wu, Maksym Spiryagin, Cole C. Advanced dynamic modeling for friction draft gears [J]. Vehicle System Dynamics, 2015, 53(4): 475-492.

[15] MA Weihua, LUO Shihui, SONG Rongrong. Coupler dynamic performance analysis of heavy haul locomotives[J]. Vehicle System Dynamics, 2012, 50(9): 1435-1452.

[16] 徐倩, 王悦明, 倪纯双. 重载列车纵向冲动分布试验研究[J]. 中国铁道科学, 2013, 34(4): 77-83.

XU Qian, WANG Yueming, NI Chunshuang. Test sudy on the longitudinal impulse distribution of heavy haul train[J]. China Railway Science, 2013, 34(4): 77-83.

[17] 薛海, 李强. 1万t重载组合列车的车钩力特性分析[J].中国铁道科学, 2016, 37(3): 88-94.

XUE Hai, LI Qiang. Characteristics analysis of coupler force for 10 000 t heavy haul combined train[J].China Railway Science, 2016, 37(3): 88-94.

[18] 蒋亮亮, 孙金其, 廖龙杰. 落锤式冲击试验台的研究与设计[J]. 汽车零部件, 2016(5): 34-37.

JIANG Liangliang, SUN Jinqi, LIAO Longjie. Research and design of drop hammer impact test machine[J].Automobile Parts, 2016(5): 34-37.