连铸辊表面堆焊技术的应用进展

成 阳, 朱敏敏, 秦 威

(上海宝钢工业技术服务有限公司,上海 201900)

连铸辊表面堆焊技术的应用进展

成 阳, 朱敏敏, 秦 威

(上海宝钢工业技术服务有限公司,上海 201900)

摘要:分析了炼钢厂连铸辊部件表面堆焊技术的发展现状及应用空间,分别从连铸辊母材、焊材成分、堆焊技术、用户需求等维度,阐述了连铸辊表面堆焊技术的应用进展。目前,连铸辊表面改性技术领域,以表面堆焊技术为主流技术。其它表面处理技术(如激光熔敷技术、热喷涂技术等)仅仅处于试验研究阶段,堆焊技术仍然具有较大的工程应用技术优势。连铸辊表面堆焊技术的应用应使产品全生命周期价值最大化,实现与用户共赢。

关键词:堆焊技术;连铸辊;表面技术

引 言

连铸辊是炼钢厂连铸机设备的核心部件,服役中连铸辊受到高温钢坯凝固时鼓肚力和静压力施加的循环载荷,以及喷淋冷却水和酸性保护渣的影响,连铸辊使用一段时间后会出现高温氧化、电化学腐蚀、弯曲变形、网状裂纹、磨损等缺陷,直接影响连铸机设备的作业效率、生产成本、铸坯质量,严重制约了连铸生产线生产能力[1-2]。采用表面堆焊技术对连铸辊进行新品或修复制造,可以改善连铸辊表面特性,获得具有高强度、高耐腐蚀氧化、抗高温磨损性能、抗冷热疲劳性能的功能层。连铸辊表面性能的提高,也使得连铸辊产品的使用寿命延长,从而满足炼钢厂连续生产需求和钢坯质量。表面堆焊技术的应用程度,也体现了连铸辊产品的质量等级和技术档次。

目前,国内各大中型钢铁生产企业中,针对连铸辊长寿化的研究蓬勃发展,各种表面新技术尝试着在连铸辊寿命提高上一展宏图。但基本上仅仅停留在设想和实验室研究阶段,即使有新产品上机试用,也不能取得理想的效果。因此,连铸辊的表面改性技术中,堆焊技术仍然作为连铸辊的复合制造技术加以应用和研究。本文对连铸辊产品表面处理技术发展情况进行概述,重点探讨和展望表面堆焊技术的应用进展。

1 连铸辊表面处理技术的发展现状

进入21世纪以来,技术变革的步伐加快,许多新兴表面处理技术纷纷在全球的研究机构及高等学府搭建研究平台,并迅速向产学研纵深发展,技术转变为科技生产力得以充分的体现。一些新兴表面技术如3D打印技术、冷热喷涂技术、表面仿生技术、激光强化技术、热解析模拟技术等得到了深度研究与开发。技术的进步不可避免的给传统的电弧堆焊技术带来冲击,打破堆焊技术在冶金辊类表面改性领域的统治地位,出现各表面技术百花齐放,共同竞争的状况。同时,各表面技术相互渗透,跨领域应用,交互式发展。

目前,在连铸辊表面处理领域,新的表面处理技术已经尝试研究应用。据文献报道,采用气体爆炸喷涂工艺制备以NiCr为底层,Cr3C2-NiCr为表层,厚约0.3 mm的功能涂层,在宝钢炼钢厂连铸机上使用7000炉没有发生明显的变化,延长了辊子在线使用寿命[3]。激光熔敷技术已经成功应用于连铸结晶器足辊上,该技术方法利用激光熔敷设备产生的高能连续激光束,通过侧向送粉方式,可将镍基合金粉末和连铸结晶器足辊表面一薄层金属同时熔化,从而在连铸结晶器足辊表面制备出耐高温磨损腐蚀的高性能合金涂层,通过在宝钢二炼钢4CC连铸机上试车,可提高结晶器足辊的使用寿命6倍以上。并且国内已有文献报道热轧卷取夹送辊采用激光熔敷处理已处于研发阶段[4]。与堆焊技术相比,激光熔敷技术也是一种有效的连铸辊表面处理工艺。此外,宝钢宁钢薄带连铸结晶辊采用电镀技术表面处理,制备高性能Ni,Co+Ni镀层已开发成功,目前成功应用于宁钢薄带连铸生产线[5]。因此,面对其他表面技术的迅猛发展,有必要思考堆焊技术在未来的工程应用价值和发展方向。

能够继续作为连铸辊表面改性领域的主要表面技术,堆焊技术与其它表面技术相比,具备以下一些技术优势:堆焊层与基体结合强度高,冶金结合;堆焊厚度可达几十毫米,抗冲击性能好;工艺实现性强,熔敷效率高,堆焊所用设备简单,投资少,生产费用低[6]。通过焊材成分的多样化,堆焊技术可以实现堆焊层的功能多样化,从而满足产品在不同工况条件下使用。其他表面处理技术,例如激光熔敷处理技术,因为熔敷效率和激光设备及粉末价格等方面因素,仍然在国内外连铸辊表面处理上得不到大规模工业化应用,仅仅停留在试验开发阶段。

综上所述,在连铸辊表面改性技术领域,其他表面处理技术(如激光熔敷技术、热喷涂技术等)仅仅处于试验研究阶段,离工业化应用尚有一段距离。考虑到成本、效率、设备等多方面,堆焊技术仍然具有较大的工程应用技术优势。

2 连铸辊表面堆焊技术应用现状及发展方向

据统计连铸设备的维护费中约20%~40%用于连铸辊的维护[7]。对于连铸辊产品而言,日本新日铁和中国宝钢采用周期离线检修管理模式,针对产品的全生命周期管理。因此,人们不应该过多关注第一次的新品制造成本,而要考虑到后续产品使用中的各个环节,应该关注产品的全生命周期时间及性价比。那么对于堆焊技术应用发展而言,就应当从新产品论证设计时开始介入,然后应用到具体的制造过程、然后到用户使用后反馈改进、最后再论证设计的闭环过程,如图1所示。

图1 连铸辊产品生命周期示图

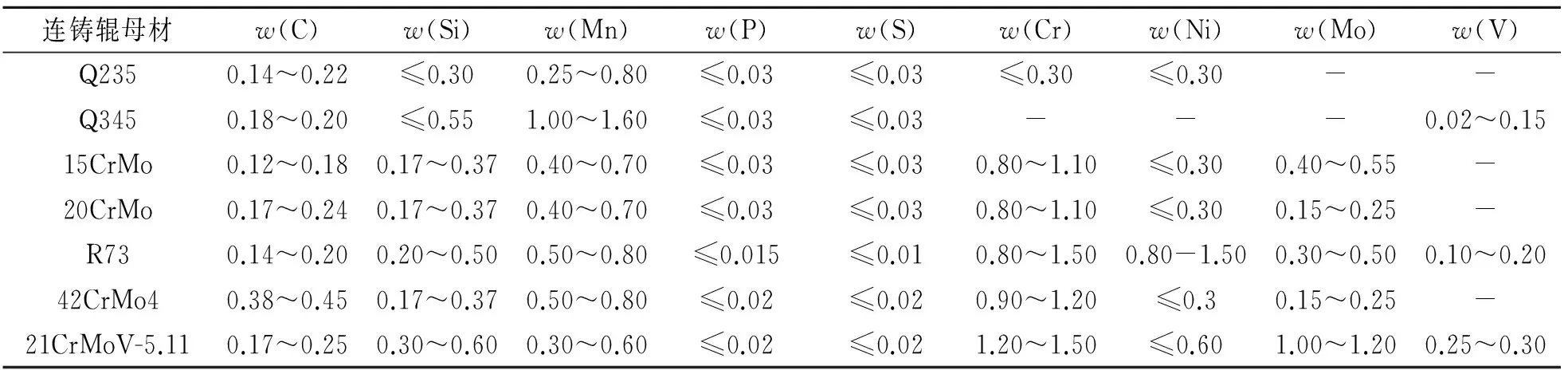

2.1 向连铸辊的母材应用进展

随着连铸技术的进步,世界各大钢铁企业应用连铸技术生产高等级和高附加值钢材的比例逐年增加,落后产能逐渐被淘汰。这些高等级钢材对连铸设备也提出了越来越高的要求。由于设备制造工艺的不断进步,连铸辊从普通碳钢棒材、整体低合金锻钢辊发展到堆焊复合制造辊。20世纪80年代以前,连铸辊母材主要以Q235,Q345,25#,15CrMo,20CrMo钢为主。20世纪80年代以后,世界连铸技术进入飞速发展时期,连铸辊母材也逐渐以日本R73、德国42CrMo4和21CrMoV-5.11为主,以满足连铸辊体良好的机械性能。母材由简单低合金结构钢,向多元Cr-Mo-Ni-V低合金钢发展。多元Cr-Mo-Ni-V低合金钢,经过调质后,硬度适中,良好的力学性能,具有良好的冷热加工性能及抗疲劳性能。典型连铸辊母材化学成分如表1所示。以斯凯孚(SKF)公司制造的 ConRo辊为例,母材全部采用21CrMoV-5.11锻件制造,辊体经过900~950 °C,油冷+680~740 °C,≥2 h空冷调质处理,可获得基体力学性能如下:σs≥550 MPa,σb:700~850 MPa,δ5≥17%,φ≥60%,HB210~250,Akv≥38 J/cm2;而采用Q345低合金钢锻件正火后,基体力学性能为:σs≥345 MPa,σb:470~630 MPa,δ5≥21%,φ≥55%,HB140~180,Akv≥34 J/cm2。由此可见:多元Cr-Mo-Ni-V低合金钢,由于合金元素的添加,钢材具有更好的热处理特性,材料综合力学性能大幅提高,从而使得连铸辊在上线使用过程中能够满足高等级铸坯的连铸铸造,在线使用时发生辊子断裂的恶性事故减少,连铸辊下线后能够多次再制造,即产品全生命周期延长。

2.2 面向连铸辊的焊材应用进展

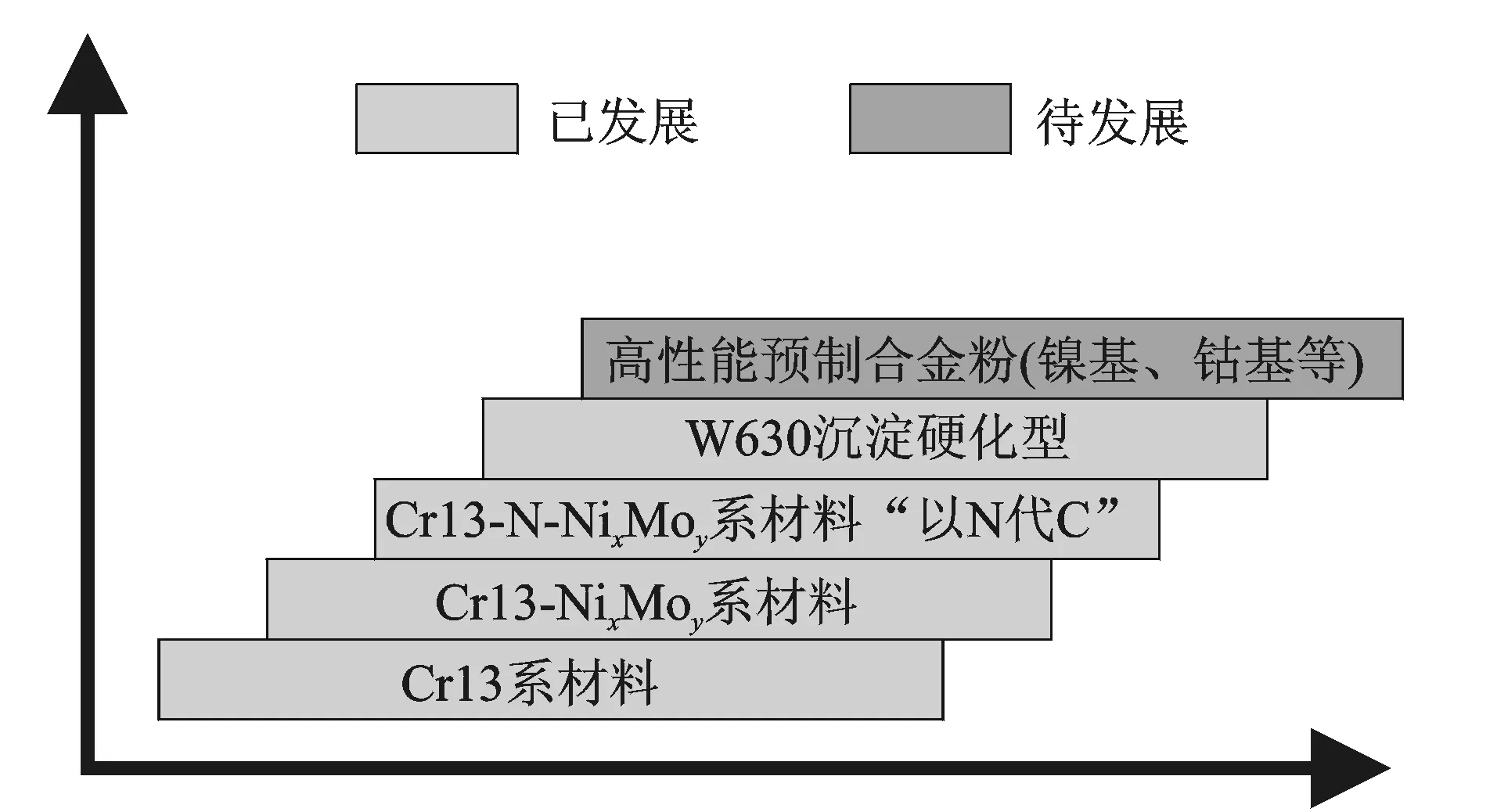

目前,连铸辊体调质处理后,进行堆焊复合制造。所采用的焊接材料可分为药芯焊丝和实心焊丝,为马氏体不锈钢材料。国内外科研机构和钢铁生产企业针对连铸辊成功开发一系列堆焊材料。目前已形成若干代,第一代焊接材料:Cr13系(1Cr13,2Cr13等),该堆焊材料为马氏体不锈钢材料,无其他合金元素强化,早期连铸辊的堆焊主要采用此类材料,随着对连铸辊使用性能要求的提高,该类材料已不能满足现场使用要求;第二代焊接材料:Cr13NixMoy(0Cr13Ni4,0Cr13Ni4MoV,0Cr13Ni4MoCoV,1Cr13NiMo,1Cr13Ni2Mo,1Cr13Ni4Mo,2Cr13NiMo等),该类材料仍延续了Cr13马氏体不锈钢特性,主要特征以添加Ni,Mo,V,Co等合金强化元素来提高堆焊层综合性能[8],是目前国内各连铸机型连铸辊选用的主要堆焊材料;第三代堆焊材料Cr13-N-NixMoy(0Cr13Ni4MoVN,0Cr13Ni4MoCoVN等),该类材料为Cr13系马氏体不锈钢,主要特征以添加N元素替代C元素强化,极大的增加堆焊层冷热疲劳性能和耐腐蚀性能;第四代堆焊材料为W630(1Cr17Ni4Cu4Nb),该材料为沉淀硬化型焊丝,提高连铸辊在中高温区域的韧性和综合性能。国内相关机构开发的一系列连铸辊堆焊材料,焊后热处理温度一般集中在380~560 ℃之间,含氮焊丝堆焊后无需进行热处理消应力。连铸辊成品辊面硬度一般集中在HRC32~48之间。所制造产品符合德国西马克、奥地利奥钢联、日立三菱、意大利达涅利等世界知名冶金设备制造商的企业标准。面向连铸辊产品焊材开发历程如图2所示。

表1 典型连铸辊母材化学成分/%

图2 面向连铸辊产品焊材开发历程

2.3 面向连铸辊的堆焊技术应用进展

再好的技术也不能脱离实际生产,优良的焊材性能是依靠先进的堆焊设备和稳定的工艺实现的。人们必须关注面向生产过程中的堆焊技术,改进的堆焊新技术,能够不断降低产品的制造成本,提高产品的质量,才能深受生产厂家的欢迎,从而有利于市场推广应用。否则,新焊材、新技术不可能持续性发展,只能止步于实验研究阶段,没有实际工程应用价值。

采用埋弧堆焊技术,连铸辊在堆焊前需要进行预热处理,以保持基体良好的塑韧性,避免堆焊合金冷却过程中产生裂纹;堆焊后需要进行焊后消应力处理,消除堆焊层的残余应力。这些工序都是保证堆焊层质量的关键工序。工艺繁琐,延长了连铸辊制造周期,提高连铸辊生产的成本,而且需要为此配置相应热处理工业炉设备和操作人员,消耗大量能源的同时,还要增加人工成本。英国焊接合金公司开发了400N-O系列超低碳含氮药芯焊丝的明弧堆焊技术,与埋弧焊技术相比,该技术工艺上更加简单,不需要进行焊前焊后热处理,节省能源,使用寿命是埋弧焊的2~3倍,综合成本比埋弧焊低。但是明弧焊实际生产操作过程中存在电弧光辐射、烟尘污染现象。

在表面堆焊技术领域,研究人员围绕如何提高产品生产效率和质量稳定性作了大量的研究工作。先后开发了一系列堆焊新技术,例如单丝、双丝、单带极、多带极电弧堆焊。就效率而言,已从单丝电弧堆焊的11 kg/h发展到多带极电弧堆焊的70 kg/h[9]。在实际生产过程中,辊子上线使用后,由于辊子受到冷却介质、润滑、轴承寿命等因素的影响,而不得不及时下线修复。导致性能较好的焊材体现不出性能上的优越性,造成成本上的提高,性能上的过剩和资源的浪费[10]。

2.4 面向连铸辊的用户需求

堆焊技术的发展必须紧贴用户的需求,增加用户体验满意度,才能为该技术的发展注入动力。用户使用产品过程中反馈的问题,对于堆焊技术的发展极具价值。

近些年,研究人员更多关注堆焊技术本身的发展,对于面向用户的堆焊技术发展关注较少。主要有以下原因:其一,连铸辊表面堆焊技术,仅仅作为连铸机整体设备制造技术之一,更不要说液态钢水的连铸技术,不同连铸生产线生产的铸坯千差万别,工况条件(保护渣、冷却水、控制系统、电气系统、液压系统)和管理模式都有很大的区别。因此,各种因素综合起来对产品的影响结果和程度并不能被连铸辊产品制造技术人员所掌握,从而不能进行连铸辊产品全生命周期论证。其二,产品数据信息平台无法有效建立,全寿命周期信息链不完整和不连续,无法采集全面的产品信息,造成技术人员无法优化制造工艺和完善产品使用信息。失去了产品宝贵的数据信息,各方技术人员就不能对产品使用过程中遇到的问题进行全面分析和解决。因此,制造方和用户方技术人员应加强信息共享,面向用户需求的连铸辊表面堆焊技术的发展应与产品的应用技术相互融合。掌握钢液连铸过程中热交换和热传导的规律,对于连铸辊的制造维护和堆焊技术具有重要的意义。此外,各方也应该尝试建立连铸辊全生命周期信息数据库。以宝钢为例,宝钢连铸离检中心成功开发《MRO循环品管理系统》,驱使宝钢连铸离线检修业务逐步步入信息化。连铸辊作为循环品典型,进行全生命周期跟踪,不仅有利于管理和生产,还大大促进技术的研发。将使得堆焊技术更容易站在用户需求的角度上去开发。

随着钢铁产品过剩和钢铁企业经营压力的进一步加剧,用户方钢铁生产设备维护费用不断降低,必然会推动发展性价比更优的技术解决方案,来保障企业正常生产运营。也必将促进了堆焊技术与其他表面技术的交互渗透、融合发展。

3 结束语

综上所述,堆焊技术在不断地进步,堆焊技术仍然具有自身不可替代的技术优势。未来的连铸辊表面处理领域,其他表面处理技术(如激光熔敷技术、热喷涂技术等)仅仅处于试验研究阶段,堆焊技术仍然具有较大的工程应用技术优势。连铸辊表面堆焊技术的应用应考虑产品的全生命周期,使得产品全生命周期价值最大化,实现与用户共赢。

参考文献:

[1] 刘景凤,张 迪,白 波,等. 冶金辊类堆焊复合制造技术及其展望[J]. 中国表面工程,2008,21(6):10—12.

[2] 孙大乐,李小兵,姚利松,等. 长寿命连铸辊的堆焊材料和工艺开发[J]. 东北大学学报(自然科学版),2008,29(5):693—696.

[3] 王 俊,张 立,李 克,等. 爆炸喷涂Cr3C2-NiCr涂层及其在连铸辊上的应用[J].上海交通大学学报,2008,34(8):1018—1021.

[4] 王学伟. 夹送辊激光处理的工艺优化与组织性能研究[D]. 辽宁:东北大学,2012.

[5] 方 园,崔 健,于 艳,等. 宝钢薄带连铸技术发展回顾与展望[J]. 宝钢技术,2009,(B07):83—89.

[6] 时晓明. 明弧焊在连铸辊堆焊修复中的应用[D]. 上海:上海交通大学,2011.

[7] 李迎迎. 浅谈连铸辊的堆焊技术[C]. 2014中西部第七届有色金属工业发展论坛,郑州,2014:1—3.

[8] 沈凤刚,刘景凤. 冶金轧辊堆焊技术综述[J]. 中国表面工程,2006,19(3):16—17.

[9] 杨正勇. 连铸辊堆焊技术的现状浅析[J]. 焊接,2006,(10):57—59.

[10] 眭向荣,马计平,刘景凤,等. 连铸辊失效分析及堆焊技术研究[J]. 现代冶金,2010,38(5):20—23.

收稿日期:2018-01-03

作者简介:成 阳(1986—),男,工程师

中图分类号:TG44;TG231