铜电解极间距优化分析

张保华 翟富兵

(①新疆有色集团明苑置业管理有限公司 乌鲁木齐 830000②新疆新鑫矿业股份有限公司阜康冶炼厂 阜康 831500)

0 引言

极间距一般指两个阳极板或者两个阴极板(铜始极片)间中心的距离。目前专门针对铜电解极间距的研究相对较少,主要以铝电解极间距研究为主。

在不同极间距对电解过程中多物理场对铜始极片变形影响分析的基础上,根据查阅铜电解资料了解到现阶段国内现有铜电解极间距的应用范围为70~100 mm之间,铜电解精炼过程复杂多变,不能直接对电解过程所需要的合理极间距的取值进行选取,因此需要对模拟结果进行优化分析,进而指导铜电解精炼过程选取合适的极间距数值。同时,极间距的取值将直接影响电解精炼过程能否进行、影响电解精炼过程的能耗和电解精炼出的铜的品位。通过对铜电解第一周期(一天)过程内的极间距在70~110 mm范围内的始极片进行分组(将75~105 mm范围内分为7个组)实验,分析极间距与铜始极片变形量、极间距与电耗和极间距与产量三种关系,进而为电解精炼铜始极片的极间距进行优化,得出电解精炼铜过程中铜始极片极间距的最优取值。

目前关于极间距的研究主要有以下几个方面:国外由于电解过程中提高电流密度,因此电解过程中极间距的范围为90~110 mm;国内周玲丽利用主电极间距实验得出槽电压、电流效率、电耗量与主电极间距的关系图。吕欣蕊研究发现将极间距控制在20~30 mm范围内,得到的阴极铜箔外表相对比较平滑,组织结构相对匀称较小,而抗拉强度高达100 MPa。陈少华分析研究了极间距与阴极铜沉积的相关关系,同时发现合理的范围应在40~60 mm之间。田应甫研究提出极板间的最佳极距为42~45 mm,但至今在国内的冶炼厂电解槽的极间距大约为48 mm。

1 选取合适的分析方法

目前广泛采用的参数优化方法有单因素法、正交试验法以及响应面法。单因素法又称控制变量法,是指在保证余下因素相同情况下,研究该单一因素在其不同水平下该因素对考察指标的影响情况,每一试验组只有一个因素水平变量。由于研究极间距变化对电耗、铜始极片最大变形量和产量的影响,即将极间距作为自变量,将电耗、铜始极片最大变形量和产量分别作为因变量,进而对极间距取值进行优化。所以在整个研究过程中只有单一变量极间距,为此采用的参数优化方法为单因素分析法。

2 回归模型的选定及数据的由来

2.1 模型的选定

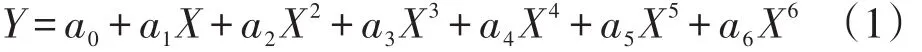

通过实验结果可以发现,不同极间距导致相应的实验数据变化极不规律,故在选用的拟合模型时选择单因素法立方体模型,由于同组模拟结果一致,因此只取一个中心点。在选取拟合函数模型时,经过综合评估最终发现只有选定六次函数拟合时,各个数据点才能达到最好的拟合效果,为此本次回归函数的模型选用六次函数形式:

式中,Y为因变量(铜始极片变形量、电耗和产量),X为自变量(极间距)。

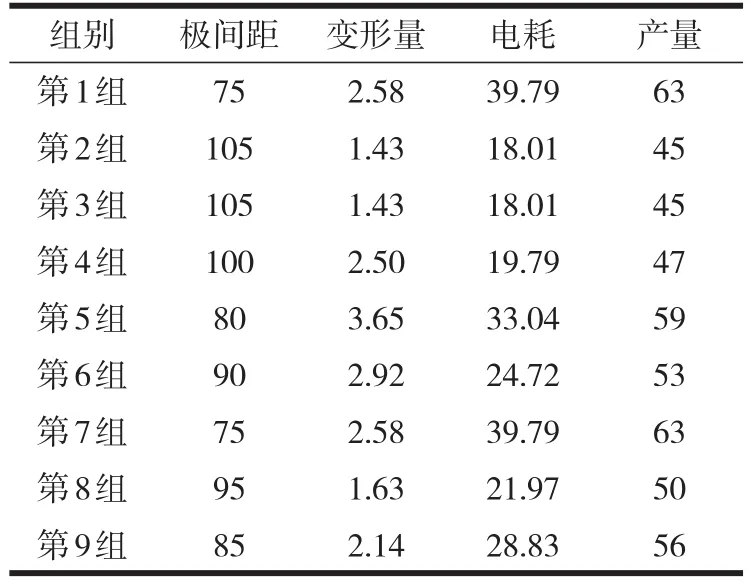

2.2 数据的由来

本次极间距合理取值的优化分析过程将极间距作为自变量,而将电耗、铜始极片最大变形量和产量分别作为因变量,进而对合理极间距取值进行分析预测。根据极间距变化对铜始极片变形的影响研究中提取铜始极片变形量的大小记录如表1所示;不同极间距消耗的电能(即电耗)可以利用仿真分析过程中提取出的电流密度值带入公式(2)进行计算,进而得出不同极间距电解过程中电耗值;

为了准确地计算直流电能的单位消耗,公式如下:

式中,P为直流电能的单位消耗[KWh/(t.Cu)];U为直流电通过一个电解槽时的电压降(V);J为电解过程中的电流密度;S为阴极铜板的单一表面积。

产量的取值,主要近似以电解槽一次可容纳不同极间距阳极板及铜始极片的对数而定义其数值。经过电耗、产量以及铜始极片变形量的计算与测量,进而得到相应的分析组数据见表1。

表1 极间距优化分析数值列表

3 优化分析

利用Design-Expert 8.0对单一变量(极间距)与各因变量(电耗、铜始极片最大变形量和产量)做影响分析,分析单一变量与一个因变量的方差,检查模型的著性以及得出相应的拟合方程。即分别对极间距与铜始极片变形量、极间距与电耗和极间距与产量三种关系进行各自的方差分析和曲线拟合,验证模型的合理性,得出三种关系模型的函数表达式,使各个因变量与自变量极间距的关系直观的表达。

3.1 三种关系模型分析与曲线拟合

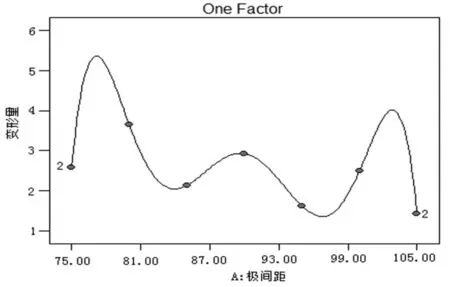

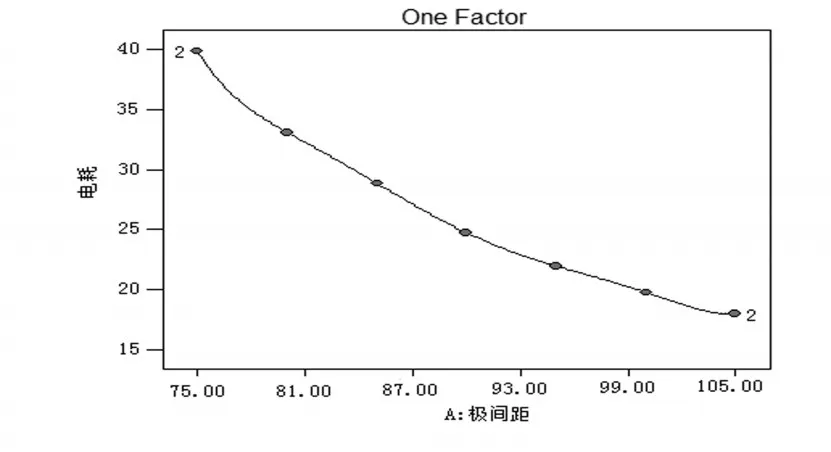

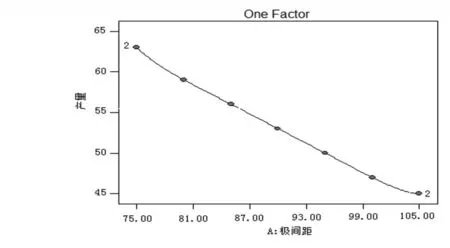

由软件对极间距与铜始极片变形量、极间距与电耗和极间距与产量之间关系的模型进行方差分析,从分析结果可以看出三种关系模型的Prob>F的值都小于0.0001,呈现极强的显著性,整体模型具有较高的可靠性。为清晰地反应出模型的拟合情况,提取出极间距与铜始极片变形量、极间距与电耗和极间距与产量三种数据关系的拟合曲线回归线见图1、图2、图3。

图1 极间距-变形量的曲线回归线

图2 极间距-电耗的曲线回归线

图3 极间距-产量的曲线回归线

图中自变量都为极间距,因变量(响应)分别为铜始极片变形量、电耗、产量。

从图中可以清晰的看出,极间距与铜始极片变形量、极间距与电耗和极间距与产量三种关系的7组实验中的9个分析点完全落在曲线回归线上,进一步说明了该一元非线性回归模型的可行性。

3.2 三种关系模型的函数表达式

通过软件分析进一步得出极间距与铜始极片变形量、极间距与电耗和极间距与产量三种关系的一元非线性回归模型函数表达式(即因变量随自变量变化的关系式),针对每一因变量Y的函数关系表达式的系数见表2。

表2 三种关系的一元非线性回归模型函数表达式系数表

4 合理极间距结果分析

合理的极间距不但可以提高电解后阴极铜的品位,更能实现在保证最低能耗的情况下阴极铜产量实现最大化。因此实现极间距的最优化,不仅在整个电解过程中起到至关重要的作用,而且可以使企业以最少的投入实现利益的最大化。

4.1 约束条件

在整个电解分析过程中以铜始极片的变形量的大小来衡量在电解第一周期时阴极铜的品位,铜始极片变形量越小代表其品位越高。对于电耗的衡量标准则应使其尽可能的小,而产量则应尽可能地越大越好。因此在整个合理极间距的优化过程中应满足下列约束条件如式(3):

4.2 优化分析

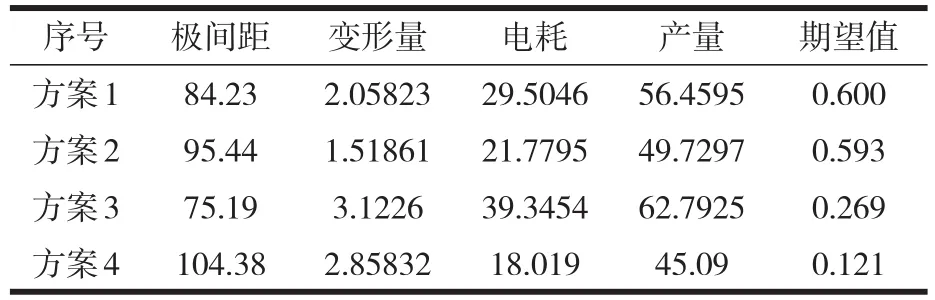

通过利用分析软件Design-Expert 8.0结合极间距与铜始极片变形量、极间距与电耗和极间距与产量三种关系的一元非线性回归模型函数表达式,得出具体的合理极间距的取值分布,见表3所示。

表3 合理的取值方案

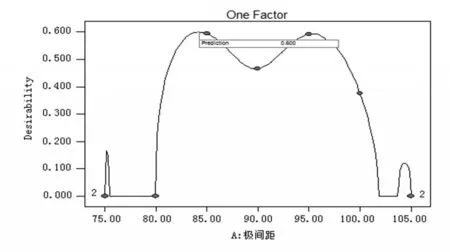

由软件分析后可以看出有四个合理极间距方案取值,虽然方案3和方案4满足最优条件,但是极间距的期望值过低,即合理性过低,因此方案3、4不可取,即合理极间距的取值应排除75.19 mm和104.38 mm。在满足以上约束条件下,得出预测合理极间距的回归曲线见图4。

图4 合理极间距的回归曲线

从图4中可以直观的看出在极间距数值的变化过程中整个回归线图有四个峰值,分别对应表3中的四组较优极间距取值,从回归曲线上可以清晰的读取极间距的取值为84.23 mm和95.44 mm时,整个期望值较高。

4.3 分析取最优值

结合生产实际,通过观察产量、电耗以及铜始极片变形量数据,对理想极间距84.23 mm和95.44 mm的两组数据进行对比,发现极间距理想值为84.23 mm时其产量值较极间距95.44 mm时有极大提高。因此,在使铜始极片变形量和电耗在尽量最小范围内,生产的产量越高,对应工艺参数越好,产品的品位越高,越有利于生产。因此极间距为84.23 mm更能接近实际生产需要。同时,将对两极间距的可信度值进行对比分析,发现极间距为84.23 mm时可信度最高。综上所述,极间距取值为84.23 mm时更加合理,因此最终合理极间距的取值为84.23 mm。

5 结论

通过对极间距与铜始极片变形量、极间距与电耗和极间距与产量三种关系的7组实验中的9个点的拟合分析,得出三种关系的一元非线性回归模型函数表达式。结合所得出的三种关系的一元非线性回归模型函数表达式与合理极间距的优化应满足下列约束条件,通过软件分析得出四个极间距最优取值方案。结合实际与可信度分析,最终确定出合理极间距的取值为84.23 mm。

[1]程永红,浦彦雄,等.铜电解精炼工(第2版)[M].北京:冶金工业出版社,2013.07.

[2]周玲丽.电解铜节能新工艺的研究[M].上海:华东理工大学,2013.

[3]吕欣蕊.电沉积铜箔的工艺参数和拉伸性能研究[M].天津:天津大学,2010.

[4]陈少华.高电流密度脉冲电流法电解精炼铜应用基础研究[M].合肥:合肥工业大学,2004.

[5]田应甫.铝电解槽基于最佳极距运行的探讨[J].有色矿冶.2009,12:24-25.

[6](美)唐塞.赛比奇.工程计算流体力学[M].北京:清华大学出版社,2009.