尾管顶部封隔器密封胶筒设计与试验

张奎林,谷磊

(1.中国石化股份有限公司科技管理部,北京 100101;2.中国石化石油工程技术研究院,北京 100101)

0 引言

深井、超深井等复杂井尾管固井过程中,受地层压力、温度等因素影响,容易发生顶部重叠段封固失效问题,形成油、气、水窜流通道,导致井口带压,影响钻井进度和油气井投产,后续采取挤水泥处理措施,费用高且成功率低[1-2]。通过封隔尾管悬挂器对重叠段密封,能够较好地解决上述问题。该悬挂器在常规悬挂器上端增加了密封单元,即顶部封隔器,集成了坐挂和封隔功能。尾管固井作业结束后,利用钻具加载坐封封隔器,实现重叠段环空封隔[3]。本文对适用φ244.5 mm套管内的顶部封隔器进行了研究,采用了组合胶筒结构、胶筒防突和防退机构设计等技术提高密封可靠性,解决了胶筒坐封后应力松弛和回退问题,密封压力达到70 MPa,现场应用解决了尾管重叠段环空密封问题[4]。

1 顶部封隔器总体结构

顶部封隔器随悬挂器入井后通常要进行大排量循环洗井,并完成注水泥、替浆等作业。部分井况下,尾管下入速度较快,增大了封隔器提前坐封的风险,为此须将封隔器坐封力设定在一个合理的范围内[5]。由于浅井钻具重量轻,若坐封力较大,难以提供所需的动力;若坐封力设置相对较小,入井过程中,封隔器容易提前坐封。综合多方面的因素,将坐封力范围设定为200~300 kN。高环空压力对封隔器胶筒坐封后的稳定性提出了较高要求,为此设计了胶筒锁紧机构,防止胶筒坐封后移动。

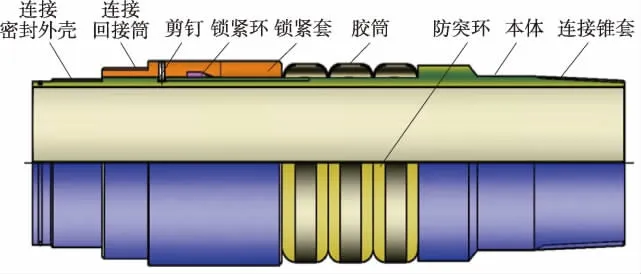

顶部封隔器包括本体、胶筒、锁紧套、锁紧环、剪钉等部件,结构如图1所示。本体上端螺纹连接悬挂器密封外壳,下端连接悬挂器锥套,实现顶部封隔器与悬挂器的连接。锁紧套外表面螺纹与悬挂器回接筒连接,锁紧套内表面与本体间的凹槽内装有锁紧环,本体对应位置上设计相配合的锯齿形外螺纹,使锁紧套只能沿本体下行而不能上行,保证坐封后胶筒锁紧,使其不能回退。坐封时,利用钻具重量对锁紧套施加压力,剪断剪钉,锁紧套与封隔器本体发生相对运动,继续下压使锁紧套压缩胶筒,胶筒轴向缩短,径向胀大,当其外径接触到上层套管内壁时实现坐封。

图1 井顶部封隔器结构

2 顶部封隔器胶筒设计

2.1 胶筒坐封原理

胶筒承受载荷变形时要求应力分布均匀,减少或避免应力集中,采用组合胶筒结构提高密封效果。封隔器由3个胶筒组成,两端为支撑胶筒,中间为工作胶筒,采用氢化丁腈材料。因实现不同功能的工作胶筒和支撑胶筒硬度不一样,要求弹性好,硬度为HS75;支撑胶筒起到保护作用,主要用于防止工作胶筒松弛,硬度要高,达到HS85。

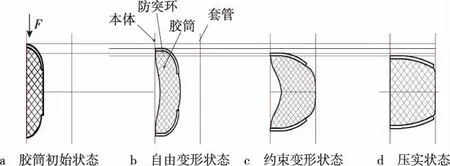

胶筒变形表现为轴向压缩和径向膨胀。轴向压缩量δ和径向膨胀量η随下压力的增大而增加。相同压力下由于工作胶筒硬度低、弹性模量小,变形比支撑胶筒大,因此工作胶筒起到主要密封作用。单个胶筒轴向、径向变形情况如图2所示。应力F较小时,胶筒为自由变形阶段,内表面和外表面向外鼓起,胶筒内表面与本体形成弓形空间;F增大后进入约束变形阶段,弓形空间逐渐缩小,胶筒内表面和本体完全接触达到压实状态;F继续增大,胶筒变形较小,进入稳定状态[6-7]。

图2 胶筒变形过程

考虑到胶筒容易发生应力松弛现象[8],上下两端分别装配防突环,同时起到避免胶筒边缘挤入环空间隙,提高和保持接触应力的作用。防突环设计厚度为2 mm,采用黄铜材料。根据固井作业条件要求,φ244.5 mm套管内顶部封隔器结构参数如下:

1)本体内径不小于155 mm,保证封隔器本体强度的前提下胶筒内径为177 mm;

2)为确保封隔器在φ244.5 mm套管内顺利下入,并保证胶筒与套管间有足够过流面积,胶筒外径不大于208 mm。

2.2 胶筒有限元计算

封隔器及胶筒结构确定后,为准确得到胶筒膨胀变形所产生的应力及其分布情况,并确定密封压力是否满足要求,需要对坐封过程进行计算。由于胶筒橡胶是高度非线性复合材料,胶筒受力过程中产生较大弹性变形[9],常规方法难以计算胶筒变形过程,为此采用ANSYS 有限元方法进行分析[10-11]。

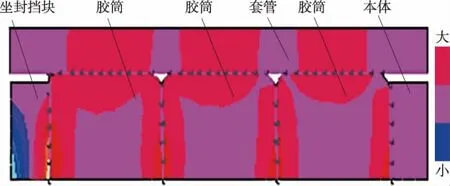

顶部封隔器计算模型和计算参数设置:胶筒采用氢化丁腈,为超弹性材料,选择实体单元类型8node185,该单元为8节点四面体单元,具有较高计算精度;本体、套管采用合金钢(材料A),弹性模量为214 GPa,泊松比为 0.3;锁紧套(材料 B),弹性模量为206 GPa,泊松比为0.3;A,B均为高硬度材料,采用20node186单元计算。计算过程中组合胶筒一端施加约束固定,另一端轴向加载,胶筒受力云图如图3所示。计算结果表明,载荷施加到210 kN时组合胶筒坐封,坐封后胶筒与套管间的最大接触应力达到73.19 MPa,即超过70 MPa的设计指标。

图3 组合胶筒受力云图

3 顶部封隔器试验研究

3.1 坐封性能测试

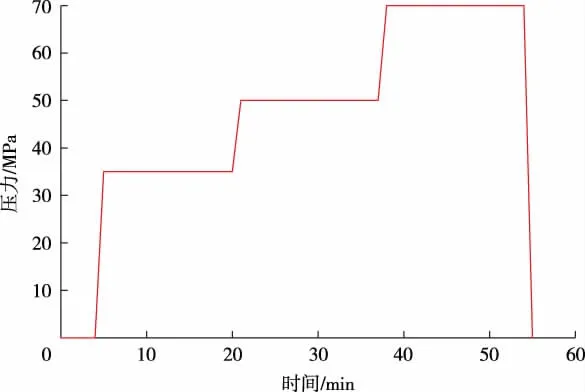

组合胶筒放入外层套管进行顶部封隔器密封性能测试,坐封过程使用拉伸试验机完成,拉伸试验机下压锁紧套使组合胶筒坐封。锁紧套受压100 kN,时封隔器坐封剪钉剪断,胶筒受到压缩开始膨胀,加压至230 kN时,停止加载完成胀封,测量轴向行程为65 mm。随后进行密封压力测试,从胶筒下端方向打压,依次升压至35,50,70 MPa,分别保持压力15 min,未发生压降。坐封压力曲线如图4所示,试验完成后封隔器未发生破坏。

图4 坐封压力试验曲线

为验证胶筒坐封后是否发生松弛现象以及锁紧机构性能,封隔器坐封120 h后再进行密封测试。对外层套管与封隔器间的环空,从下端方向加压至70 MPa,稳压15 min后无渗漏且锁紧座未发生轴向位移,锁紧力达到1 500 kN。试验后,将胶筒坐封位置处的外层套管铣开,观察胶筒膨胀后状态,胶筒膨胀均匀,未发生撕裂、断裂现象。

3.2 高温性能测试

顶部封隔器需要满足深井、超深井需求,对胶筒耐温性能提出了较高要求,因此进行了耐温试验。将顶部封隔器及外层套管放入油浴加热装置内加热至150℃,并保持24 h后取出。随即完成封隔器坐封试验,下压至290 kN,封隔器坐封;将坐封后的封隔器及套管放回油浴加热装置内,进行高温条件下的密封性能测试,加热至150℃后,憋压到70 MPa并保持60 min,未发现压力下降;150℃保持48 h后,再次进行高温密封测试,压力达到70 MPa后,稳压60 min,压力不下降。试验数据表明,封隔器能够在150℃高温条件下密封,压力可达到70 MPa,能够满足现场深井、超深井技术要求。

4 现场试验

在完成地面试验的基础上,为测试与悬挂器的操作配合和现场性能指标,开展了现场应用研究,分别在千16-16井、HWYH-560井进行了入井试验。顶部封隔器在完成悬挂器坐挂和注水泥作业后,通过钻具下放载荷,实现坐封且坐封现象明显,坐封后环空试压20 MPa未发生漏失现象,满足应用需求。

4.1 千16-16井

千16-16井为重点生产井,设计井深5 084.0 m,最大井斜83.7°。该井尾管裸眼段有严重漏失层,固井前进行堵漏作业后仍有少量漏失,为此采用封隔式尾管悬挂器对环空进行封隔。封隔器坐封套管规格为φ244.5 mm,钢级为P110,壁厚 11.99 mm,封隔器坐封位置深度为3 371.0 m,尾管下深5 082.0 m。井身结构如图5所示。

图5 千16-16井身结构

具体施工过程:1)按设计将管串下入井内,尾管重量390 kN,送入钻具重量760 kN;2)循环钻井液清洗井底泥砂,循环排量1.0 m3/min,循环泵压2.4 MPa,循环时间210 min;3)悬挂器坐后正转钻具30圈进行倒扣丢手作业,丢手后上提0.8 m,悬重890 kN,丢手判断成功;4)固井作业后进行封隔器坐封,下放钻具悬重量264 kN坐封。

坐封后井口试压20 MPa,未发生漏失。顶部封隔器与常规悬挂器配合,能够有效替代环空水泥环,解决了裸眼段漏失严重问题,实现了对漏失层、高压气藏的有效封隔,避免了后续环空挤水泥进行密封作业,显著降低了成本。

4.2 HWYH-560井

HWYH-560井为沙特阿美公司一口高压气井,并且高含H2S和CO2,需要采用封隔尾管悬挂器对环空高压气体进行密封。该井井深为2 037.9 m,钻井液密度为1.25 g/cm3,封隔器坐封位置为635.2 m,套管壁厚10.03 mm,尾管下深2 037.9 m。井身结构如图6所示。

图6 HWYH-560井身结构

具体施工过程:1)按设计下入管串,尾管重量440 kN,钻具重量230 kN;2)循环排量为1.2 m3/min,泵压6 MPa,循环时间为120 min;3)悬挂器下压后正转倒扣28圈,无回转,上提钻具1.0m,悬重50 kN,正常丢手;4)固井作业后进行封隔器坐封,下压钻具225 kN,坐封封隔器。关闭井口封隔器进行环空试压,压力升至20 MPa,稳压15 min,封隔器完全密封,实现了对高压油气藏的密封。

千16-16井与HWYH-560井封隔器胀封所需要的坐封力与有限元计算及地面试验数据较为接近,进一步验证了计算的准确性。千16-16井由于钻具长、摩阻大,使坐封力增加,而HWYH-560井受钻具重量限制,坐封力仅加载到225 kN,超过计算坐封力201 kN,胶筒顺利坐封。因此,正常情况下施加300 kN内的坐封力,能够使封隔器胶筒进行坐封。

5 结论

1)现场施工数据表明,顶部封隔器能够与常规悬挂器实现较好的配合,且坐封可靠,通过钻具加载,完成胶筒胀封,实现了对漏失层、高压气藏的有效封隔,避免了后续环空挤水泥作业,显著降低成本。

2)顶部封隔器在150℃条件下,密封压力达到70 MPa,所采用的锁紧防退机构锁紧力超过1 500 kN,防退效果明显,“防突环”机构能够防止胶筒坐封后发生应力松弛现象发生。

3)采用有限元方法对顶部封隔器坐封过程进行了较为精确的计算,结果与试验数据较为接近,计算结果为封隔器设计提供了参考依据。

[1]JIMINEZ C,SOTO S,LEON A,et al.Case histories-implementation of new liner hanger technology in south central venezuela significantly improves operations in complex wells[C]//Tobago:Tobago Gas Technology Conference,2008.

[2]马兰荣,达伟,韩峰,等.高性能尾管悬挂器关键技术[J].断块油气田,2017,24(6):859-862.

[3]杨同玉.可提出式插管封隔器关键技术及现场应用[J].断块油气田,2017,24(2):289-292.

[4]马兰荣,马开华,郑晓志,等.川东北地区特殊尾管悬挂器的研发与应用[J].石油钻探技术,2008,36(3):16-19.

[5]杨程,张佳,邹伟,等.PHP套管液压封隔器在塔河油田的改进及应用[J].石油实验地质,2016,38(增刊 1):129-132.

[6]马兰荣,郭朝辉,姜向东,等.新型封隔式尾管悬挂器的开发与应用[J].石油钻探技术,2006,34(5):54-56.

[7]杜常桥,李世民,吕宏茹.封隔器胶筒应力数值模拟与结构优化研究[J].断块油气田,2008,15(2):104-106.

[8]马兰荣,马开华,王建全,等.新型耐高压封隔回接插头的研制与应用[J].石油钻探技术,2004,32(6):35-37.

[9]毕红杰.旋转尾管悬挂器卡瓦-锥体的性能分析与结构改进[D].青岛:中国石油大学,2011.

[10]练章华,乐彬,宋周成,等.封隔器坐封过程有限元模拟分析[J].石油 机械,2007,35(9):19-21.

[11]张劲,李炜,张士诚.封隔器超弹性胶筒力学性能的试验研究[J].机械工程学报,2011,47(8):71-76.