高氮奥氏体不锈钢氮含量影响因素研究及预测

房 菲 李 鑫 侯 彬 李静媛

(1.中国核电工程有限公司,北京 100840; 2.北京科技大学 材料科学与工程学院,北京 100083)

氮作为高氮奥氏体不锈钢中重要的合金化元素,成本低廉,资源丰富,从而为其在许多工业及工程领域的应用开拓了良好的前景[1- 2],扩大了高氮奥氏体不锈钢的工业生产规模和应用领域。然而,氮作为间隙原子,在液相、铁素体和奥氏体中的溶解度不同,其主要受钢水吸氮的动力学问题和控制凝固理论两方面影响,使得高氮钢中氮含量的预测成为热点及难点之一[3- 5]。目前对于高氮钢中氮含量的预测多集中于液相及固相(铁素体相和奥氏体相)中氮含量预测模型的建立[6- 14],而铸钢中氮含量是过程量而非状态量,由于未考虑到凝固过程对氮含量逸出的影响,因此预测结果与实测值存在较大偏差。目前关于凝固过程中冶炼工艺、合金元素、凝固模式等对铸钢中氮含量影响的研究较少,鲜见适用元素范围较广的铸态高氮奥氏体不锈钢的定量关系。而关于定量关系的研究,对铸钢中氮含量的精确预测具有重要的意义,可为试验钢的冶炼和铸钢质量控制提供参考依据,值得继续深入研究。

本文通过高频感应炉冶炼研究了冶炼工艺(氮化铬铁合金尺寸及数量、冷却速率、搅拌时间、熔炼时间)、合金元素对铸钢中氮含量的影响,并通过修正合金元素对铸钢中氮的相互作用系数,建立了铸钢中氮含量的经验预测公式。

1 试验材料及方法

冶炼试验所用的原材料有氮化铬铁、电解锰、金属铬、金属镍及工业纯铁。其中,氮化铬铁的化学成分(质量分数)为Cr 62.2%,N4.57%,C0.096%,Si0.87%,P 0.028%,余量为Fe;其他原料的纯度都在99%以上。试验采用500 g TX- 25型高频感应炉,针对5Mn19Cr4NiN钢,研究了氮化铬铁颗粒大小、加入量,熔炼时间,搅拌时间及冷却速率等工艺参数(见表1)对氮气逸出的影响,具体结果见表2。

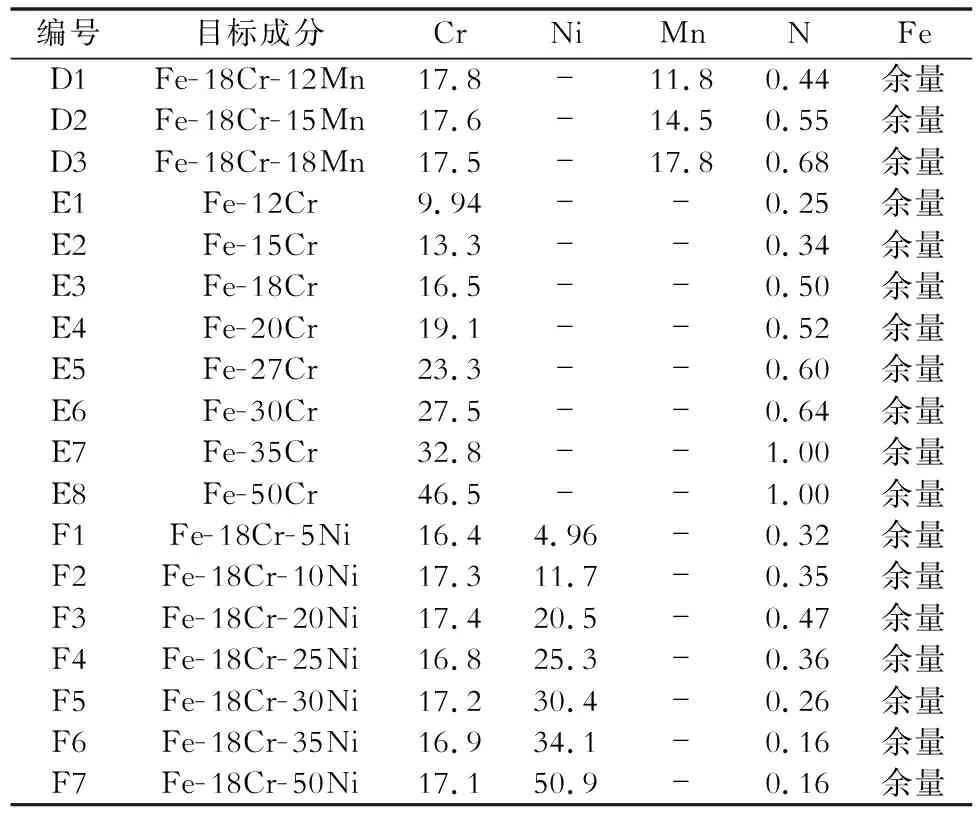

同时,为了研究合金元素对铸锭中氮含量的影响,在常压、熔炼温度为1 550~1 600 ℃时冶炼不同成分的试验钢,并测量铸锭中Cr、Mn、Ni、C及N的含量,具体结果如表3所示。

2 冶炼工艺对高氮奥氏体不锈钢氮含量的影响

2.1 氮化铬铁合金原料的加入方式对铸锭中氮含量的影响

冶炼时,氮化铬铁合金的形貌主要有颗粒状和粉末状两种,其中颗粒的大小约2~4 mm。由表2中C- 1~C- 4试样(组别Ⅰ)可知,熔炼时间相同时,氮化铬铁合金以A- 1方式(见表1)加入时,试验钢中氮的质量分数最高可达0.58%,氮的收得率为83.13%(C- 1试样)。加入粉末状氮化铬铁后,试验钢中氮含量逐渐减少,当氮化铬铁合金以A- 4方式,即全粉末形貌加入时,试验钢中氮的质量分数最少,仅为0.40%,氮的收得率为28.67%(C- 4试样)。由此可见,氮化铬铁合金为粉末状时,铸锭中氮含量较少,氮的收得率较低。分析其原因为,粉末状氮化铬铁合金的粒度小、比表面积大,在熔炼过程中反应速度快,从而造成氮气的Y逸出量增加。通过以上分析可知,在熔炼过程为了提高试验钢中氮含量,提高氮的收得率,氮化铬铁合金需以颗粒形态加入,尺寸以2~4 mm为宜。同时,由C- 1和C- 3试样可以发现,氮化铬铁合金原料加入的量并不是越多越好,应该根据钢中氮的过饱和溶解度来确定最终加入量。适当减少氮化铬铁合金的加入量,可提高熔炼过程中氮的收得率及铸锭中的氮含量,以实现节能高效的“绿色冶炼”。

表1 熔炼工艺参数Table 1 Parameters of smelting proccess

表2 熔炼工艺参数对氮含量的影响Table 2 Effect of smelting process parameters on nitrogen content

表3 氮含量与实测合金元素(Mn、Cr、Ni)含量之间的关系(质量分数)Table 3 Relation of measured element (Mn,Cr,Ni) contents to nitrogen content (mass fraction) %

2.2 冷却速率对铸锭中氮含量的影响

从表2中组别Ⅱ数据可知,采用铜模冷却的试验钢中氮含量远高于石墨模冷却的试样([%N]B- 1,B- 2>[%N]B- 3)。由于铜的导热系数较大,因此其冷却速率较大,促使凝固模式向A模式转变,从而避免了凝固过程中经历L+γ+δ三相区,即避免了铁素体的形成。

由于氮在铁素体相中的溶解度远低于在奥氏体相中的溶解度,且铸锭中的氮含量是过程量,因此其受到凝固过程、相变经历的制约,即凝固模式对铸锭中的氮含量影响很大。若凝固过程中能避免铁素体的析出,则可以提高铸锭中的氮含量。由表2可知,仅改变试验钢凝固过程中的冷却速率可以使得铸锭中氮的质量分数提高0.13%。而对于采用铜模水冷和铜模空冷的试验钢而言,两者氮含量差别较小。这是因为铸锭迅速冷却导致两种冷却方式在高温阶段(即决定凝固模式的高温相变阶段)的冷却速率相近,均促使试验钢的凝固模式向A模式转变,因此凝固过程中氮气逸出量相近,试验钢中氮含量相近。

2.3 搅拌过程对铸锭中氮含量的影响

由表2中组别Ⅲ的数据可知,随着搅拌时间由0 min增加至2 min时,试验钢中氮的质量分数由0.58%降低至0.40%。搅拌时间每增加1 min,试验钢中氮的质量分数下降约0.085%。由此可见,钢液浇铸前,减少搅拌时间可明显提高铸锭中的氮含量。

采用小型高频感应炉熔炼时,由于采用感应线圈进行加热,因此坩埚内钢液在电磁力的作用下,会产生小幅度的搅拌。通过对钢液施加人为搅拌,可使钢液温度分布均匀、合金成分分布均匀,并改善冶金物化反应动力学条件。但会促进钢液中氮气的逸出,降低氮的溶解度。

2.4 熔炼时间对铸锭中氮含量的影响

熔炼时间是指合金原料开始加热到浇铸的时间。在实际熔炼过程中,由于合金原料的配比相近,质量相同。因此在相同的加热功率及操作方式下,原料全部熔化的时间较为稳定。根据上述试验可知,合金原料从开始加热至熔化的时间约10~12 min。原料熔化结束至浇铸的时间可人为控制,为利于时间统计,本试验以熔炼时间作为变量,表征合金原料熔化结束至浇铸的时间对铸锭中氮含量的影响。

由表2中组别Ⅳ试验钢C- 1、C- 10和C- 11中氮含量可知,随着熔炼时间的增加,试验钢中氮含量逐渐减少,当熔炼时间为14 min时,试验钢中氮的质量分数最小为0.42%。当氮化铬铁合金以A- 2方式加入时,随着熔炼时间的增加,试验钢中氮含量同样减少(C- 12和C- 13)。由此可见,缩短熔炼时间可增加铸锭中的氮含量。

综上所述,熔炼工艺对试验钢中氮含量影响较大,试验钢中氮的质量分数主要集中在0.40%~0.58%之间。可知,采用小型TX- 25高频感应炉熔炼5Mn19Cr4NiN型不锈钢,可使铸锭中氮的质量分数高于0.40%,即达到高氮奥氏体不锈钢的氮含量标准。在熔炼时间为12 min,无搅拌,氮化铬铁合金为尺寸2~4 mm的细小颗粒,采用铜模水冷凝固时,可获得质量分数为0.58%的氮,氮的收得率可达83.13%。采用该冶炼工艺开发5.98Mn18.4Cr4.62Ni0.42N新型节镍奥氏体不锈钢,其力学性能、耐腐蚀性能均与304不锈钢相当,但奥氏体稳定性要高于304不锈钢;当压下率为80.8%时,节镍奥氏体不锈钢的相对磁导率为1.534 1,远低于304不锈钢钢板冷变形50%后的2.291,且随着固溶时间的增加,冷轧钢板相对磁导率降低,其饱和相对磁导率可达1.000 43[15]。

3 铸钢中氮含量经验预测公式的建立及验证

(1)

log[%N]=0.020×[%Mn]+0.047×[%Cr]-0.11×[%Ni]-0.125[%C]+A

(2)

采用线性关系式(2)可较好地预测钢液中氮的溶解度与合金元素含量之间的关系,但由于没有考虑到凝固过程对氮气逸出的影响,因此该式对铸锭中氮含量的预测存在较大的偏差。

因此,通过对表3中数据进行拟合,分析合金元素及凝固模式对铸钢中氮含量的影响[17],同时修正合金元素对铸钢中氮的相互作用系数值,结果如图1所示。根据合金元素Mn、Cr、Ni对铸锭中氮含量的等效相互作用系数值, 建立适用于常见Mn- Cr系奥氏体不锈钢成分的氮含量预测模型,如式(3)所示。

log[%N]=0.028 6×[%Mn]+0.11×[%(Cr-18)]-0.125[%(C-0.03)]-0.778 5

(3)

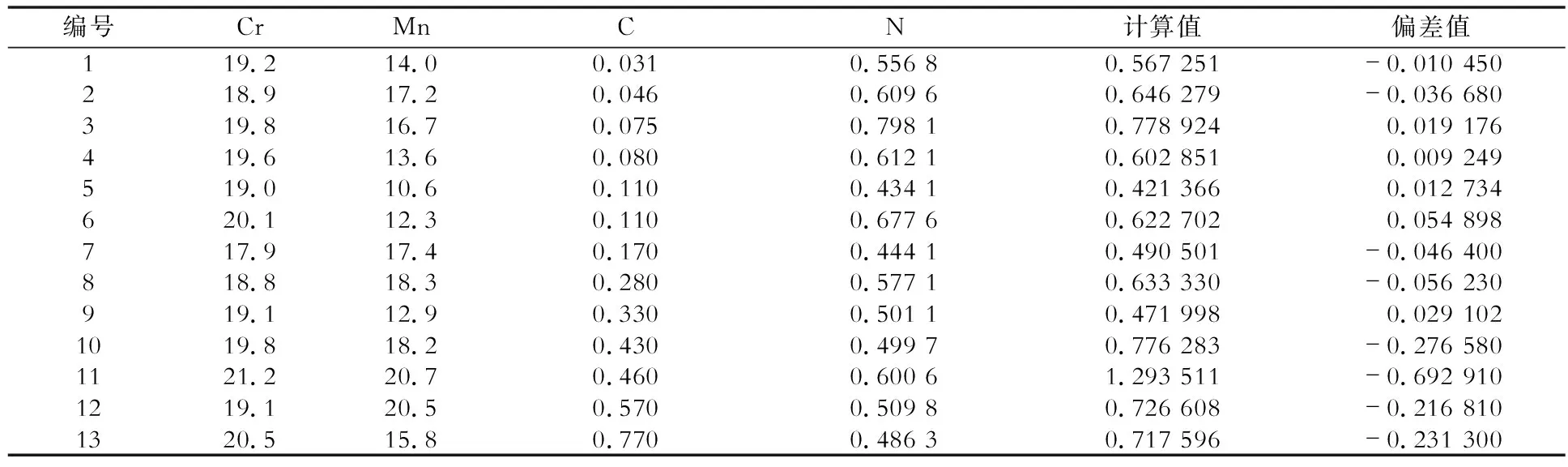

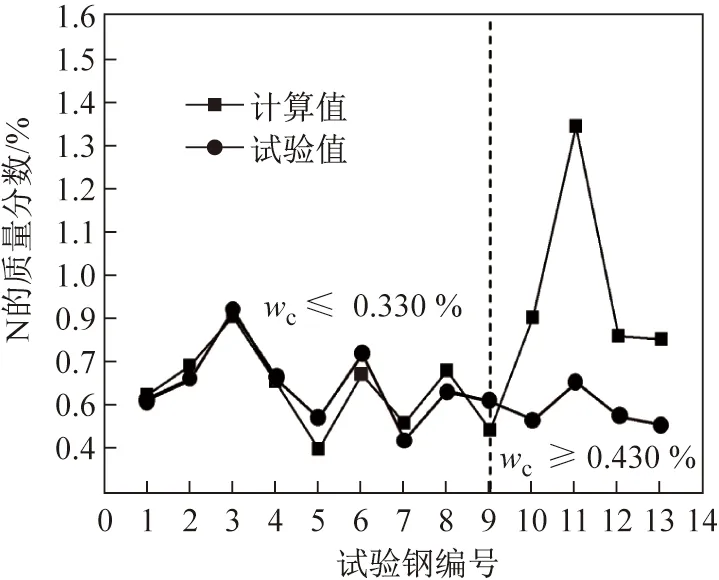

为验证预测公式的准确性及适用范围,采用TX- 25高频感应炉熔炼13炉不同Cr、Mn、C含量的试验钢,具体成分如表4所示。采用式(3)对试验钢中的氮含量进行计算,计算结果与实测氮含量值如图2所示。

图1 (a)Mn、(b)Cr、(c)Ni元素含量与lgN的关系Fig.1 Relationship between alloying elements such as (a) Mn,(b) Cr,(c) Ni and lgN

表4 试验值与计算结果的比较(质量分数)Table 4 Comparison of experimental and predicted results by calculated (mass fraction) %

图2 实测氮含量与预测值的比较Fig.2 Comparison of measured and predicted nitrogen content

4 结论

(1)熔炼时间、氮化铬铁合金加入量和尺寸、搅拌时间和冷却条件均对铸锭中氮含量有较大影响。氮化铬铁合金需以颗粒状加入,尺寸以2~4 mm为宜;增加高温相变区冷却速率,可减小氮气逸出,增加铸钢中氮含量;减少搅拌和熔炼时间可增加铸钢中氮含量。

(2)对于5Mn19Cr4NiN型不锈钢而言,在熔炼时间为12 min,无搅拌,氮化铬铁合金为尺寸2~4 mm的细小颗粒时,可获得质量分数为0.58%的氮,氮的收得率可达83.13%。

(3)建立适用于常见Mn- Cr系奥氏体不锈钢成分范围:wMn=11.8%~20.7%、wCr=16.5%~27.5%;wC≤0.330%,常压熔炼,熔炼温度为1 550~1 600 ℃的奥氏体不锈钢中氮含量的预测公式log[%N]=0.0286×[%Mn]+0.11×[%(Cr-18)]-0.125[%(C-0.03)]-0.778 5 。

[1] 郑锋,张巧云.机械合金化及在函氮不锈钢制备中的应用[J].上海金属,2011,33(5):60- 62.

[2] 陈锡民,张小可,金成.氮含量对P29耐热钢组织与性能的影响[J].上海金属,2010,32(4):43- 47.

[3] 董廷亮. 氮在高氮钢熔炼过程中的行为及氮对不锈钢耐腐蚀性能的影响 [D]. 武汉:武汉科技大学, 2007.

[4] LEBIENVENU M, DUBOIS B. Study of the solubility of N in austenitic Fe- Cr alloys [J]. Annali di Chimica, 1983, 8(5/6): 423- 433.

[5] MURRAY S W. Analysis of nitrogen solubility in austenitic Fe- Cr and Fe- Ni alloys [J]. Scripta Metallurgica et Materialia, 1990, 24(1): 107- 110.

[6] 肖纪美. 不锈钢的金属学问题 [M]. 北京:冶金工业出版社, 2006.

[7] FEICHTINGER H K, STEIN G. Melting of high nitrogen steels[J]. Materials Science Forum. 1999, 318- 320(24): 261- 270.

[8] SATIR- KOLORZ A H, FEICHTINGER H K. On the solubility of nitrogen in liquid iron and steel alloys using elevated pressure [J]. Zeitschrifit fur Metallkunde, 1991, 82 (9): 689- 697.

[9] WAGNER C, Thermodynamics of alloys [M]. USA: Addison- Wesley Publishing. Reading, 1952.

[10] LEBIENVENU M, DUBOIS B. Study of the solubility of N in austenitic Fe- Cr alloys [J]. Annali di Chimica, 1983, 8(5/6): 423- 433.

[11] KUNZE J, BROZ P, GRUNER W, et a1. Themodynamic investigation of the austenite and the delta ferrite in the system Fe- Cr- Mn- N [J]. Steel Research, 1996, 67(1): 26- 33.

[12] 李花兵, 姜周华, 张祖瑞, 等. 氮在Fe- Cr- Mn合金体系中的溶解度计算模型 [J].东北大学学报(自然科学版), 2008, 29(4): 549- 552.

[13] FEICHTINGER H, SATIR- KOLORZ A. HNS 88, international conference on high- nitrogen steels [C]//Lille, France, Institute of Metals, London, England, 1989: 175- 180.

[14] ARSOV Y, GIDIKOVA N. Proceedings of 3rd international conference on high nitrogen steels [C]//Ukraine:Institute of Metal Physics, 1993: 592- 595.

[15] 房菲, 李静媛, 王一德, 等. 节镍奥氏体不锈钢Cr18Mn6Ni4N的组织及性能[J]. 哈尔滨工程大学学报,2015,36(2): 1- 5.

[16] SIGWORTH G K, ELLIOTT J F. The thermodynamics of liquid dilute iron alloys[J]. Metal Science, 1974, 18: 298- 316.

[17] 房菲, 李静媛, 王一德.合金元素及凝固模式对含氮不锈钢氮含量的影响[J].北京科技大学学报, 2014, 36(8): 1053- 1060.