方向舵调整片操纵装置研究

董峰 张宗鲜 陈映文

摘要:本文主要介绍了某型飞机的方向舵调整片操纵装置的研究成果,首先通过数学模型的建立对系统特点进行分析,然后采用经典的尸旧算法实现位置、速度双闭环的控制方式,从而达到用户要求的功能要求和性能要求。在本文中以多种形式详细介绍了设计、实现过程,并通过试验验证来说明对技术指标的满足性。

关键词:方向舵调整片操纵装置;位置闭环;速度闭环;PID

中图分类号:V24 文献标识码:A

结合某型飞机对飞行控制系统中方向舵调整片操纵装置的改进,提升方向舵调整片操纵装置的控制可靠性、步长控制精度、电磁兼容性等能力,实现了方向舵调整片操纵装置在步进式工作方式中对速度和位移量的精准控制。

1 概述

方向舵一般安装在垂直尾翼的后部,当需要控制飞机的航向时,飞行员就可以通过脚蹬操纵垂直尾翼中的方向舵达到偏航目的。

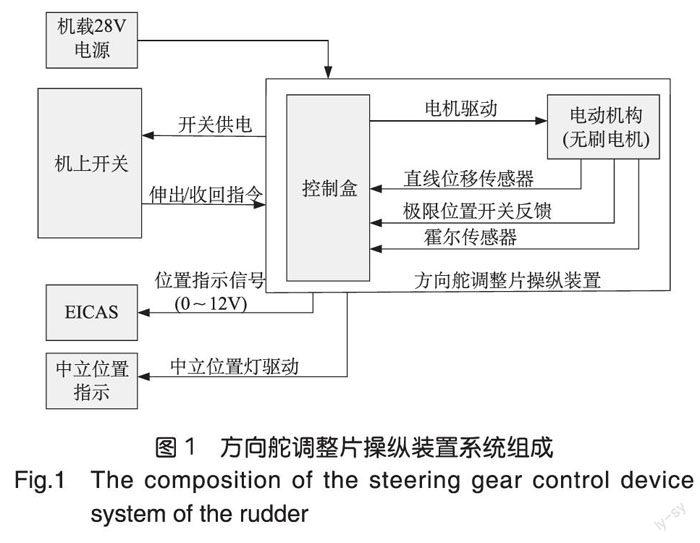

方向舵调整片操纵装置属于某型飞机飞行控制系统中的方向舵操纵系统,是方向舵操纵系统的配套产品。主要包括控制盒和电动机构两部分,如图1所示。

方向舵调整片操纵装置主要实现的功能为:控制调整片电动机构工作,使方向舵调整片偏转,卸掉或减小驾驶员的脚蹬力;向飞行控制系统提供方向舵调整片位置信号;向飞行控制系统提供方向舵调整片中立位置指示信号。

2 系统分析过程

方向舵调整片操纵装置是一个行程、速度双闭环控制系统。根据控制指令,驱动电机正反转,使电动机构按照规定的作动方式(步进式)和作动速度作动至相应位置,达到行程闭环控制目的,同时向飞机发动机指示和机组警告系统(EICAS)提供电动机构的行程位置信号,以便指示电动机构的当前行程位置。当电动机构在中立位置亮区时,燃亮中立位置信号灯。

首先对控制系统进行建模,控制模型由式(1)引出:

s=vt,t≤a;当t=a时,s=s1(1)式中:s为电动机构行程;v为电动机构作动速度;t为作动指令持续时间,a为最大脉动步长s1作动所需要的时间。

对于式(1)中祍s、v、t、a4个控制变量,在通过采集输入作动指令来精确控制变量t和a以外,还通过对无刷电机进行调速控制(速度环),精确控制变量v,使无刷电机工作在速度闭环状态,提高电动机构工作速度准确性和稳定性,从而使变量s得到较好的结果。与此同时,在速度闭环控制的基础上增加外环控制,通过对电动机构行程进行直接闭环控制(行程环),最终实现对输出变量:,即电动机构行程的精确控制。

3 设计过程

根据模型分析结果确立系统的控制策略和控制对象。

飞机发送伸出/收回工作指令给控制盒。控制盒中将工作指令从离散量转换为数字信号处理器(DSP)可处理的数字信号。DSP对信号进行数据处理后,DSP按要求(行程和速度)给出电机控制信号,控制电机动作,输出轴带动连杆机构伸出、收回从而来控制方向舵调整片的偏转角度。同时,电动机构给出位置反馈信号至控制盒,经控制盒综合处理后,再传送至飞机EICAS系统,完成整个控制过程。此外,当电动机构作动至中立位置时,燃亮中立位置信号灯。

3.1 控制策略

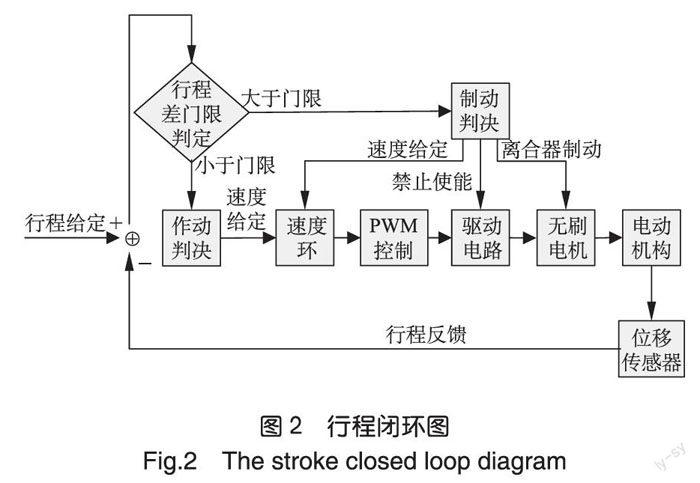

3.1.1 行程环

位移传感器的反馈信息被应用于对电动机构,进行行程闭环控制。控制盒通过对行程差进行实时采集,当行程差值达到要求最大步长时,对电机进行制动,精确控制电动机构最大步长。行程闭环调节框图如图2所示。

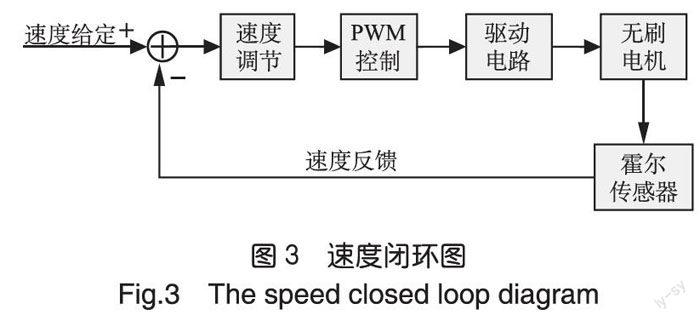

3.1.2 速度环

当接收到作动指示时,控制盒根据作动指令控制电机启动,同时通过霍尔传感器对电机运行速度进行实时测量,并对其进行速度调节,达到电机运行速度的闭环精确控制[1],保证电机运行速度准确、平稳,从而使电动机构以一致的运行速度进行作动。当作动指令取消,电机也能够以一致的转速进行制动,从而保证停止的精准度。根据方向舵调整片操纵装置输出速率的要求和电动机构的设计参数,对传动系统的减速比进行计算,得到电机转速闭环的要求值为5800r/min,速度闭环调节框图如图3所示。

3.2 电动机构

电动机构是系统的执行部件,其内部包含了无刷直流电动机(BLDCM)、减速器、输出轴组件、霍尔传感器和极限开关等[2]。无刷直流电动机用于动力输出,减速器和输出轴组件用于动力传输,将电机的旋转工作方式转换成电动机构的直线位移工作方式。霍尔传感器用于电机换向和转速采样、位移传感器用于位置信息的反馈,极限开关用于行程限位。电动机构的组成及功能图如4所示。

3.3 控制盒

控制盒以TI公司DSP芯片TMS320 F2812为控制核心,采用C语言作为程序控制语言,控制盒通过DSP控制,采集电机转速和电动机构的位移反馈量,闭环控制电机的转速输出,驱动电动机构工作。

硬件电路设计充分考虑电源特性设计和电磁兼容特性设计,由控制、驱动、电源等部件组成。控制组件由DSP最小系统、数模(AD)转换电路、EICAS信号电压输出电路、中立位置指示电路等组成;驱动组件由离散/开关量输入输出电路、光耦隔离电路、无刷电机驱动电路等组成;电源组件由电源输入处理电路、二次电源电路等组成。

控制盒通过DSP芯片TMS320F2812的磁带访问端口(CAP)捕获无刷直流电动机上霍尔元件的高速脉冲号频率,检测电机的转速,并根据转速大小改变脉冲宽度调制(PWM)信号输出值,以达到速度闭环的控制目的。

TMS320F2812集成了PWM发生器端口,可直接通过I/O口输出PWM波形。PWM波形的参数设置根据事件管理器EVA、EVB的参数设定实现,包含PWM波形的工作方式、频率、占空比等。定时器控制寄存器的控制字來设定PWM工作方式和频率,通过调整比较寄存器的数值来改变PWM占空比。

该系统的电机驱动电路与传统分立式三相全桥开关驱动电路不同,而是采用了WBC02-10电机驱动模块,将三相全桥开关电路封装在驱动模块内,如图5所示。霍尔传感器直接与驱动模块连接,实现电机三相全桥开关电路的换向驱动,便可增加电机运行的稳定性。

4 软件设计

软件采用模块化设计,由主程序、定时中断服务程序和捕获中断服务程序组成。主要完成初始化、指令采集、位置采集、转速采集、PID算法及调速控制、调节位置控制、中立位置点灯,机内自检测(BIT)等模块。程序的主要功能流程如图6所示。

在软件的所有功能模块中,其电机的调速闭环控制为核心功能,因此以下主要介绍系统中的电机转速采集、PID算法及调速控制功能。

4.1 PWM波形设置

PWM波形的参数设置可根据事件管理器EVA、EVB的参数设定实现,包含PWM波形的工作方式、频率、占空比等。通过设定定时器中控制寄存器的控制字来确定PWM工作方式和频率,通过调整比较寄存器的数值来改变PWM占空比,输出可变的PWM占空比波形,如图7所示。

图中定时器T1工作于连续增计数模式,通过TlPR设置PWM周期,一个周期为(T1PR+1)个定时器时钟时间(定时器的时钟频率为TCLK*106Hz)。通过T 1 CMPR设置高占空比。

根据PWM产生的原理,可以得出PWM波形的各个参数:

T=(TIPR+1)/(TCLK×106)s(2)

f=(TCLK×106)/(T1PR+1)Hz(3)

D=(TlPR+1-TICMPR)/(TIPR+1)(4)

该系统设计时采用的外部晶振为30MHz,高速外设时钟HSPCLK频率设置与外部晶振相同。定时器T1为设置连续增计数模式,PWM的频率要求为20kHz。根据式(3)可计算得知TIPR=1499;再根据式(3)、式(4)可得到该系统闭环控制中不同占空比D所对应的T1CMPR值。

PWM的初始化所对应寄存器设置如下:

EvaRegs.T1CON.bit.TMODE=2;

//2为连续增计数模式

EvaRegs.T1CON.bit.TPS=0;

//TlCLK=HSPCLK/2p(p=0)

EvaRegs.GPTCONA.bit.TlPIN=1;

//设置低电平有效

EvaRegs.TlPR=1499;

//30M/1500=20KHz,PWM周期为50us

EvaRegs.T1CMPR=500;

//PWM低电平为33.3%,高电平为66.7%

4.2 电机转速采集-霍尔传感器的捕获

转速的测量方法很多,根据脉冲计数来实现转速测量的方法主要有测频法(M法)、测周期法(T法)和频率周期法(MPT法),由于该系统为步长控制,每次运行的时间最大约为3s,故采用了测频法(M法)[3]。

由于转速是以单位时间内转数来衡量,在变换过程中多数是有规律的重复运动。根据霍尔效应原理,霍尔器件输出脉冲信号,其频率和转速成正比。脉冲信号的周期与电机的转速有以下关系:

n=60/PT(5)式中:n为电机转速,P为电机转一圈的脉冲数,T为输出方波信号周期,根据公式即可计算出电机的转速。

该系统电机上安装有三个霍尔传感器A、B、C,一对磁体,故电机转一圈每个霍尔传感器只可产生一个脉冲,通过DSP的事件管理器的捕获单元捕获霍尔传感器的A相管脚的电平变化,两次电平变化的时间差即为电机旋转一圈的时间,通过公式:30×106/32×60/时间差(其中30×106为系统晶振频率,32为系统分频,60为秒转化为分钟),计算出电机转速。

T2定时器捕获的初始化设置如下:

EvaRegs.T2PR=0xFFFF;

//T2计数周期

EvaRegs.T2CNT=0;

//定时器2计数寄存器清零

EvaRegs.T2CON.a11=0;

//定时器2控制寄存器初值为0

EvaRegs.T2CON.bit.TMODE=2;

//连续增模式

EvaRegs.T2CON.bit.TPS=5;

EvaRegs.T2CON.bit.TENABLE=1;

//使能T2计数

EvaRegs.CAPCONA.all=0;

//捕获控制寄存器

EvaRegs.CAPCONA.bit.CAP12EN=1;

//使能CAP12捕获

EvaRegs.CAPCONA.bit.CAPlEDGE=1;

//刀检测上升沿

EvaRegs.CAPCONA.bit.CAP12TSEL=0;

//CAP1选择定时器T2

EvaRegs.CAPFIFOA.bit.CAP1FIF0=0;

//CAPIFIFO空

EvaRegs.EVAIFRC.bit.CAP1INT=1,

//清CAP1中断标志位

EvaRegs.EVAIMRC.bit.CAP1INT=1;

//CAP1中断使能

根据捕获程序的初始化设置,将定时器T2控制寄存器T2CON的TPS的值設置为5,故T2CLK=HSPCLK/32=30/32MHz。

结合式(5)可得到电机转速为:

Speed=60*T2CLK*106/k=56250000/k;

//k=CAP_K1-CAP_K2;

T2定时器捕获中断程序如下:

interrupt void CAPINT1_ISR(void)

{

EvaRegs.EVAIFRC.bit.CAPlINT=1;

//清CAP1中断标

EvaRegs.T2CNT=0;

//定时器2计数寄存器清零

CAP_K1=EvaRegs.CAPlFIF0;

CAP_K2=EvaRegs.CAP1FIF0;

//读寄存器内两次的计数值

if(CAP_K2>CAP_K1)

{//计算捕获数值

k=CAP_K2-CAP_K1;

}

else

{

k=CAP_K2+(OxfffF-CAP_K1);

}

Speed=56250000/(float)k;

//计算转速

}

4.3 PWM占空比的调节-PID调速算法

該程序中采用的PID算法来调节PWM的占空比,进行电机调速。

根据PID位置算法公式:式中:凡、凡、戈为比例、微分、积分系数。通过PID算法PWM波占空比的调节使得电机速度保持在要求的5800r/min左右。

具体调速程序如下:

void Tiaosu(void)

{

ActSpeed=Speed;//速度实际值=Speed

Err=5800-ActSpeed;

//偏差值=5800-速度实际值

PWM_Err-Kp*Err+Kd*(Err-Err_last);

//PWM偏差值

Err_last=Err;

//偏差值作为上一个偏差值

SetSpeed=PWM-PWM_Err;

//速度设定值=PWM-PWM偏差值

if((SetSpeed>=1)&&(SetSpeed<=1499))

//速度设定值在有效范围内

{

PWM=(int)SetSpeed;

//PWM的值=速度设定值

}

}

5 试验验证

针对产品的技术要求,在额定工作电压额定负载状态下对产品电机转速、系统电流、负载转矩[4]、行程精度等参数进行了测量,满足技术指标要求。某试验波形如图8所示。

通过采用双闭环控制以及数字调速,实现在转速闭环控制方式下,电机在各种负载、不同供电电压范围内转速能够保持恒定,转速差在100r内,行程误差可小于0.1mm,具有良好的一致性。

6 结论

通过在系列产品上的改进实施,提高了系统控制精度,保证方向舵调整片操纵装置在飞机上复杂的工作环境中,当供电电源在18~32V电压大范围变化时,系统均能稳定的保持恒速工作,保证系统的稳定性和精准度。

参考文献

[1]孙波.基于TMS320F2812的直流无刷电机控制系统研究[J].甘肃科技纵横,2010,39(3):13-14.

[2]沙欣.费利扎德.电机及其传动系统:原理、控制、建模和仿真[M].杨立永,译.北京:机械工业出版社,2015.

[3]顾卫钢.手把手教你学DSP:基于TMS320X281X[M].北京:北京航空航天大学出版社,2015.

[4]刘锦波,张承慧.电机与拖动[M].北京:清华大学出版社,2015.