应用于冷轧机组入口双通道的全自动机器人拆捆设备开发与研究

卢华阳

(上海宝信软件股份有限公司,上海201900)

0 引言

随着机器人技术的发展,工业六轴机器人在钢铁企业的应用也越来越多。由于灵活性与可靠性高,工业六轴机器人可以代替人在钢铁企业很多高温、高粉尘及安全风险高的恶劣环境下作业,避免了现场危险源对人体的伤害,同时还可以提高劳动效率,提升产品质量。工业六轴机器人在钢厂很多区域已经有很好的应用,例如在炼钢区域采用机器人加渣装置自动将保护渣均匀地散布到连铸结晶器内,热轧区域采用机器人携带喷号设备,在高温钢卷的端面上喷写钢卷数据信息,冷轧区域镀锌机组采用捞渣机器人自动清除锌锅表面浮渣,磨辊车间应用机器人进行轧辊上下料等等[1-6]。

在冷热轧、硅钢、不锈钢等生产机组入口区域,来料钢卷在上开卷机前要先拆除捆扎在钢卷上的钢捆带。目前国内很多钢铁企业仍然是人工拆除捆带,劳动强度大,效率较低,存在捆带弹出、带钢划伤等安全风险,且剪断的捆带也不易于收集。此外,还有部分企业使用传统机械式拆捆设备,则存在功能单一且不够灵活等缺点,尤其是当机组入口是双通道上卷时,往往需要两套拆捆设备。

本文根据某冷轧机组入口现场工艺要求,开发与研究全自动机器人拆捆带设备,利用工业六轴机器人的特点,通过增加移动第7轴,可方便地对两个通道上的钢卷进行拆捆,实现钢卷带头定位,并自动收集拆除后的废捆带,总投资成本较低。

1 拆捆工艺分析

1.1 工艺参数

某冷轧机组入口为双通道开卷,钢卷为卧卷,卷芯朝向与运行方向平行,开卷方向为顺时针(运行方向看),外径范围1 000~2 200 mm,带钢宽度900~1 700 mm,带钢厚度0.5~2.3 mm,机组上卷速度为最小5 min/卷。每个通道有4个工位,其中1#~2#鞍座为天车上卷工位,3#地辊为拆捆工位。钢卷捆带参数如表1所示,入口打捆带钢卷示意图如图1所示。

1.2 功能需求

自动拆捆设备需能够分别对两个上卷通道地辊鞍座上的钢卷进行剪捆作业,且剪断的捆带需要进行自动收集。钢卷带头在上道工序通常定位在7点钟左右位置(从入口方向看),但整个转运过程中会发生偏移甚至将带头朝向弄反,所以上卷前需要人工确认。因此对自动拆捆设备的功能需求总结如下:(1)可拆除两个上卷通道地辊工位的钢卷上的钢捆带;(2)可自动识别捆带数量并准确定位捆带位置;(3)可自动识别钢卷带头位置及判断带头朝向,并控制地辊旋转钢卷,将带头定位在7点钟位置;(4)可自动收集捆带并方便运输;(5)单个钢卷作业周期小于5 min。

表1 钢卷捆带参数

图1 入口打捆带钢卷示意图

2 设备设计和控制原理

2.1 方案布置

由于机组入口为双通道,采用一套工业六轴机器人,通过在移动第7轴导轨上行走,分别对每一个通道上的钢卷进行拆捆作业。入口机器人自动拆捆机的主要设备如下:(1)工业六轴机器人及控制器;(2)移动第7轴导轨机构;(3)PLC控制系统;(4)捆带回收装置;(5)剪捆夹具头;(6)液压系统;(7)机旁操作盘(含触摸屏);(8)安全门锁及报警灯。

现场设备布置如图2所示,移动导轨机构安装在机组入口3#工位的中间区域,机器人固定在移动导轨上,移动范围可以覆盖1号通道或2号通道地辊上钢卷的拆捆作业。捆带回收装置固定在地面,位于机器人正前方,便于两边的捆带拆除后放入。机器人工作区域用安全护栏隔离,进入护栏需通过装有安全锁的门,PLC控制柜、机器人控制器及机旁操作盘则安装在安全护栏外。

2.2 主要设备

2.2.1 工业六轴机器人

由于钢卷规格相差大(外径1 000~2 200 mm,宽度900~1 700 mm),自动拆捆设备工作范围要大,因此主机械执行机构选用ABB工业六轴机器人IRB6700-150/3.2,手臂臂长为3.2 m,负载为150 kg,如图3所示。

图2 设备布置示意图

图3 机器人作业范围示意图

2.2.2 移动导轨机构

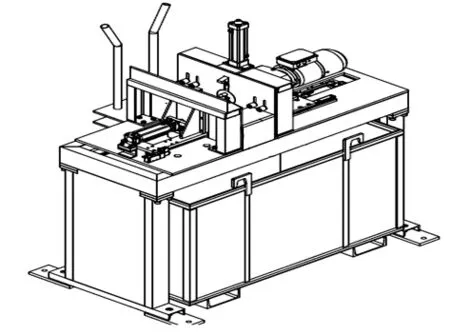

机器人移动导轨机构采用伺服电机驱动,齿轮齿条传动,通过化学螺栓固定在基础地面上,机构总长5.2 m,导轨上有固定机器人的移动平台,移动范围可达3.6 m,保证机器人可以移动到两端,实现对两个通道上的钢卷进行拆捆作业。

2.2.3 剪捆夹具头

剪捆夹具头固定在机器人第6轴法兰盘上,安装有一副夹钳和剪刀,外形如图4所示。机器人携带剪捆夹具头可以检测钢卷带头和捆带位置,并压靠在钢卷上,先用夹钳将捆带铲起并夹住,再用剪刀将捆带剪断,然后夹着捆带由机器人移动放置在回收装置内。

2.2.4 捆带收集装置

捆带收集装置可将捆带卷起并压缩成型,并自动落在废料斗中,如图5所示。机器人将剪断捆带之后,将捆带放置在回收装置的槽内,随后两侧气缸推动压靠装置前进到位,旋转电机转动,通过检测装置,根据捆带的长度转动一定圈数后停止。上方液压驱动的压紧装置启动,将卷起的捆带压紧,并推落至下方废料斗。

图4 剪捆夹具头

图5 捆带收集装置

2.3 电气设计

全自动拆捆带设备采用西门子S7-300系列PLC为主控制器,内部采用Profibus-DP总线进行通信,DP子站有现场操作盘、伺服控制器及机器人控制柜。

全自动拆捆设备PLC系统采用硬线IO的方式与L1进行安全联锁以及地辊控制。拆捆机自动运行中,当检测到带头时,通过L1控制地辊正转或反转,调整到带头被压住。采用TCP/IP的方式连接到主线L1网络,与L1建立通信链路,获取生产钢卷信息,以便进行钢卷外形尺寸的核对。系统网络图如图6所示。

图6 系统网络图

2.4 控制流程

当钢卷到达某一个通道3#拆捆工位时,机组L1“运卷小车锁住”和“开始拆捆”信号发送给全自动拆捆设备PLC系统,当所有启动条件都满足时,设备启动自动拆捆作业。

机器人首先从待机位移动到导轨上对应的拆捆位置。随后机器人携带剪捆夹具头移动到钢卷正上方,通过装置中的激光测距传感器检测钢卷的外径、宽度,并与理论值进行复核,如超过偏差范围,则报警提示。

然后发送命令让地辊顺时针转动,同时检测监控钢卷带头,当检测到带头时,首先判断是否反向,如果不是,地辊继续转动一定的圈数(通过卷径大小计算出转动到7点钟方向所需的圈数),将带头调整到7点钟位置,正好被钢卷压在地辊辊子处。如钢卷旋转一圈后未检测到带头,可再旋转一圈,如两圈内未检测到带头,则报警提示。

机器人开始检测钢卷周向捆带的数量及位置,随后定位到捆带位置并拆剪,然后将剪断的捆带夹送至回收装置内。启动回收装置,通过电机旋转将捆带卷曲,并通过液压油缸将卷好的捆带压缩成型。回收装置内的托举装置退回,压实的捆带直接掉落在废料斗内,人工定期清理废料斗即可。

具体控制流程如图7所示。

图7 控制流程图

3 实现与验证

该机器人自动拆捆设备设计开发完成后,经过所内长时间疲劳测试,随后安装到现场运行一段时间,实现了双通道钢卷的拆捆、带头定位及朝向判断功能,收集的废捆带也便于运输,全自动拆捆作业率达到99.5%,基本取代了人工拆捆作业。对于单根捆带的钢卷,整个作业周期小于2 min(含地辊转动时间),两根捆带作业周期不超过2′40″,满足现有生产节奏,达到了预期的效果。现场照片如图8所示。

图8 设备及收集后的捆带照片

4 结语

该机器人全自动拆捆设备采用一套机器人,通过移动第7轴,即实现了对双通道钢卷的拆捆作业,可取代人工对入口来料钢卷进行自动拆捆、废捆收集、带头定位及规格复核等工作,不仅降低了工人劳动强度,提高了生产效率,而且避免了捆带弹出、工人被带钢划伤等安全风险,同时降低了设备的投资成本。

利用工业六轴机器人的灵活与可靠性,该设备非常适用于机组入口来料复杂的工况,如卷径、宽度变化大,捆带数量、位置不确定,带头位置不固定等情况,可广泛应用于钢铁企业冷轧机组的入口区域。同时,对于入口区域其他的作业需求,如端部缺陷检查、来料信息识别等,今后该设备也可以非常方便地增加相应的装置进行功能扩展。

[1]刘需,刘天武,梁媛媛.工业机器人在冷轧厂的应用及前景概述[J].河北冶金,2018(2):52-55.

[2]杨龙胜,陆洪周,倪涛,等.工业机器人在连铸系统中的应用[J].机电信息,2013(9):58-59.

[3]田利锋,聂朝辉,张桂芸.ABB喷涂机器人在连铸连轧厂的应用[J].电气时代,2013(5):80-81.

[4]陈墨.机器人在冷轧厂锌锅自动捞渣设计中的应用[J].黑龙江科技信息,2017(4):155.

[5]魏会芳,孙首群,徐海慧[1].钢卷自动贴标机的设计与研究[J].机械工程与自动化,2015(2):126-127.

[6]俞鸣.冷轧磨辊间机器人型轧辊上下料工艺装置的开发[J].科技风,2016(3):4-6.