浅谈一种动力转向架车轴加工工艺

高 珍

(中车北京二七机车有限公司,北京100072)

0 引言

边坡清筛机是一种用于铁路边坡道碴养护作业的机械,它能够一次实现对轨道两侧边坡的挖掘、清筛、回填、整形作业及污土抛送,从而改善道床边坡的弹性、排水性能,恢复道床的承载能力。它由装载车和筛分车两节车编组构成,装载车有两个动力转向架,筛分车有两个从动转向架。

动力转向架以目前中国铁路大批量应用的通用货车主型转向架——转K6型转向架为基础,在两车轴上安装齿轮箱并加装单元制动装置。轮对组成需符合TB1010的要求,其中带动力装置的转向架采用适应装用齿轮箱的车轴,车轴材质为LZW50钢。

由于动力转向架车轴是转向架重要零部件之一,它承载着整车走行的动力传递,而且承受着来自轮轨的冲击,受力十分复杂,许多铁道车辆的燃轴事故和车轴冷切事故都与车轴的加工质量有关,其加工尺寸直接影响到车轴上零部件的装配,因此保证车轴的加工质量极为重要,有必要对车轴加工的工艺进行分析。本文总结了边坡清筛机动力转向架车轴经过不断改进后、已经大批量投入生产的成熟工艺,并重点针对加工难点进行了分析,给出了建议。

1 边坡清筛机动力转向架车轴结构

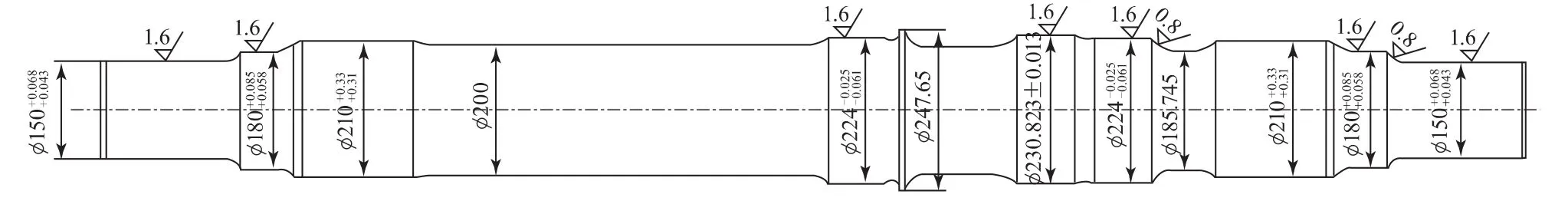

边坡清筛机动力转向架车轴属于典型的长轴类,其结构如图1所示。

图1 边坡清筛机动力转向架车轴结构图

2 动力转向架车轴零件各主要部分的作用及技术要求

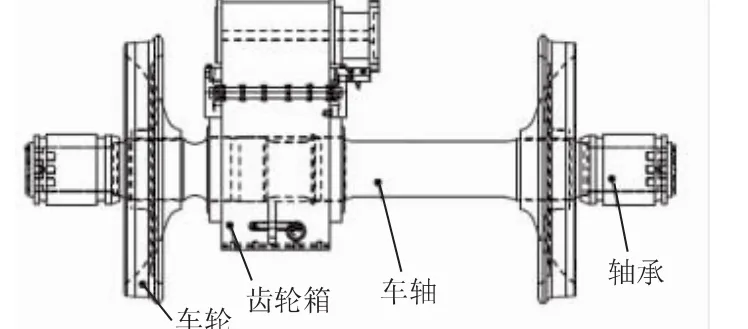

加工成型的车轴轴身上需要安装齿轮箱、车轮及两端轴承,如图2所示,其位置精度较高。

图2 轮对装配图

(1)φ150+0.068+0.043是安装滚动轴承的支撑轴颈,是车轴安装的基准,其他各结合面对支撑轴颈应有相互位置精度要求,而且车轴的回转精度与两支撑车轴的质量有关,其圆柱度不超过0.01 mm,圆跳动不超过0.05 mm。

(2)在φ210+0.33+0.31轴段上安装车轮,是承载整个转向架的全部重力的部分,为保证车轮转动平稳,其圆柱度和圆跳动都不超过0.03 mm。

(3)在φ224-0.025-0.061和φ230.823±0.013轴段上安装齿轮箱,这部分是由Loram公司组装,φ224-0.025-0.061安装轴承,在φ230.823±0.013轴段上安装齿轮,传动运动和动力,为保证齿轮平稳转动,其圆柱度都不超过0.015 mm,圆跳动不超过0.03 mm。

(4)连接各轴段的圆弧大部分是由两个不同半径的圆弧相接而成的,结构复杂,粗糙度不大于Ra0.8。

3 工艺分析

(1)为了在加工过程中保持较好的位置精度,遵循基准统一的原则,以车轴两端中心孔为加工基准,并且为了提高加工精度要不断修整中心孔。

(2)为了满足批量化制造,同时用工艺保证车轴加工质量,分粗、半精、精加工三个工艺过程,并细化工序。

(3)为了防止车辆在使用过程中发生车轴断裂等事故,要求加工好的车轴各表面不允许有裂纹,其内部不允许存在夹碴等缺陷,因此要采用表面磁粉探伤、内部超声波探伤工艺。

4 工艺方案的选择

通过对图纸进行初步分析,不难发现该零件为典型的回转类零件,通过车削和磨削加工即可成活。

如图3所示,从生产成本角度而言,小批量生产时采用普通车床、磨床等通用机床加工是有利的,但是对于中批量生产则应采用专用机床、专用设备和工模具,以减少加工工时。

而结合车轴的特点,由于车轴轴段多,圆弧相对复杂,用普通车床加工难度大,且很难一次性加工成型,因此采用数控车床加工的方式。车轴加工工艺如表1所示。

在采用数控车床加工时重点解决了以下难题:

图3 产量与成本的关系

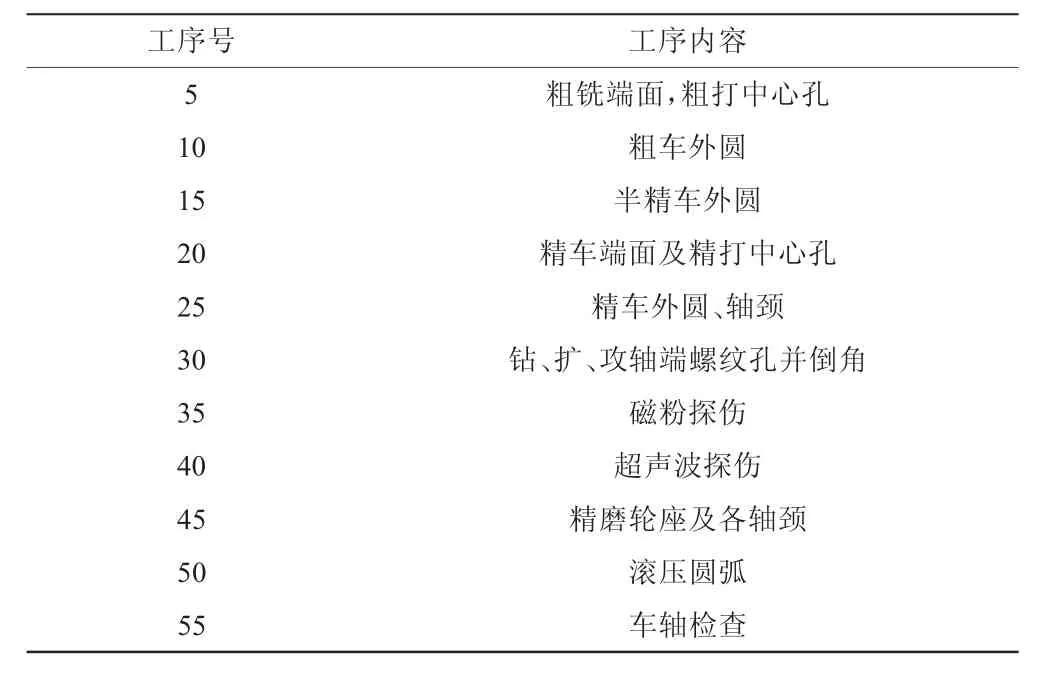

表1 车轴加工工艺

(1)刀具。选择刀具一般应遵循以下原则:1)尽量减少刀具数量;2)一把刀具装夹后,应加工完其所能加工的所有部位;3)粗精加工的刀具应分开使用,即使是相同尺寸规格的刀具;4)在可能的情况下,应尽可能利用数控机床的自动换刀功能,以提高生产效率等。根据以上原则,结合边坡清筛机车轴轴段多,轴段之间的间距较小的特点,选择MTJNL3225P22M1和DCLNL3232P12分别用于正刀精车和正刀起台,选择两把相同的MTJNL3225P22M1分别用于反刀精车和反刀起台,此类型刀具安装调整方便,刚性好,耐用度和精度高,切屑的断屑性能好。

(2)夹具。由于车轴长且回转精度高,数控车床夹具使用通用的三爪自动定心卡盘装夹工件,同时采用两顶尖方式夹持,两次装卡成活,以此来保证工艺系统的刚度和定心精度。

(3)合理选择加工路线。在进行数控编程时,依照边坡清筛机车轴粗车时的余量——径向直径余量5 mm,轴向余量5 mm,圆弧段的余量较大,所以确定先起台即车除圆弧处较大的余量,再进行半精车、精车,保证被加工工件的加工精度和表面粗糙度。同时,在程序编制期间通过数控仿真软件模拟车床的加工路线,巧用起刀点、巧设换刀点,合理安排“回零”路线,不断对走刀路径进行优化,力求使加工路线最短,以减少程序段和空行程时间。

(4)合理选择切削余量。切削速度的提高,会使刀刃的温度急剧上升,刀具的机械、化学、热磨损加剧,刀具的寿命也将大大缩短;增大进给量也会引起切削温度的上升,同样也会造成刀具的磨损。因此,在加工过程中,根据边坡动力车轴的精度、硬度和所选刀具的硬度等因素合理选择切削用量三要素,尽可能使用较大的持刀深度和进给量。

最终使用的各项技术工艺参数如下:

(1)主轴转速220 r/min,最高限制转速1 500 r/min。

(2)起台:切削深度4 mm,轴向进给量0.7 mm/r,进给倍率100%。

(3)半精车:切削深度2 mm,进给量0.5 mm/r,进给倍率70%。

(4)精车:切削深度0.5 mm,圆弧进给量0.3 mm/r,端面进给量0.5 mm/r,需精磨外圆的进给量0.5 mm/r,进给倍率70%。

在数控车床使用的刀具、夹具、数控加工工艺路线、进给量确定好之后,将车轴数控加工程序输入到微机,经数控车削一次加工成型,经检测各轴段的轴向尺寸、圆弧均符合图纸要求,各轴段的径向剩余磨量均等。

由于在车削加工期间保证了车轴的重要尺寸,磨削加工的难度大大降低,采用传统的磨削方式就可完成车轴成品的加工。

在车轴加工完毕后,为防止有裂纹、缩孔等缺陷,影响车轴装车使用,还需用超声波探伤仪和磁粉探伤机对车轴的内部和全表面进行探伤。

5 结论和建议

(1)结合车轴的特点——零件外形复杂,采用数控机床加工方式比普通机床具有明显的优势。加工出来的车轴精度高,尺寸一致性好,质量比较稳定。

(2)数控机床的自动换刀功能和工件两次装夹就能完成多道工序的连续加工,减少了半成品的周转周期,大大提高了生产效率。

(3)结合公司生产产品的特点,对于多品种、小批量生产且精度、表面粗糙度要求高的零件或新产品试制中的零件,采用数控机床加工方式,在保证产品质量的同时也能节约生产成本。

总之,在数控机床采用上述开发工艺成功实现了首台车的车轴加工,固化形成的工艺及工装夹具投入到了后续的27列边坡清筛机的车轴加工中,经验证,车轴加工合格率100%,为公司参与市场竞争提供了可靠的技术手段,也为边坡清筛机在各路局的良好运用提供了可靠保证。

[1] 周鹏.数控车削加工工艺性分析[J].消费导刊,2009(1):201.

[2]信丽华,朱建军.数控车削加工工艺的探讨[J].上海工程技术大学学报,2006,20(2):120-123.

[3]赵长旭.数控加工工艺[M].西安:西安电子科技大学出版社,2006.

[4]刘万菊.数控加工工艺及编程[M].北京:机械工业出版社,2006.

[5]高勇,苑桂萍.UG NX中文版数控加工基础教程[M].北京:人民邮电出版社,2006.

[6]郑焕文.机械制造工艺学[M].北京:高等教育出版社,1994.