滚动轴承外圈剥落故障双冲击特征机理建模

刘倩楠 郭瑜 伍星

摘要: 基于Hertz理论,从滚动轴承系统内部运动状态出发,充分考虑缺陷出现后因材料剥落而引入的额外间隙,及滚动体通过损伤时的弹性接触过程与损伤对赫兹接触刚度的影响,并获取滚动体与滚道间的弹性变形曲线。通过构建相应的时变位移函数与时变接触力增量函数,并将两者与二自由度正常轴承动力学模型相结合,建立了滚动轴承外圈剥落故障双冲击特征机理模型,利用四阶变步长龙格库塔数值积分法对轴承外圈滚道局部缺陷进行动力学仿真及双冲击特性分析,仿真结果与试验信号的处理结果基本吻合。关键词: 故障诊断; 滚动轴承; 双冲击特征; 机理模型; 时变位移函数

中图分类号: TH65+.3; TH133.33文献标志码:A文章编号:10044523(2017)04067009

DOI:10.16385/j.cnki.issn.10044523.2017.04.019

引言

当轴承内圈或外圈滚道表面出现局部凹坑或剥落缺陷时,滚动体通过剥落区与其边缘接触时将引起冲击脉冲的产生[1]。1991年,Epps[2]在其研究中首先指出轴承局部剥落缺陷对应的振动具有双冲击特征,即滚动体进入剥落区时其振动响应呈现出阶跃响应特征,退出剥落区过程中与其后边缘碰撞时的振动响应具有脉冲响应特征,其振动信号中对应滚动体一进一出的时刻分别称为进入点与冲击点,此两点之间的时间间隔称为冲击脉冲时间间隔;Sawalhi等[34]对滚动轴承外圈滚道剥落所引起的双冲击现象进行了较为深入的研究,并得到与Epps相近的结论:通过准确检测进入点与退出点对应的时刻,可利用时差及转速等信息估计滚道局部缺陷的尺寸,有利于对剥落损伤程度的评价。目前,国内外学者虽对滚动轴承局部缺陷机理及建模方面进行了大量研究,但大多利用单一函数位移激励或力激励表征局部缺陷所诱发的振动冲击。例如,Tandon等[5]分别利用三角形、矩形及半正弦函数作为表征不同轮廓缺陷所产生的冲击激励,研究了滚道表面局部剥落缺陷对振动频率的影响;Patil等[6]通过将半正弦函数作为内外圈滚道局部缺陷所产生的冲击激励,建立了相应的动力学模型。

1基本原理

研究中以深沟球轴承为对象,其主要承受径向载荷,所受载荷通过滚动体在内外圈滚道之间传递,而滚动体与滚道之间近似满足Hertz弹性接触理论[7],该理论提供了计算接触副之间的接触载荷与相应变形的方法。

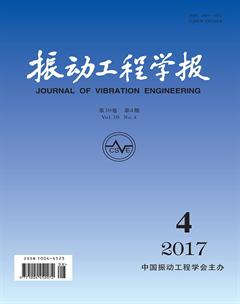

假定外圈固定不动,内圈随着转轴旋转,且由转轴施加一垂直向下的径向力,忽略该力对轴承上半圈滚动体的影响,滚动轴承在径向载荷作用下的整体受力分析如图1所示。

图1载荷区示意图

Fig.1Loading area diagram

根据赫兹载荷变形关系,可得到滚珠与滚道之间的接触变形与载荷关系可表示为Q=Kδn(1)式中Q表示载荷,K为接触刚度,δ为总变形量,n表示接触载荷变形系数,一般情况下,球轴承:n=1.5[7];在给定载荷作用下,δ可分解为滚动体分别与内外圈滚道之间的弹性变形量之和,即δ=δi+δo(2)其中δi和δo分别表示滚动体与内圈和外圈间的变形量。而对应的总刚度K可表示为K=1(1/Ki)1/n+(1/Ko)1/nn(3)式中Ki,Ko分别为滚动体与内、外圈滚道之间的接触刚度,具体公式可参见文献[78]。

滚动体被保持架均匀地分割开。假设第i个滚珠的初始位置在0处,则在任意时间t处该滚珠的角度位置i可表示为i=2πiZ+ωct+0(4)式中ωc为保持架转动角速度。为便于简化研究,只考虑轴承的理想运行状态,即:滚动体与接触面间为纯滚动。设轴承内圈角速度(转轴的角速度)为ω,则ωc可表示为ωc=ω21-dD(5)式中d表示滚动体直径,D为轴承的平均直径。

根据轴承尺寸的几何关系,滚动体在载荷区域内(参照图1)所承受的载荷大小可表示为Qφ=Qmax1-12ε1-cosφ32,φ∈φload

0,others(6)式中ε=(1/2)(1-c/(2δmax)),是与滚动轴承间隙c及轴承径向最大偏移量δmax有关的参数。

轴承滚动体、内圈或外圈因疲劳磨损而导致金属层剥落,将使滚动体运动路径发生变化,并在载荷及运转条件下产生冲击性振动。本文以外圈滚道单一剥落坑为例,为简化研究,将该缺陷视为规则的矩形凹槽,且仅考虑缺陷宽度小于滚珠直径并与缺陷底部无接触的情况。

如图2所示,在载荷区内,当滚动体靠近缺陷处时,由于受到外力载荷的作用而发生微小的弹性变形,其球心位置相对于非载荷区有所降低;而当滚动体进入剥落区时,其球心位置相对正常滚道而言则会因滚动体掉入缺陷而降低,虽然在此过程中,滚珠与滚道之间的弹性变形会得到一定程度的恢复,但远小于故障区域内的球心位置变化;当滚动体退出剥落区并回归正常滚道时,则恢复原正常状态,这一整个过程也伴随着滚动体与内外圈滚道之间的接触力的变化。

图2滚动体经过缺陷的过程

Fig.2Process of rolling pass the defect第4期劉倩楠,等: 滚动轴承外圈剥落故障双冲击特征机理建模振 动 工 程 学 报第30卷2外圈滚道表面故障机理分析

缺陷的存在使得剥落区两边正常滚道在某一范围内(记为βzn,且以缺陷位于外圈上的角度位置作为参考)接触刚度发生改变,如图3所示。

图3滚珠与外圈之间的接触变形

Fig.3Contact deformation between ball with outer race

由图3可看出,在βzn范围内并不适用传统意义上的Hertz理论,需对此区域内的接触刚度值进行修正。当滚动体运转至βen-βzn<β<βen范围内(即滚动体靠近进入边缘)时,其与外圈滚道之间的接触刚度Ko进行修正后得到新的接触刚度Ke1为[2]Ke1=Ko1-R1+β-βenβznS(7)当滚动体逐渐远离退出边缘,即βex<β<βex+βzn时,修正后的接触刚度Ke2可表示为[2]Ke2=Ko1-R1+βex-ββznS(8)式中R为缩减因数,即在βzn范围内载荷变形接触的缩减比例数,该参数通常以百分数表示,且取R>50%;S为形状系数[2],可为任意值。随着滚动体在βzn内运转,不同位置处对应的Ke值不同。

当滚动体处于βen<β<βex范围内(剥落区内)时,Ke可被认为是恒定不变的,即Ke=(1-R)Ko(9)综上所述,通过修正不同状态下的Ko值可修正式(1),以使载荷变形关系式更加符合滚动体与滚道接触的实际情况,也使后续的建模更加真实。

通过对不同位置滚动体与滚道之间的接触变形量进行分析,并在故障区及其边缘只考虑单个滚珠与外圈滚道之间的相互作用这一前提条件下,将滚动体通过故障区的过程分为以下5个部分:

1) 在进入故障区前与正常滚道的接触;

2) 开始进入故障区且只与进入边缘接触;

3) 与故障两边缘均接触;

4) 开始退出故障区且只与退出边缘接触;

5) 完全退出故障区再次与正常滚道接触。

下面将上述5个部分分为三种情况分别讨论,即:与正常滚道的接触过程、与某一边缘的接触过程、与两边缘均接触的过程。

2.1滚动体与正常滚道的接触过程

图4为简化的正常轴承在载荷区的运动过程,轴承在正常状态下内圈圆心IRC与外圈圆心ORC应是重合的,当对轴承内圈施加一垂直向下的外力载荷时,由于滚动体与内外圈滚道之间弹性变形的综合作用而使得圆心IRC沿正下方移动,其位移量为δe。根据图中几何运动关系,利用解析法求解出滚动体与内外圈滚道间的总接触变形量δ,且由图中可知:此时δi与δo是共线的。

图4滚动体与正常滚道间的接触变形过程

Fig.4Contact deflection between ball and races

δ=δi+δo(10)

根据图中几何关系,可得如下的表达式:(ri+rb-δi)sinψ-(ro-rb+δo)sinβ=0

(11)

(ri+rb-δi)cosψ-(ro-rb+δo)cosβ+δe=0(12)式中ri,ro及rb分别表示为内、外圈滚道半径及滚珠半径;ψ表示滚珠距x轴正方向的角度大小。

根据滚珠受力情况,可得如下关系式Fi-Focos(β-ψ)=0(13)将式(1)代入式(13)中,可得(δi)nKi=Kocos(β-ψ)(δo)n(14)当给定δe与ψ值时,结合式(11),(12)及(14)可求解出相应位置处滚珠与内外圈滚道之间的弹性变形量δi,δo及滚珠在该位置处的β值,进而由式(10)求解出δ。

2.2滚动体与两边缘均接触的过程

当滚动体运转至故障区域内,且与故障两边均接触时,此时球心位置β为:βen<β<βex,如图5所示,为能清晰地表达出图中几何关系及受力情况,将滚珠与故障接触的部分作放大处理。

图5滚珠与故障两边缘的接触变形

Fig.5Contact deflection between ball and both of edges

类似2.1节中解析式的建立方法,其几何关系式为:(ri+rb-δi)sinψ+(rb-δo1)sinη1-rosinβen=0(15)

(ri+rb-δi)cosψ+(rb-δo1)cosη1-rocosβen+

δe=0(16)

(ri+rb-δi)sinψ+(rb-δo2)sinη2-rosinβex=0(17)

(ri+rb-δi)cosψ+(rb-δo2)cosη2-rocosβex+

δe=0(18)在径向方向上,滚珠受力关系如下Fi-Fo1cos(η1-ψ)-Fo2cos(η2-ψ)=0(19)同样,将式(1)代入式(19)可得(δi)n=Ke1(δo1)ncos(η1-ψ)+Ke2(δo2)ncos(η2-ψ)Ki(20)式中由于滚珠处于βen<β<βex范围内,且与两故障边缘相接触,Ke1与Ke2是不随β而变化的恒值。

给定δe与ψ值时,结合式(15)~(20)可分别求出滚珠在该位置处的δo1,δo2,δi及接触角η1,η2。

2.3滚动体分别与两边缘接触的过程

对于滚动体与故障单边接触过程,由于几何关系相似,可看做是双边接触的一个特例。

当滚动体与进入边缘相接触时,见图5,式(15),(16)依然适用,但式(20)需进行调整,因滚动体未与退出边缘接触,故忽略δo2的影响,可得(δi)n=Ke1Kicos(η1-ψ)(δo1)n(21)当滚动体只与退出边缘接触时,式(17),(18)也同样满足此时的几何关系,只需调整式(20),忽略与进入边缘的接触变形量δo1,故可得(δi)n=Ke2Kicos(η2-ψ)(δo2)n(22)已知δe与ψ值,根据上述关系式,求出相应的弹性变形量δo1或δo2,δi等参数。

如图5所示,当轴承外圈滚道正下方出现缺陷且滚珠经过此处掉入其中时,由于载荷区其他角度位置上仍有滚珠在正常滚道上支撑着内圈,因此,为简化模型的建立,研究中设δe为一常数值。

将上述滚动体通过故障区的5个部分连贯起来,利用所讨论的三种情况下的解析方程式求解出滚道与滚珠之间的综合接触变形量,而这也直接反映了滚珠球心的运动轨迹。研究中假设故障位于轴承外圈的正下方,且故障宽度为0.5 mm。其中,滚珠按逆时针方向公转,设y轴负方向的角度为负,正方向的角度为正。轴承型号为6308,该型号相关参数如表1所示[9],而表2为轴承的初始参数。表1深沟球轴承6308的几何参数及其尺寸值

Tab.1Dimensions of ball bearing 6308

滚动轴承参数参数值内圈滚道直径din/mm49.912外圈滚道直径dout/mm80.088滚动体(球)直径d/mm15.081滾动体(球)个数Z/个8轴承外径Dout/mm90轴承内径Din/mm40平均直径D/mm65内圈滚道沟曲率半径rin/mm7.665外圈滚道沟曲率半径rout/mm8.01径向游隙 c/μm14接触角 α/(°)0

表2球轴承动力学模型的初始参数

Tab.2Initial parameters of ball bearing dynamical model

初始参数参数值轴承内圈转速V/(r·min-1)1200X轴方向载荷Fx/N0Y轴方向载荷Fy/N50X轴方向初始位移x/μm1Y轴方向初始位移y/μm1X轴方向初始速度/(m·s-1)0Y轴方向初始速度/(m·s-1)0

图6为所求得的单个滚动体与滚道间的综合弹性变形量,图中过程1与6为滚珠在正常滚道上的运动状态,A和B分别对应滚珠即将到达及刚好到达缺陷进入边缘处的位置;随着轴承的运转,过程3则表示滚珠已进入剥落区但未到达剥落区中心,此时,滚珠与内外圈滚道之间的接触变形量减少,弹性变形有所恢复;当到达C点时(滚珠与缺陷两边缘已完全接触),接触变形量减少至最小,但依然受到内外圈的挤压;过程4描述的是滚珠逐渐退出剥落区的过程,可看成是过程2的逆向运动,D点对应的是滚珠完全退出剥落区的临界点,即在退出边缘处;其中,过程2,5是由于外圈滚道缺陷的存在而使得缺陷两边刚度发生变化所造成的结果。因此,利用解析算法可将滚珠通过缺陷时的弹性变形过程描述为一个近似半正弦函数的图像,与前人所提出将半正弦函数作为表征轴承外圈缺陷所引起的冲击激励[6]结论基本一致;同时也从理论上进一步解释采用半正弦函数的原因。

图6滚动体与正常滚道的接触变形

Fig.6The contact deflection between ball and races3动力学模型〖*2〗3.1基于双冲击特征的故障轴承机理模型在工程实际中,通常轴承内圈与转轴之间、轴承外圈与轴承座之间均处于过盈配合,故可将轴承看做是弹簧质量系统,在Sunnersjo动力学模型基础上建立二自由度正常轴承动力学微分方程m+C+∑Zi=1Kλiξnicosφi=Fx

m+C+∑Zi=1Kλiξnisinφi=Fy (23)式中m表示内圈与支撑轴的质量和,C为轴承系统阻尼系数,K代表滚动体与内外圈滚道之间的总接触刚度;Fx和Fy分别为轴承内圈在X轴与Y轴方向上所承受的径向力大小。式(23)实际上描述了轴承系统在X轴、Y轴两个自由度上的运动状态。其中,x和y分别表示内圈在X轴与Y轴方向上的振动位移;和分别表示内圈在X轴与Y轴方向上的振动速度;与分别表示内圈在X轴与Y轴方向上的振动加速度。λi是用于判断第i个滚动体是否发生弹性变形的系数,且该滚动体在任意角度位置处的位移变形量为ξi,可表示为ξi=xcosφi+ysinφi-c(24)式中c为轴承内部游隙;当λi=1时,ξi所对应的角度位置φi位于轴承载荷区φ范围内,即λi=1, ξi>0

0, ξi≤0(25)在上述故障机理及正常轴承动力学模型建立的基础上,构建相应的时变位移函数与时变接触力,即可建立基于两者相耦合的故障轴承双冲击动力学模型。具体描述为:通常正常轴承的滚道与滚动体间满足Hertz理论,而当滚道出现局部剥落缺陷时,接触点位移变形量及其接触力会因缺陷的存在而发生改变,此时载荷变形关系为Ft=Kδnt(26)式中F(t)为时变接触力,δn(t)为与之对应的时变位移变形量。研究中以滚动轴承外圈滚道剥落缺陷为例,设缺陷宽度为L(参照图2所示),则滚道缺陷在外圈滚道上所对应的角度大小为φd=arcsinLdout(27)式中φd为缺陷所对应角度的一半。

当判定第i个滚动体是否进入故障区(即故障缺陷中心所对应的角位置为φ0)时,可根据滚动体所处的角度位置是否满足如下条件进行确定φ0-φd≤φi≤φ0+φd(28)滚动体经过故障区过程中,其接触点处的载荷变形量会由于缺陷凹槽而产生额外的位移变形量δ′,且随着滚动体在故障区的不同位置处δ′值会有所不同,但为简化方便,研究中将滚动体与故障边缘附近的接触变形视为正常接触,即满足一般意义上的Hertz理论,且将图6中图像近似看作是一个半正弦函数。则δ′可表示为δ′=(0.5d)2-(0.5L)2cos((mod(φi,2π)-φ0)2φdπ), φ0-φd<φi≤φ0

(0.5d)2-(0.5L)2, φi=φ0

(0.5d)2-(0.5L)2cos((mod(φi,2π)-φ0)2φdπ) , φ0<φi≤φ0+φd

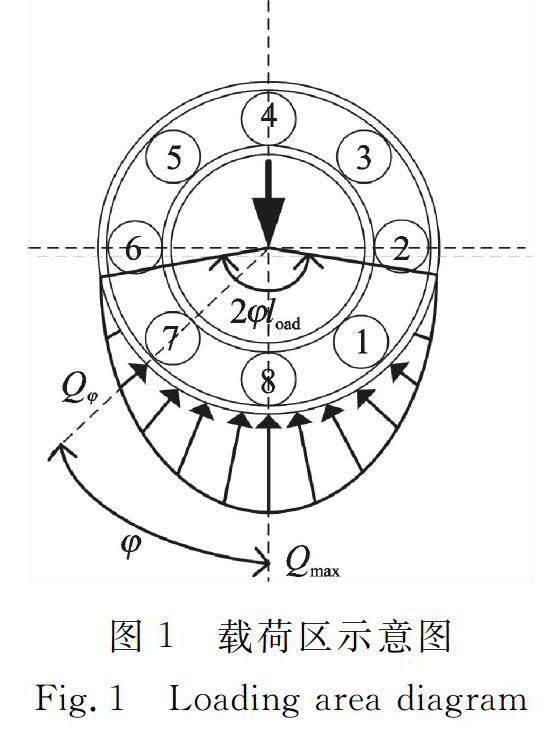

0 , 其他角度位置(29)图7(a)为式(29)表示的由于剥落区引起的时变位移函数(δ′)曲线,滚珠越过前边缘而未接触后边缘过程中,δ′不断增大,当滚珠与两边缘同时接触瞬间δ′有最大值,之后滚珠脱离前边缘至最后脱离后边缘并再次进入正常滚道过程中δ′逐渐减小至0;δ′变化的同时伴随着接触力的变化。当滚珠到达前边缘即将进入剥落区时,由于缺陷的存在使其缺少外圈滚道表面的支撑,进而出现滚动体掉入剥落区的现象,此时滚珠与滚道之间的接触力会开始减小,而这一过程在振动上表现为一阶跃响应,当滚珠与故障两边缘均接触时接触力减小至最小(滚珠与后边缘碰撞瞬时前),随后,滚珠与后边缘发生碰撞,导致接触力瞬时增大,在振动上表现为一脉冲响应;此后,滚珠以后边缘为支点逐渐退出剥落区,接触力逐渐增加直至与正常滚道接触,恢复到原来接触力大小,根据以上过程,建立如下时变接触力增量函数表达式ΔF=ΔFmaxcos((mod(φi,2π)-φ0)2πφd), φ0-φd<φi≤φ0

ΔFmin, φi=φ0

ΔFmin-ΔFminsin((mod(φi,2π)-φ0)2πφd), φ0<φi≤φ0+φd

0, 其他角度位置(30)圖7时变位移与时变接触力增量在故障区的变化曲线

Fig.7Curve change of timevarying displacement and timevarying contact force

式中ΔFmax为滚动体在进入边缘处时接触力的瞬时突变增量,ΔFmin则为滚动体刚好与进入、退出边缘均接触时接触力的瞬时突变增量,研究中取ΔFmax=0.5 N,ΔFmin=0.25 N;图7(b)显示的为时变接触力增量函数ΔF的变化过程。

综上所述,可得基于双冲击特征的时变位移与时变接触力相耦合的滚动轴承故障机理模型m+C+∑Zi=1Kλixcosφi+ysinφi-

c-δ′ncosφi=Fx

m+C+∑Zi=1Kλixcosφi+ysinφi-

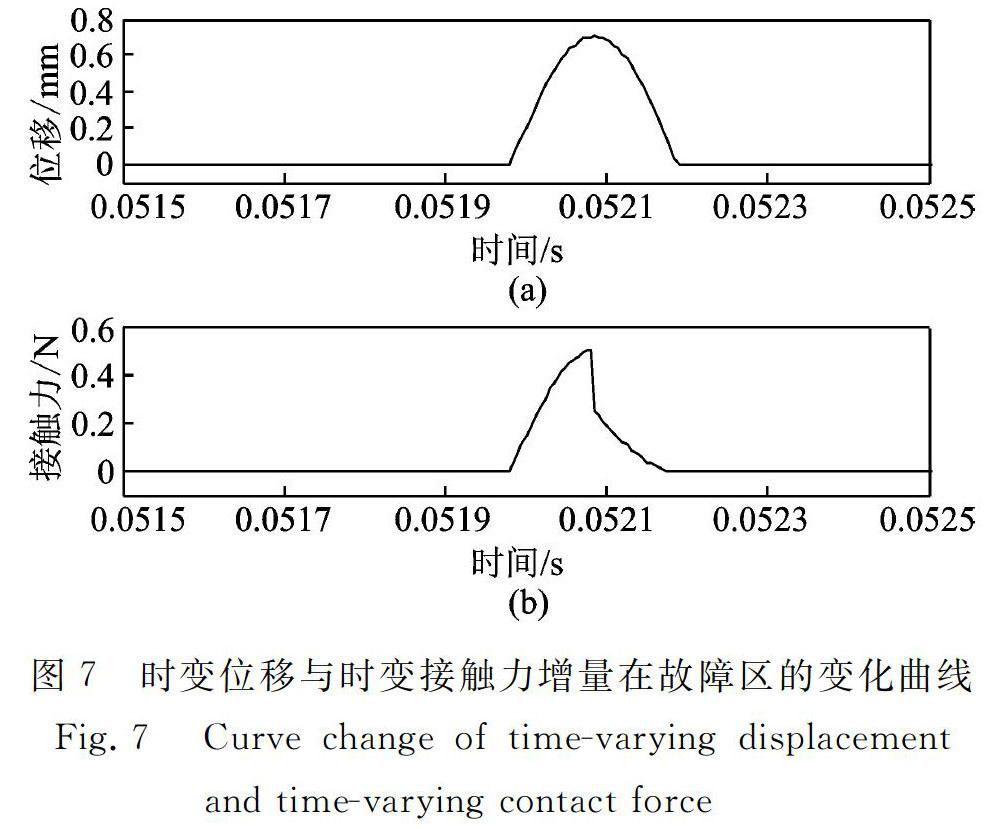

c-δ′nsinφi=Fy-ΔF(31)研究中取m=0.6 kg,求解时间步长Δt=5×10-5s,轴承系统内部阻尼系数取C=20000 N·s/m[9]。利用四阶变步长RungeKutta数值积分法实现故障轴承动力学模型在径向载荷作用下的微分求解,获取相应的振动响应,其具体算法流程如图8所示。

以球轴承6308为例,参照表1中的几何参数,设缺陷宽度L=0.5 mm,且位于外圈滚道正下方处(即φ0=1.5π),初始参数设置仍采用表2中数据。图9与10分别显示故障轴承在X,Y轴两个方向上的位移、速度及加速度的时域波形,从Y(径向)方向上加速度信号的细节图(如图11所示)中看出具有明显的双冲击特性,即进入故障区时产生一个较低频率的阶跃响应,退出故障区则产生一个频带较宽的脉冲响应。图12为X,Y方向上的振动加速度频谱图,其中图12(a)在62 Hz处有明显峰值,并与表3中理论计算的轴承外圈通过频率61.44 Hz基本一致,且存在倍频成分。图12(b)也同样存在一系列的倍频成分,说明轴承外圈滚道出现故障,同时验证了基于双冲击现象的故障滚动轴承动力学模型的图8故障滚动轴承双冲击动力学的建模及分析算法流程

Fig.8Fault rolling bearing double impact dynamics modeling and analysis of algorithm process表3转速为1200 r/min时的球轴承6308的特征频率

Tab.3Characteristic frequency of ball bearing 6308 for inner race speed of 1200 r/min

转轴转频/Hz球公转

频率/Hz外圈通过

频率/Hz内圈通过

频率/Hz207.6861.4498.56图9故障滚动轴承在X轴方向的振动响应特性

Fig.9Vibration responses of a faulty ball bearing in Xaxis

图10故障滚动轴承在Y轴方向振动特性

Fig.10Vibration response of a faulty ball bearing in Yaxis图11故障滚动轴承在Y轴方向的加速度信号

Fig.11Acceleration signal of a faulty ball bearing in Yaxis图12故障滚动轴承在X和Y轴方向的加速度信号幅值谱

Fig.12Acceleration spectra of a faulty ball bearing in X and Yaxis

合理性。

3.2局部缺陷所引起的双冲击特征分析

理论上,当外圈滚道上出现故障时,不同故障尺寸所产生的双冲击现象有所不同,在振動信号上表现为两冲击脉冲之间的时间间隔t不同,其计算式为t=φdωc(32)式中ωc与φd可分别由式(5),(27)求得。根据式(32)分别求得故障尺寸L为0.5,1及2 mm时所对应的理论时间间隔,其余参数参照表1及表2,并设定采样频率为200 kHz。与此同时,利用所建立的故障轴承动力学模型分别获取相应故障尺寸大小的振动加速度信号,并测得相应的双冲击脉冲时间间隔,如图13所示。通过表4中理论值与测量值的对比分析得出:在正常误差范围内,双冲击脉冲理论时间间隔与其测量值基本相符,验证了所建立的基于双冲击现象的故障机理模型的正确性。

图13不同剥落长度所对应的双冲击振动信号

Fig.13Double impact vibration signal of different peeling length

表4不同滚道剥落尺寸的理论值与测量值对比

Tab.4Comparison of theoretical value with measured values

剥落长度/mm理论值测量值误差误差/%0.50.0001290.000130.0000010.7810.0002590.0002640.0000041.5420.0005180.000520.0000040.774试验验证

为进一步验证文中所提出的针对双冲击特征的故障滚动轴承动力学模型的合理性,以深沟球轴承6205为研究对象,利用电火花在3个外圈滚道上分别加工出故障尺寸L为0.5,1.0及2.0 mm的矩形凹槽作为剥落缺陷(如图14所示),并在QPZZII旋转机械故障模拟试验台(如图15所示)上进行外圈滚道剥落缺陷的模拟试验。试验中选用3个压电式加速度传感器进行振动信号的采集,其安装位置如图15中所示。与其相应的采集系统包括:DH5853电荷放大器、NI USB9215采集卡和计算机终端(利用基于LabVIEW开发的采集程序进行数据采集)。其中,采样频率为102.4 kHz。

图140.5, 1.0, 2.0 mm外圈剥落混合陶瓷球轴承

Fig.14Hybrid ceramic ball bearing outer race with the fault sizes (0.5,1.0, 2.0 mm)图15QPZZII旋转机械振动及故障模拟试验系统

Fig.15QPZZII rotating machinery vibration and fault simulation test rig

图16分别为所采集的外圈故障为0.5,1.0及2.0 mm的振动信号,且均在转速为884.6 r/min的条件下进行测试。研究中利用AR滤波实现对原信号的预白化处理,以增强信号中的冲击成分,进而突出故障滚动轴承的双冲击现象,如图17所示。为进一步观察3个故障尺寸的双冲击现象,将图17中的细节成分放大,如图18所示。从图中可得,当故障尺寸较小时,由于转速较高使得双冲击现象并不明显,随着故障尺寸的增大,滚动体在通过剥落故障区时,运动状态的变化(滚动体与故障边缘的接触变化)也较为明显,产生较大的振动冲击,同时双冲击现象也越为清晰,两个冲击脉冲间隔时间也随之增图16实测轴承振动加速度响应

Fig.16Measured Acceleration response of a faulty ball bearing图17AR滤波后的轴承故障振动信号

Fig.17Measured fault vibration signals after AR filtering图18实测轴承故障振动信号双冲击现象

Fig.18The double impulse phenomenon of measured fault vibration signals

大。然后,分别从理论上和实际测量中获取滚动体从与进入边缘接触到与故障两边缘均接触时的时间间隔,如表5所示。从表中可得:在误差允许范围内,测量值与理论值基本一致,而产生这一误差的原因可能是选取冲击点的分辨率较低或故障轴承双冲击振动信号的滑移偏差等。

所建立的故障滚动轴承双冲击动力学模型结果(见表4)与测试试验分析结果(见表5)基本吻合,验证了所建立机理模型的正确性。表5双冲击时间间隔测量值

Tab.5Measurement of double impact time interval

剥落长度/mm理论值测量值误差误差/%0.50.000290.00027-0.00002-6.8910.000580.00055-0.00003-5.1720.00120.00098-0.00022-18.35结论

本文基于Hertz弹性接触理论,通过分析滚动体通过外圈滚道剥落区时的弹性变形接触过程及滚动体在不同角度位置处与内外圈滚道之间的弹性变形量,构建相应了时变位移函数与时变接触力增量函数,与正常滚动轴承动力学模型相结合,建立了针对双冲击现象的滚动轴承外圈剥落故障机理模型;通过与实际测试结果对比,进一步验证了所建立机理模型的正确性。

参考文献:

[1]Gupta P K. Dynamics of rollingelement bearings—part III: Ball bearing analysis[J]. Journal of Lubrication Technology, 1979, 101(3): 312—318.

[2]Epps I K. An investigation into vibrations excited by discrete faults in rolling element bearings [D].Christchurch, New Zealand, Mechanical Engineering at the University of Canterbury, 1991.

[3]Sawalhi N. Spall detection, diagnosis and quantification in rolling element bearings using state of the art vibration analysis techniques.Fault Diagnosis in Robotic and Industrial Systems[M].Iconcept Press Ltd., 2012.

[4]Sawalhi N, Randall R B. Vibration response of spalled rolling element bearings: observations, simulations and signal processing techniques to track the spall size[J]. Mechanical Systems and Signal Processing, 2011,25:846—870.

[5]Tandon N, Choudhury A. An analytical model for the prediction of the vibration response of rolling element bearings due to a localized defect[J]. Journal of Sound and Vibration, 1997, 205(3): 275—292.

[6]Patil M S, Mathew J, Rajendrakumar P K, et al. A theoretical model to predict the effect of localized defect on vibrations associated with ball bearing[J]. International Journal of Mechanical Sciences, 2010, 52(9): 1193—1201

[7]趙联春. 球轴承振动的研究[D]. 杭州: 浙江大学, 2003.

Zhao Lianchun.Research on vibration of ball bearings[D].Hangzhou:Zhejiang University,2003.

[8]BreweD,Hamrock B. Simplified solution for ellipticalcontact deformation between two elastic solids[J]. ASME Journal of Lubrication Technology, 1997, 101(2): 231—239

[9]刘静.滚动轴承缺陷非线性激励机理与建模研究[D].重庆:重庆大学, 2014.

Liu Jing.Nonlinear vibration meehanisms and modeling of defects in vouing element bearing[D].Chongqing:Chongqing University,2014.

Mechanism modeling of the doubleimpulses phenomenon of a

spall defect on a rolling element bearing outer raceLIU Qiannan, GUO Yu, WU Xing(College of Mechanic and Electronic Engineering, Kunming University of Science and Technology,

Kunming 650500, China)Abstract: Based on the Hertz theory, by considering the internal state of motion of bearing system, the extra clearance related to the defect of material's peeling and the elastic contact process when rolling elements passing through the spall zone, which affects the Hertz contact stiffness. The elastic deformation curve between rolling elements and rolling race is obtained. By constructing the corresponding timevarying displacement function, the timevarying contact force increment function, and combining the two functions with the two degrees of freedom bearing dynamic model, the mechanism model of doubleimpulses phenomenon of the outer race spalled rolling element bearing is modeling. By utilizing the fourth order variable step RungeKutta numerical integral method, the doubleimpulses phenomenon of outer race spalled rolling element is simulated and analyzed. Simulation and experiment results are in a good agreement.Key words: fault diagnosis: rolling element bearing; doubleimpulses phenomenon; mechanism model; timevarying displacement function作者簡介: 刘倩楠(1990—),女,硕士研究生。电话:18825009971;Email:master_lylqn@163.com