一种用于拉削加工的回转工作台设计

应炎鑫 盛 青 胡春美 林绿胜

(①浙江畅尔智能装备股份有限公司, 浙江 缙云 321404;②上海汽车制动系统有限公司,上海 201821)

回转工作台是利用自身可转动的平台来装夹具或工件然后对工件进行加工的一种辅助机构。在拉削加工工艺中,常利用夹具、回转工作台等机床附件,保持工件不动,拉刀做直线运动进行拉削,使工件某表面达到设计要求精度。不同于常规回转工作台,用于拉削装备的回转工作台作为拉床中的一个非常大的部分,其设计要求是承载力大,重复定位精度高。如L2240卧式侧拉床是生产连杆副的关键设备之一,其回转工作台要带动重达2 t的夹具回转和承受50 kN的切削力[1]。按照拉削加工的种类,用于拉削的回转工作台通常在0°、90°、180°等几个位置完成夹紧和定位功能即可,而不需像加工中心那样作为一个轴实现伺服运动。

近年来,文献中报道了大量关于数控回转工作台的研究成果,如湖南大学、南京理工大学、合肥工业大学等单位对加工中心回转工作台的结构设计、传动系统设计与精度分析、静压导轨设计等展开研究[2-5]。但是面向拉削工艺的回转工作台的研究鲜见报道。面向拉削工艺的工作台的应用非常多,工作台向自动分度回转工作台、动力源方式向节能环保方向发展。本文介绍一种面向拉削工艺的回转工作台设计方法,有着其实际的意义和价值。

1 回转工作台整体结构设计

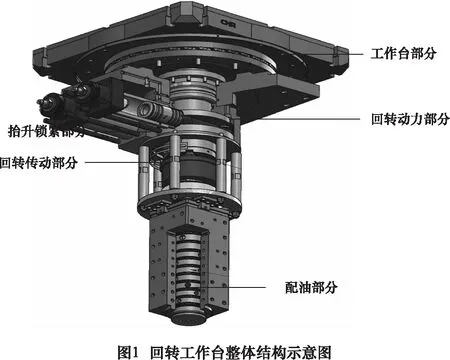

本文设计一种液压驱动、具有锁紧和水平旋转功能的连杆式回转工作台。图1是这种工作台的整体结构示意图,由工作台、抬升锁紧、回转传动、回转动力和配油五大部分组成。抬升锁紧油缸部分在液压驱动下,使上工作台升起,回转动力部分的旋转油缸活塞杆带动动力转盘旋转角度,最后抬升锁紧部分下降。整个部件通过这样的循环进行运转。底部配油部分则为了给工作台上要放置的夹具供油而设计。

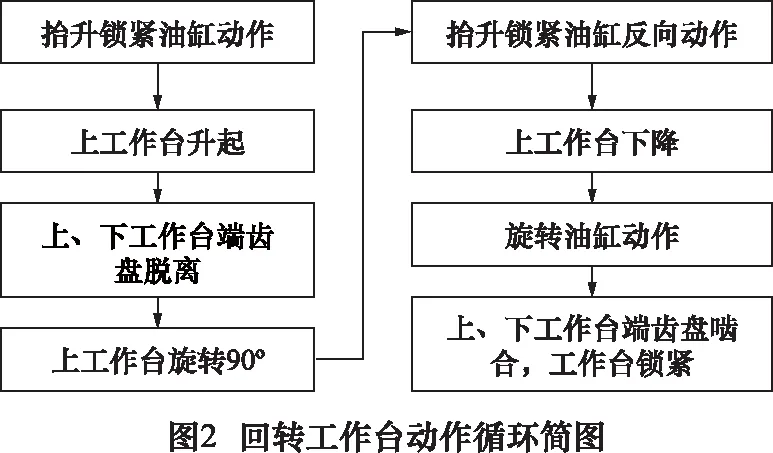

回转工作台的动作循环如图2所示。在机床上,利用工作台的旋转进行工件的上下料、改变工位等,再加上外部设备的加工,例如拉削、切割等,使得整个工件的加工得以完成。

2 功能设计

(1)旋转和锁紧

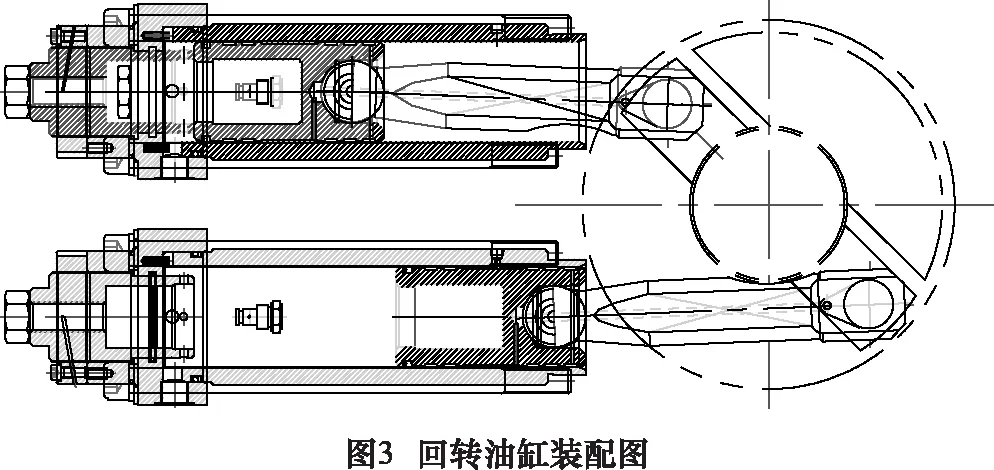

工作台有两个重要部分,即旋转和锁紧部分。旋转部分由两根液压驱动的连杆作用,带动动力转盘,再由动力转盘带动中间转轴从而使得上工作台进行旋转,图3是回转油缸装配图。锁紧部分同样在液压驱动条件下,使整个上工作台及其相关零件形成升降动作。锁紧则是由上、下工作台的端齿盘的啮合与否来决定。上工作台上升则松开,下降时则锁紧。

(2)密封和润滑

观察图1可以看到工作台有两处必须进行密封和润滑。分别是升降活塞和中间转轴的接触面、阀芯和阀体的接触面。两者密封是通过相应的密封圈进行密封。升降活塞和中心转轴的接触面是利用升降过程中液压油正常泄漏出来的油液进入接触面后而形成润滑。阀芯阀体之间则通过在阀体底部开润滑孔将润滑油通入阀芯和阀体接触面处来实现润滑。

(3)缓冲设计

由于回转工作台重量较大,导致惯性力较大,所以在回转到位前为了降低速度、减小惯性力影响而导致内部零件间相互受力以至于减少工作台寿命需要增加一定的缓冲距离。抬升锁紧部分的活塞上升到位时即停止相应控制,因为运行距离较短而无须缓冲。但是在下降时若无相应的控制会由于重量的影响对下工作台及相关部件形成一定的冲击,其反作用也会对上工作台产生影响。因此在活塞上升油路控制中多加一个电磁换向阀,活塞上升时它不起作用,但在活塞下降时它作用,将本来回流的油液继续通入上升的油腔来抵制下降时的力。同时设置了机械缓冲。双重保护有效保证在重物下降时大大减小惯性力的影响使工作台能稳定无冲击地准确下降,使上下工作台完全啮合,延长端齿盘寿命。

(4)冲屑防护

考虑到在具体的工作过程中,由于加工时需要冲屑冷却,冷却液不可避免的会进入工作台内部的情况,所以还需要对工作台进行一些必要的防护。因为整个上工作台面是一个整块的面板,而且它本身的面积大于下工作台,假设水流从上流下,也只是顺着上工作台板流下而流不到下工作台处。因为考虑到水流动过程中会出现四溅的情况,所以在上下两个端齿盘外圈各安装一圈防护。再者,从工作台的结构看到,工作台与其他机床部件连接处是下工作台部分。因此,旋转油缸这些零件在机床安装完成后会处于机床床台内部。所以有两种方案对其进行防护。第一种就是下工作台和床台之间做成密闭的连接空间,使水流无法流到下工作台以下部分,也就是无法流到旋转油缸、阀芯阀体等部位。另外在床台其他地方开口,用来将冲屑液导流出去。第二种方案就是不将下工作台与床台之间做成密闭空间,由着冲屑液直接流入床台内部,最后再进行相关处理。这种方案需要将下工作台以下的部位全部用防护围起来,防止进水。显然,使用第一种方案最为简洁,本文工作台就采用这种冲屑防护。它有以下好处:减少防护,降低设计成本;使得床台内部保持干净;免去了在进行维修时要把防护拆掉的步骤,也便于在调试过程中对下工作台下部的观察;去除了由于冷却液进入回转工作台而导致其出现质量问题的可能。

3 驱动力计算

关于液压驱动工作台的提升能力研究,根据工作台及所安装的夹具重量计算油缸的直径,同时又兼顾到夹具油路的分布,要保证油路的通径和数量,必须用φ120 mm直径的通油芯轴,油缸直径选择φ190 mm,活塞杆选择φ150 mm,活塞杆中心孔直径φ120 mm,所以计算出横截面积。

北京油气调控中心是中国石油为优化管道运营管理体制、适应管道业务的快速发展,于2006年5月8日正式成立,也是管理体制与世界接轨的举措。调控中心根据生产和销售计划,编制管道运行方案,通过季协调、月计划、周平衡、日指定等方式,对中国石油油气管网资源进行统一调配,优化运行,实现全国范围内的供需平衡[8]。截至2017年底,集中调控运行的长输油气管道总里程超过5.7万千米。其中,天然气管网超过3.7万千米,年输气能力超过1800亿立方米,贯通中亚、塔里木、青海、长庆、西南几大气区和25个省市,1000多家大型用户,惠及近5亿人口。

油缸筒横截面积:

A1=π(D1/2)2=3.14×(190/2)2mm2=28 338.5 mm2=283.385 cm2

油缸杆横截面积:

A2=π(D2/2)2=3.14×(150/2)2mm2=17 662.5 mm2=176.625 cm2

受力面积:

A=A1-A2=106.76 cm2

根据推力计算公式,在液压压力P1设置为在10.0 MPa(=101.971 6 kgf/ cm2)的情况下,工作台的提升力:

F=P×A=101.971 6×106.76 kgf

如夹具重量在变化时,可以调整液压压力与之相匹配,以满足使用需求。

在进行回转动作时,选择直经φ80 mm的油缸,大腔工作压力设置为10 MPa(=101.971 6 kgf/ cm2)的情况下,可提供驱动力:

F=P×A=101.971 6 kgf/ cm2×[3.14×(8/2))2] cm2=101.971 6×50.24 kgf=5 123.053 2 kgf(保留4位小数)

升降工作台上顶装有平面轴承支撑,所以在回转时可减小回转力,同样用液压驱动,液压压力可以根据工作台和夹具的重量随时调整压力。

4 性能指标

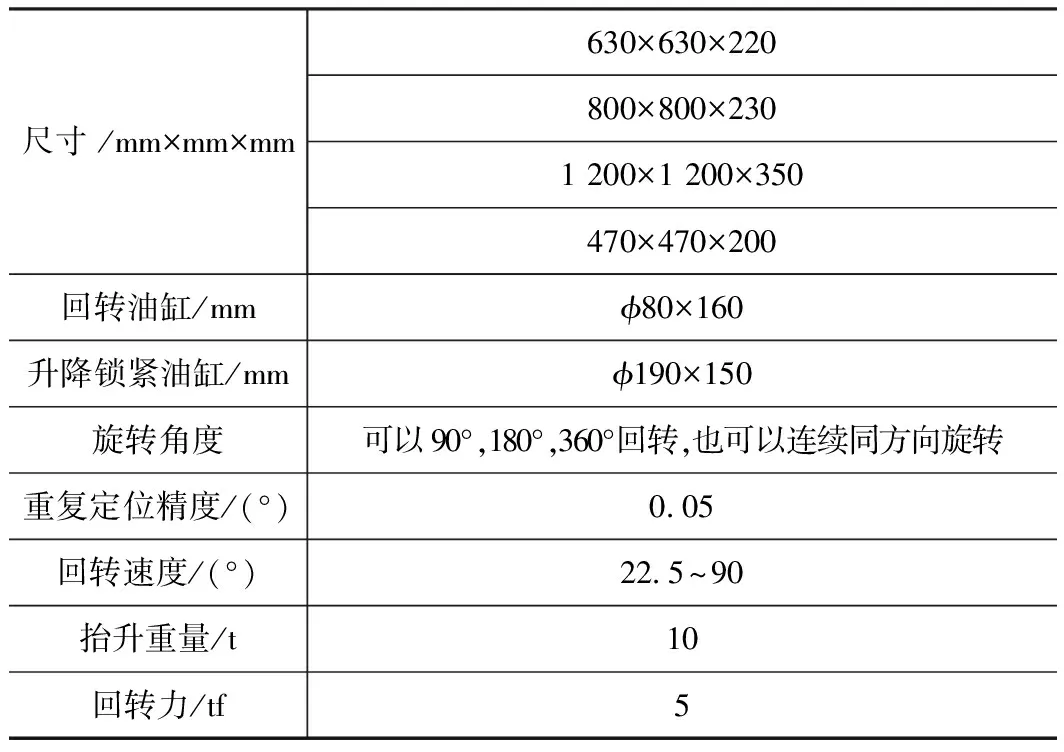

表1是该回转工作台的尺寸参数和性能指标。有630 mm×630 mm×220 mm,1 200 mm×1 200 mm×350 mm等,可按工件需要设计专用规格尺寸。可以90°、180°、360°回转也可连续同方向旋转重复定位精度达到0.05°。夹具可多路油缸同时进油工作,经过阀芯阀体和中间转轴,配油盘等,油路相互间互不干忧,同时可使用20路液压油进入工作,油管绝对不会造成缠绕现象,阀芯阀体间有液压油润滑,无须其它附加润滑,回转速度22.5°~90°/s,工作台提升重量可达10 t,回转力可达5 tf。图4是回转工作台实物图。

表1 尺寸和性能参数

5 结语

总体看来,此回转工作台的结构合理,设计也十分灵巧简洁。突出表现在利用工作台中心部分的空间将液压油通过阀芯和中间转轴输送到工作台上部,用来驱动夹具。这样大量节省了空间,结构也十分紧凑。可以实现360°的旋转,大大提升了工作台本身的灵活性,同时使得机床布局也灵活起来,不受旋转角度的影响,可以进行适合场地的机床布局。

此外,夹具可多路油缸同时进油工作,经过阀芯阀体和中间转轴,配油盘等,油路相互间互不干忧,同时可使用20路液压油进入工作,油管绝对不会造成缠绕现象,阀芯阀体间有液压油润滑,无须其他附加润滑。快速回转到位时有液压减速缓冲和机械缓冲双重保护从而避免到位时的惯性力过大而损坏工作台。

[1]张仁杰. L2240侧拉床回转工作台的改进 [J]. 装备维修技术,1998 (3) :18-18.

[2]杨凯. MCH50四轴加工中心回转工作台传动系统设计与精度分析 [D]. 南京:南京理工大学 2016.

[3]翟耀先. 重型数控回转工作台及其静压导轨设计研究 [D]. 长沙:湖南大学, 2016.

[4]许加凯. 大型数控回转工作台的有限元分析与优化设计研究 [D]. 合肥:合肥工业大学, 2016.

[5]秦立雨. MCH63加工中心回转工作台结构设计及精度优化 [D]. 南京:南京理工大学, 2016.