损伤力学在重型切削硬质合金刀具失效分析中的应用探讨*

程耀楠 聂婉莹 贾炜坤 王 超 吴明阳

(哈尔滨理工大学机械动力工程学院,黑龙江 哈尔滨 150080)

随着世界经济的快速发展,采用设备的技术要求逐渐趋于极端化,其中重型切削是极端制造的关键基础之一,而切削过程具有切削参数大与加工余量不均等特点,刀具在加工过程中会承受较大循环冲击载荷作用,使刀具失效问题突出,导致刀具失效成为制约重型切削发展的一个主要因素。针对刀具失效问题,很多学者已经进行了相关研究。刘战强等[1]研究刀-屑接触区应力与刀具磨损的相关性,讨论刀具几何角度对接触区应力分布的影响。李振加等[2]分析铣削过程中刀具破损的主要原因;赵云振等[3]对断续切削过程中硬质合金刀具破损问题进行了探讨;Ezugwu等[4]研究了断续切削条件下,TiN涂层硬质合金刀具切削淬硬钢的刀具寿命及失效机理;Urbanski等[5]研究了球头刀铣削H13淬硬模具钢时的刀具的失效机理;Jawaidy和Melo等[6-7]对涂层硬质合金刀具的性能和磨损机理进行研究,分析了涂层刀具磨损的主要原因;Kapoor等[8]通过微观尺度切削加工有限元仿真,预测了WC-Co涂层刀具断续切削条件下的崩刃失效。上述刀具失效方面的研究对于刀具应用与刀具结构设计具有较重要意义,但在分析刀具失效机理时,研究方法多采用断裂力学理论,并从宏观角度研究刀具失效表象问题,在一定程度上缺乏对微细观失效过程的定性以及定量研究,且很少涉及刀具材料失效演变的细微观问题,因此刀具在失效问题方面的研究还有待于进一步深入探讨。

随着科学不断进步,损伤理论发展更加完善,主要是考察材料损伤对宏观性能的影响,这将与传统力学只注重材料由变形到破坏的起点-终点式研究有所不同,让人们对材料力学性质的认识更加深刻,并趋于合理性。近几年,损伤力学的应用主要在材料或机构宏、细、微观结构破坏过程中,其中在破坏分析、寿命估计、材料韧化、力学性能预测等方面的应用则较广泛。崔晓斌[9]采用损伤力学作为研究方法,对高速切削淬硬钢刀具失效机理进行研究(如图1);范小宁等[10]采用损伤-断裂力学理论对起重机进行疲劳寿命估计,提高了估算结果的精度;周胜田[11]在研究航空发动机叶片疲劳受损问题时,结合损伤力学分析叶片疲劳损伤过程,改进了寿命的预测方法;邬华芝[12]采用损伤力学作为基本方法研究钛合金焊接接头疲劳损伤模型,提出分形维数作为损伤变量建立钛合金疲劳损伤模型;Kim等[13-14]研究在热载荷作用下的应力分布问题时,结合损伤理论,探究微观结构参数对硬质合金力学性能的影响。国内外相关学者以损伤力学作为基本方法,对不同领域中金属材料的损伤问题进行了相关研究,不仅能完善材料细微观结构的损伤机理,同时也促进了损伤力学的应用发展。

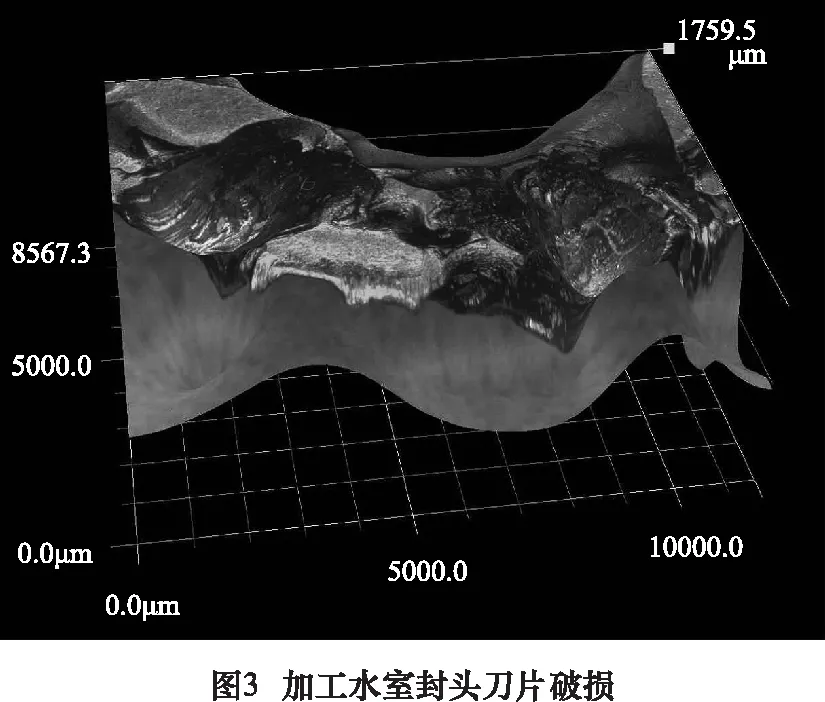

重型切削时刀具在切削制造过程中承受较大且随机变化的切削力与切削热作用,图2为重型切削条件热-力仿真分析结果。同时硬质合金刀具制备过程中不可避免的会产生一些微观损伤缺陷,刀具初始损伤在重型切削过程中循环载荷作用下,会不断发生演化,加速材料损伤扩展的发生,为材料损伤提供了促进条件,从而导致刀具产生失效(如图3),使刀具的切削性能和使用寿命受到较大影响。因此为了探究刀具损伤失效本质问题,可以结合损伤力学理论对重型切削过程中刀具失效机理进行分析,同时由于损伤力学主要研究细微观结构中的缺陷变化引起宏观力学性能劣化的过程,为分析刀具材料细微观结构方面的失效问题,也需结合损伤理论对刀具失效机理进行探讨,对刀具结构设计及材质优化等有着重要意义。

1 损伤力学基本理论及应用分析

1.1 损伤力学基本理论

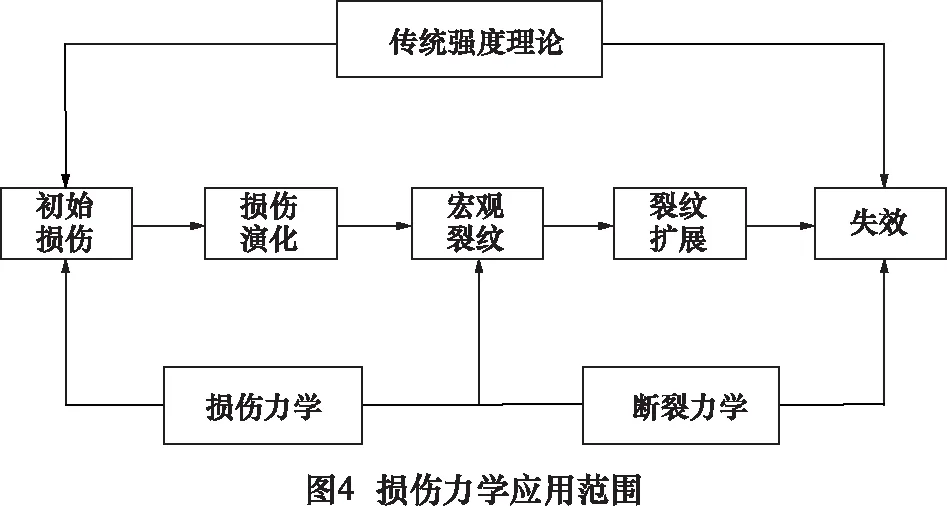

损伤力学是指研究材料或构件在载荷作用下损伤随变形而演化发展,并最终导致破坏过程中的力学规律,主要分析材料从变形到破坏,损伤逐步积累的整个过程,其损伤机理大致为微裂纹萌生、演化、体积元破坏、宏观裂纹生成、裂纹扩展、破坏六个阶段。刀具失效是损伤累积与裂纹扩展的渐进过程,该过程与损伤力学应用范围较符合(如图4)。因此结合损伤理论,对刀具失效细微观本质问题进行分析,起到完善刀具失效具体过程的作用。

1.2 损伤力学应用分析

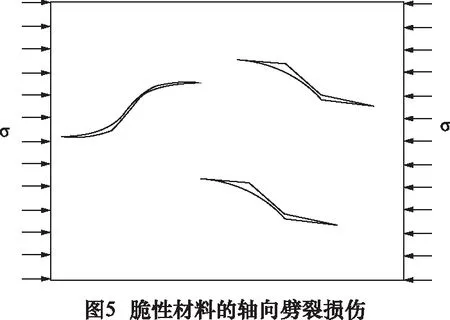

随着科学技术的不断创新发展,损伤力学应用逐渐体现在宏-细-微观损伤理论方面,即从宏观角度分析损伤问题时,引入细微观缺陷结构,将材料细微观结构的演化与宏观性能之间建立联系,分别从宏-细-微观不同角度进行损伤本构分析,并将它应用在材料从损伤、变形到失稳或破坏的全过程。因此,材料宏-细-微观多层次嵌套的损伤理论已经是当今损伤力学的发展趋势。近几年,损伤理论在金属、复合材料、混凝土、岩石、陶瓷等材料及工程结构方面的应用较为广泛。随着研究的不断深入,材料的损伤机理、不同环境下的损伤理论以及耦合损伤的工程计算等方面正在取得更多研究成果。李杰等[15]提出了混凝土随机损伤本构关系与结构非线性反应分析的密度演化理论等内容;冯西桥[16]在研究脆性材料细观损伤理论时,提出以微裂纹拓展区描述材料的损伤状态(如图5);李念等[17]建立了基于能量耗散原理的复合材料连续介质损伤力学模型;张志远等[18]考虑加载路径的影响,建立了塑性损伤演化方程,并用该方程分析了单轴拉-扭加载下金属的塑性损伤;PaePegem等[19]用损伤力学方法研究复合金材料层板的疲劳损伤和永久变形,提出相应损伤演化模型;Kumar等[20]提出用振动频率监测叶片低周疲劳损伤的方法,通过悬臂梁疲劳损伤演化方程确定损伤变化;Usik Lee等[21]提出基于局部损伤的等效椭圆裂纹表示连续的损伤力学研究方法;Mondelbrot[22]发现可采用分形几何概念描述断口损伤的程度,从此分形几何在材料的损伤演化问题中得到广泛应用[23-24]。损伤力学作为一种新兴的理论与方法,是应用工程技术发展对基础学科的需求而产生的,目前在固体力学与材料学科各个交叉领域获得广泛的应用,正处于迅速发展和完善的阶段,并且已经在航空航天、材料科学、机械加工等领域得到应用,同时在重型切削领域也显示出较为广阔的应用前景。

2 重型切削过程刀具损伤影响因素分析

2.1 重型切削材料属性对刀具损伤影响

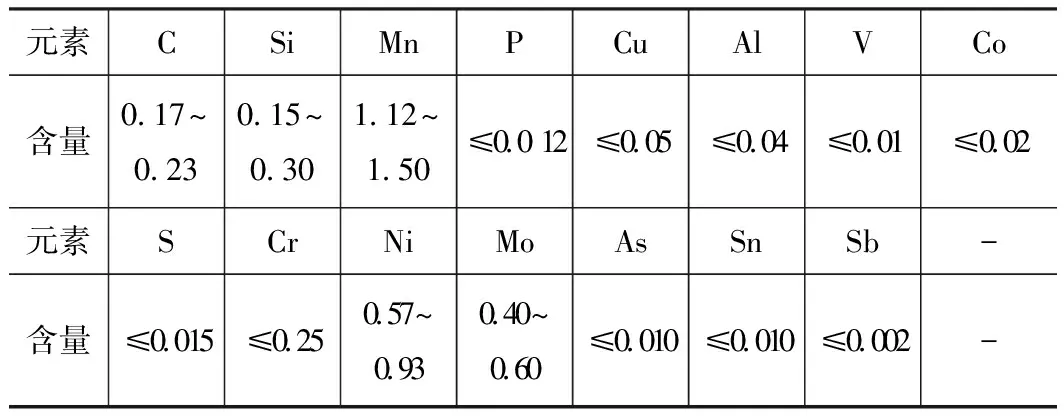

在重型切削技术领域,核电相关装置为典型大型高端设备,其中核电蒸发器中的水室封头(如图6)属于核电站设备的关键零部件[25],为本文重型切削加工的主要研究对象。它具有型面特征复杂、材质特殊、表面有硬化层等特点,导致刀具在切削加工过程中会承受较高的冲击载荷作用,加速刀具材料损伤扩展,缩短刀具失效时间,降低刀具服役寿命。同时水室封头是由508Ⅲ钢锻造毛坯加工而成,加工材料508Ⅲ钢化学成分如表1所示,许多诸如Cr、Ni、Mo、V等高熔点元素会与材料中其他的非金属元素结合形成高熔点和高硬度的化合物,增大刀具在材料加工过程中的切削阻力与切削功率[26],从而产生更多的切削热,促进刀具材料损伤萌生,导致刀具损伤较严重,加速刀具失效的发生。

表1 508III钢主要化学成分(%)

2.2 重型切削加工技术特性对刀具损伤影响

重型切削加工方式属于典型的极端制造(如图7),切削参数明显大于普通切削,是中小型机床的10~15倍,切削力高达10 t,切削温度可达1 000 ℃,加工环境具有高温、高压、高载荷的特点,使刀具承受的机械-热载荷远高于普通切削过程,刀具材料损伤速度增快。重型切削的加工条件对刀具材料的损伤形成具有促进作用,且加工的外界环境更符合损伤力学的应用条件。

3 硬质合金刀具损伤研究

3.1 硬质合金刀具损伤特性

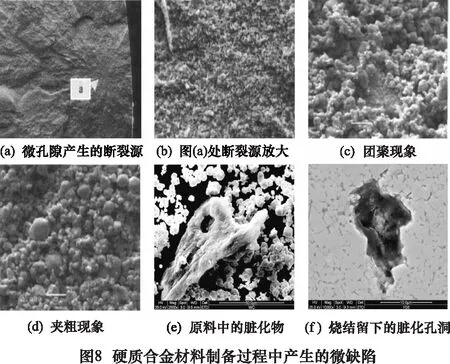

硬质合金属于连续介质,在刀具制备过程中,需要将粉末压制成坯料,放进烧结炉加热到一定温度进行烧结,在此过程中材料内部不可避免的会出现孔隙、晶粒团聚、夹粗、脏化和夹质等现象(如图8),使刀具材料产生孔洞、裂纹、分层、渗碳等缺陷。硬质合金主要成分为WC、TiC和Co,虽为脆性材料,但在重型切削过程中大量切削热的作用下,材料内部会发生局部塑性化,影响硬质合金的本构关系(如图9),为刀具损伤的扩展提供了条件。而硬质合金的损伤缺陷与基体微观结构共同决定材料的力学特性,在刀具重型切削过程中,由于受到循环冲击载荷作用,硬质合金材料初始和新生的损伤微缺陷会在不同应力作用下不断演化与扩展,对材料的力学性能产生影响,降低刀具的切削性能,导致刀具易产生失效,因此刀具失效问题与硬质合金材料损伤特性密切相关。

3.2 硬质合金刀具损伤失效分析

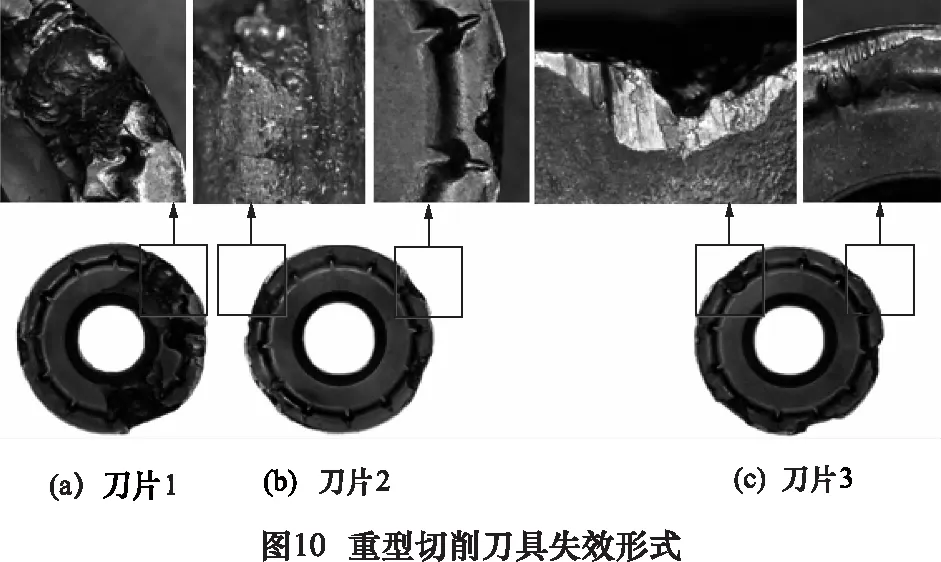

重型铣削水室封头过程中现场所用刀片的失效形式如图10所示,主要有粘结失效、冲击破损和磨损失效。图10a是粘结失效,在较高的切削温度下,硬质合金材料内部晶粒间作用弱化,材料损伤不断积累,刀具硬度逐渐下降,随着切屑的运动,前刀面部分材料产生粘结并离开,形成破损区域,然而该破损区域又会被硬度较低的工件材料粘附,最终产生粘结失效;图10b是冲击破损,刀片在冲击载荷作用下,损伤裂纹沿晶粒间不断演化,使材料内部裂纹扩展失稳,导致刀具发生破损,刀具材料沿着裂纹边界脱落;图10c是磨损失效,一般发生在前刀面,在大量切削力的作用下,材料内部微观结构与晶粒成分发生改变,损伤不断萌生、演化,材料强度降低,在刀具与工件摩擦作用下材料表面逐渐形成磨损区域,当磨损量达到一定临界值,即发生磨损失效。损伤力学的研究致力于材料内部存在的微缺陷(位错、微裂纹、微孔洞等)的演化过程,根据刀具材料损伤失效分析,结合损伤理论对重型切削过程中刀具失效机理进行探讨则具有一定的可行性。

水室封头重型铣削过程属于典型断续加工,刀具失效机理更加复杂,主要为损伤累积、裂纹萌生、裂纹扩展、刀具断裂的渐进过程。传统的刀具失效分析还不能够准确描述裂纹从微观缺陷发展至宏观裂纹直至断裂的规律,且冲击破损是随机事件,对预测刀具寿命增加了一定的难度。基于损伤力学对硬质合金刀具失效机理进行分析,结合损伤理论和损伤失效试验,确定刀具损伤变量,建立损伤模型,系统分析重型切削过程中硬质合金材料的损伤问题,进行刀具损伤状态及寿命预测,为刀具失效和使用寿命的研究探索一个新的尝试。

4 基于损伤力学的刀具失效研究方向展望

通过上述分析探讨,在重型切削领域中,硬质合金刀具失效与材料内部损伤的萌生与演化密切相关,并且刀具失效过程也符合损伤力学的应用条件。但目前在重型切削刀具失效方面的研究大多集中于切削力与切削热对刀具磨损和破损的影响,以及前刀面温度场分布对刀具寿命的影响等内容。笔者[27]针对重型制造中水室封头加工特点,提出硬质合金刀具主要失效形式;何耿煌[28]对大型筒节零件高效切削进行研究时,从冲击载荷角度分析重型硬质合金车刀冲击断裂产生的原因;刘献礼等[29]对重型冲击载荷导致的硬质合金刀片整体断裂行为进行分析,明确了刀片冲击断裂的临界条件。损伤理论目前在不同领域得到了较广泛的应用,在切削加工方面,主要体现在切屑成形机理研究中。Uhlmann等[30]将塑性损伤引入到工件材料的Johnson-Cook本构方程中,通过有限元仿真研究了加工时的锅齿状切屑成形;Mabrouk等[31]在工件材料本构方程中考虑材料损伤演变与断裂能之间的亲合效应,研究切削速度对干切削钛合金时切屑成形过程中各物理现象的影响;Owen等[32]在有限元仿真过程中考虑了绝热剪切局部化导致的材料失效,并基于塑性损伤模型确定了工件材料的失效准则;Vaz等[33]评估了基于损伤模型建立的材料失效准则对切屑成形机理研究的影响。相关学者针对刀具失效机理多分析宏观失效问题,而损伤理论在切削加工领域切屑成形机理方面的应用已有一定的研究基础,但较少涉及刀具失效机理方面,尤其在重型切削刀具材料损伤失效机理的研究还存在一定的挑战。

硬质合金材料在宏-细-微观结构方面的研究已有一定的基础,这为刀具材料的损伤分析提供了一定的理论依据。李壮等[34]在研究WC-Co硬质合金微观结构对宏观性影响中,提出硬质合金的断裂是沿着 Co粘结相断裂为主,个别沿着 WC 晶粒劈裂;刘寿容[35]在研究WC硬质合金性能与显微结构关系时,提出合金的形变主要取决于WC骨架的弹性形变、位错的滑移和断裂;Sun等[36]运用放电等离子体烧结制备WC-Co硬质合金材料时,发现WC-Co硬质合金的断裂行为主要发生在晶界间;王东等[37]构建了WC-Co硬质合金微观结构的二维参数化模型(如图11),并对模型施加单向拉伸载荷进行仿真模拟;Park[38]利用Boolean算法模拟WC多边形晶粒涂层刀具在切削过程中的刀具寿命问题。相关学者从宏-细-微观多角度对硬质合金材料在不同载荷条件下的损伤问题进行分析研究,完善了材料的细微观损伤理论,为刀具材料损伤失效机理的探讨提供一定的理论参考。

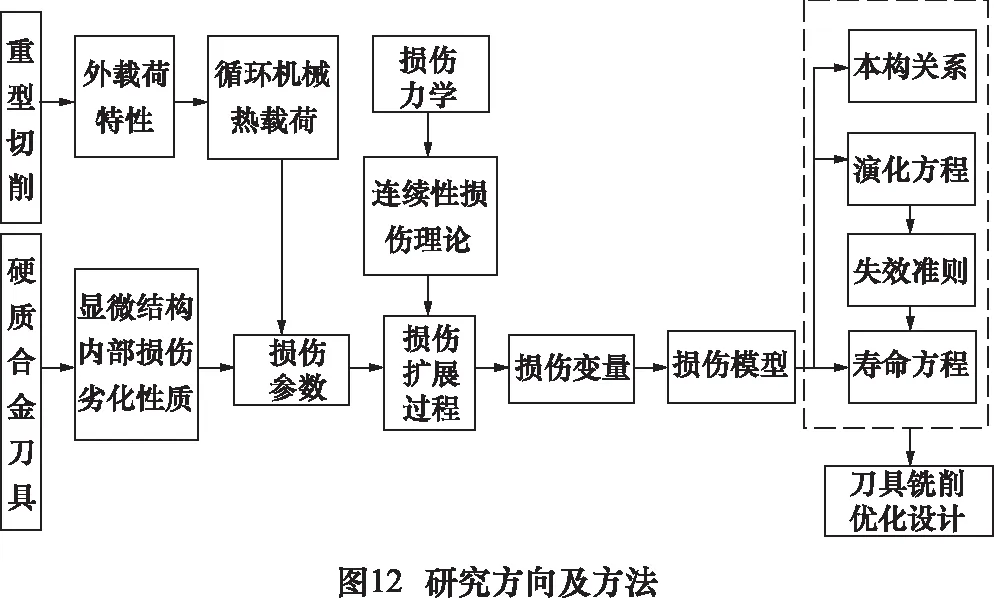

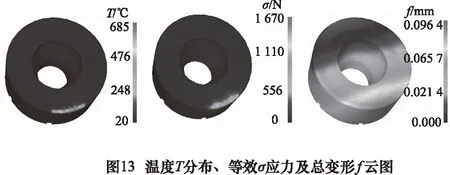

通过对重型切削过程中刀具失效问题与硬质合金材料细微观理论等内容进行的相关分析,结合损伤理论,提出重型切削过程中硬质合金刀具材料细-微观损伤机理的主要研究方向及方法(如图12)。首先通过分析重型切削过程中的载荷特性与硬质合金材料属性,确定刀具材料损伤基本过程,其中笔者已经对重型切削过程中刀片承受的载荷特性进行了分析(如图13),为探究刀具损伤条件起到一定的参考,并对硬质合金材料微观组织形貌和高温硬度特性进行了研究(如图14、15),将材料微观结构与宏观力学特性之间建立了一定的联系;进而经过模拟实验与仿真分析确定刀具材料S-N曲线与等效应力方程,建立刀具材料本构关系和损伤演化方程,分析刀具失效准则,建立刀具寿命方程;最后以损伤最小为目标,对极端制造高效铣削技术进行优化分析。通过分析刀具材料微细观损伤本质问题,完善刀具失效基本过程,对重型切削刀具技术的发展具有重要意义。

5 结语

重型切削过程中刀具失效问题始终是制约其快速发展的主要因素之一,虽然已经取得一些研究成果,但由于目前研究方法与分析角度还存在一定局限性,导致刀具失效机理较不全面,仍需进一步深入探讨。刀具失效属于损伤累积的渐进过程,而损伤力学主要分析材料损伤缺陷的演化扩展过程,因此为完善刀具失效具体过程,可将损伤力学作为基本方法,对刀具失效机理进行分析。

本文通过探究损伤力学基本理论及应用,阐述了刀具失效问题符合损伤力学的应用范围,并进行重型切削过程刀具损伤影响因素的分析,明确了重型切削材料与加工技术对刀具损伤具有促进作用,同时针对硬质合金刀具材料损伤特性,确定硬质合金材料内部损伤与刀具宏观失效的联系,最终提出刀具失效与硬质合金材料损伤密切相关。因此结合损伤理论对刀具失效细微观本质问题进行分析,提出具体研究方向与方法,加强刀具损伤理论基础,对完善刀具材料损伤机理的研究具有重要意义。

[1]刘战强, 吉春辉. 纳米切削过程中刀-屑接触区应力分布[J]. 机械工程学报, 2013, 49(19): 192-197.

[2]李振加, 顾祖慰. 铣削过程刀具破损原因的探讨[J]. 机械工程学报, 1993, 29(4): 93-96.

[3]赵云振, 党庆波,李广慧,等. 硬质合金刀具断续切削破损原因的探讨[J]. 煤炭技术, 1998(1):8-10.

[4]Ezugwu EO, Okeke CI. Tool life and wear mechanisms of TiN coated tools in an intermittent cutting operation [J]. Journal of Materials Processing Technology, 2001, 116(1): 10-15.

[5]Urbanski JP, Koshy P, Dewes RC,et al. High speed machining of moulds and dies for netshape manufacture [J]. Materials & Design, 2000, 21(4): 395-402.

[6]Jawaidy A, Sharif S, Koksal S. Evaluation of wear mechanisms of coated carbide tools when face milling titanium alloy [J]. Journal of Materials Processing Technology, 2000, 99(1): 266-274.

[7]Melo Anderson C A de, Milan Júlio César G, Silva Márcio B da, et al,Some observations on wear and damages in cemented carbide tools [J]. Journal of the Brazilian Society of Mechanical Sciences and Engineering, 2006, 28(3): 269.

[8]Kapoor SG, DeVor RE. Microstructure-level model for the prediction of tool failure in coated WC-Co cutting tool materials during intermittent cutting [J]. Journal of Manufacturing Science and Engineering, 2007, 129(5): 893-901.

[9]崔晓斌. 高速断续切削淬硬钢刀具失效机理研究[D]. 济南:山东大学, 2013.

[10]范小宁, 徐格宁, 杨瑞刚. 基于损伤-断裂力学理论的起重机疲劳寿命估算方法[J]. 中国安全学报, 2011(9): 58-63.

[11]周胜田. 航空发动机叶片疲劳的损伤力学研究及外物损伤影响[D]. 沈阳: 东北大学, 2007.

[12]邬华芝. 钛合金焊接接头疲劳损伤模型[D]. 南京: 南京航空航天大学, 2003.

[13]Kim CS. Microstructural-mechanical property relation- ships in WC-Co composites [D].Pittsburgh:Carnegie Mellon University, 2004.

[14]Kim CS, Massa TR, Rohrer GS. Modeling the relationship between microstructural features and the strength of WC-Co composites [J]. International Journal of Refractory Metals and Hard Materials, 2006, 24(1-2): 89-100.

[15]李杰, 任晓丹. 混凝土随机损伤力学研究进展[J]. 建筑结构学报, 2014(4): 20-29.

[16]冯西桥. 脆性材料的细观损伤理论和损伤结构的安定分析[D]. 北京: 清华大学, 1995.

[17]李念, 陈普会. 复合材料层合板低速冲击损伤分析的连续介质损伤力学模型[J]. 力学学报, 2015, 47(3): 458-470.

[18]张志远, 黄西成. 变形路径对金属塑性损伤的影响[J]. 四川大学学报, 2003, 40(4): 719-723.

[19]PaePegem WV, Degrieck J. Simulating damage and permanent strain in composites under in-plane fatigue loading [J]. Computers and Structures, 2005, 83(2): 1930-1942.

[20]Sandeep Kumar, Niranjan Roy, Ranjan Ganguli. Monitoring low cycle fatigue damage in turbine blade using vibration characteristics [J]. Mechanical Systems and Signal Processing, 2007, 21(1): 480-501.

[21]Usik Lee, George A Lesieutre, Lei Fang. Anisotropic damage mechanics based on strain energy equivalence and equivalent elliptical microcracks[J]. International Journal of Solids and Structures, 1997, 34 (33-34): 4377-4397.

[22]MandlbortBB. The Fractal Geomey of Natutre[D]. SanFrnciseo: Fereman, 1982.

[23]谢和平. 脆性材料中的分形损伤[J]. 机械强度, 1995, 17(2): 75-82.

[24]谢和平, 鞠杨. 分维数空间中的损伤力学初探[J]. 力学学报, 1999, 31(3): 300-310.

[25]程耀楠, 钱俊, 卢真真,等. 核电水室封头高效切削加工及刀具失效分析[J]. 哈尔滨理工大学学报, 2014, 19(5): 50-55.

[26]严复钢, 何耿煌, 刘献礼. 极端重载条件下高效切削刀具技术[J]. 哈尔滨理工大学学报, 2011, 16(6): 11-16.

[27]Yaonan Cheng, Liu Li, Zhenzhen Lu, Rui Guan, Tong Wang. Study on the adhering failure mechanism of cemented carbide inserts and element diffusion model during the heavy-duty cutting of water chamber head [J]. The International Journal of Advanced Manufacturing Technology, 2015, 89(9-12): 1833-1842.

[28]何耿煌. 大型筒节零件高效切削及刀具技术研究[D]. 哈尔滨: 哈尔滨理工大学, 2013.

[29]刘献礼, 刘铭, 何耿煌,等. 重型切削过程硬质合金刀片的冲击破损行为[J]. 机械工程学报, 2014, 50(23): 175-185.

[30]Uhlmann E, von der Schulenburg M G, Zettier R. Finite element modeling and cutting simulation of inconel 718 [J]. CIRP Annals-Manufacturing Technology, 2007, 56(1): 61-64.

[31]Mabrouki T, Girardin F, Asad M, et al. Numerical and experimental study of dry cutting for an acronautic aluminum alloy (A2024-T351) [J]. International Journal of Machine Tools and Manufacture, 2008, 48(11): 1187-1197.

[32]Owen D R J,Vaz Jr M. Computational techniques applied to high-speed machining under adiabatic strain localization condition [J]. Computer Methods in Applied Mechanics and Engineering, 1999, 171(3-4): 445-461.

[33]Vaz Jr M, Owen D R J, Kalhori V, et al. Modelling and simulation of machining processes [J]. Archives of Computational Methods in Engineering, 2007, 14(2): 173-204.

[34]李壮, 王家君. WC-Co超细硬质合金微观结构对其性能的影响[J]. 硬质合金, 2009, 26(3): 188-193.

[35]刘寿容. WC-Co硬质合金的性能与成分和显微结构的关系[J]. 理化检验-物理分册, 2003,39(2): 70-74.

[36]Sun L, Yang T,Jia C, et al. VC, Cr3C2 doped ultrafine WC-Co cemented carbides prepared by spark plasma sintering [J]. International Journal of Refractory Metals & Hard Materials, 2011, 29(2): 147-152.

[37]王东, 赵军, 李安海. WC-Co硬质合金微观结构随机分布模型与弹性性能预报[J]. 材料热处理学报, 2013, 34(3): 160-164.

[38]Park S. Development of amicrostructure-level finite element model for the prediction of tool failure by chipping in WC-Co systems [D]. Illinois:University of Illinois at Urbana-Champaign, 2007.