旋压模具制造精度测量方法研究

王 巍 金文瀚 沙菲尤 海拉尔

(①沈阳航空航天大学航空航天工程学部, 辽宁 沈阳 110136;②沈阳航空航天大学国际教育学院, 辽宁 沈阳 110136)

近年来,随着模具制造业水平的不断提高,在航空领域得到了广泛的应用[1]。模具的尺寸决定了产品的尺寸和精度[2],因此需要对模具外形的制造精度进行检测。数字化检测技术的出现打破了传统的检测方式,不仅能够大幅提高测量速度,而且具备更高的测量精度[3]。基于数字化测量设备研究出一种高效的测量方法,能够为工艺人员提供准确的误差报告,以此作为参考调整生产工艺,进而生产出高精度的模具,对于提高模具的生产效率,降低生产成本具有重要的应用价值。接下来针对某型旋压模具,提出一种精密测量模具外形制造精度的方法。

1 旋压模具精度测量的基本流程

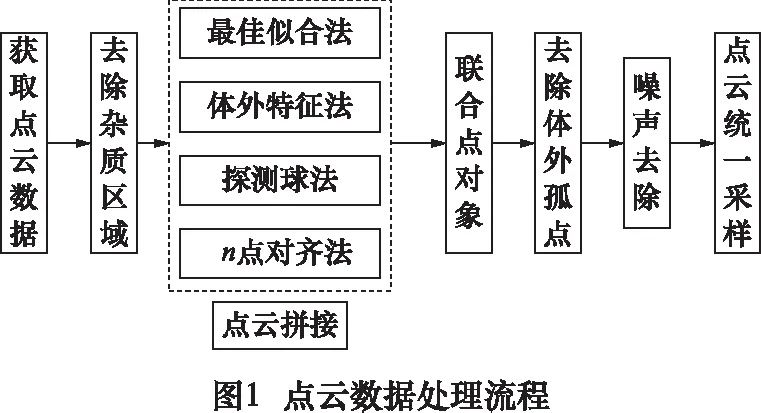

首先,建立旋压模具制造精度测量系统,利用关节臂测量机获取旋压模具的点云数据,再利用Geomagic Control软件对点云数据进行处理,如图1所示;然后根据旋压模具的特点,制定合适的测量方法,通过创建直线、平面等特征对点云数据进行二维尺寸标注;最后根据测量数据进行旋压模具制造偏差的评价。

2 点云数据的获取与预处理

通过搭建测量系统平台获取旋压模具表面的点云数据,并对其进行去除杂质、去除体外孤点、去除噪声和统一采样,进而得到高质量点云数据,为后期的二维尺寸标注做准备。

2.1 获取点云数据

目前主要通过接触式测量和非接触式测量来获取零件表面的点云数据,非接触式测量具备数据采集速度快、测量精度较高,可以在较短时间内快速采集完整的点云数据[4]。而且旋压模具表面外形非常光滑,使用激光扫描过程中不会出现扫描盲区,因此可以采用非接触式测量方式对旋压模具表面进行全方位扫描。在进行扫描之前,首先固定好旋压模具,避免扫描时发生移动;再结合模具的安放位置,并且保证能够一次测量模具最大表面积来选择关节臂测量机的安放位置,避免多次转站。因为转站几次,就会对应的得到几块点云数据,最后要将所有的点云数据拼接在一起,拼接过程中会存在误差,因此,测量过程中要避免转站,减少误差积累。同时由于旋压模具表面反光率较强,要对其进行喷粉处理,测量过程中,要以适当且稳定的速度移动扫描头,进而获得高质量的点云数据,如图2所示。

2.2 点云数据的预处理

2.2.1 去除杂质点云

由于在扫描旋压模具过程中,一定会扫描到模具附近的其他区域,出现杂质点云,杂质点云不仅会对后续的误差分析工作造成影响而且会由于增加点云数量而造成软件运行速度减慢,影响工作效率。因此,要将杂质点云删除。

2.2.2 点云的拼接

通常在扫描某些零件过程中,由于无法一次全部扫描到零件表面的全部位置,因此要在两个或者多个站位下进行扫描,进而获得多块点云数据,再通过各个点云数据之间的公共特征(至少3个)将所有的点云数据拼接在一起,最终得到完整的点云数据。

2.2.3 去除体外孤点

在获取点云过程中,在旋压模具点云表面会产生一系列的“高点”,这些点孤立在整体点云之外。体外孤点的存在会影响特征曲线拟合时的质量与误差;在零件检测中参与点云数据与模型数据的拟合计算,参与表面偏差评定。

2.2.4 去除噪声

旋压模具点云在采集过程中,由于外界的因素以及扫描仪本身的原因造成(一类是被测对象表面因素产生的误差,譬如表面粗糙度、波纹等缺陷;另一类是由测量系统本身引起的误差,譬如测量设备的精度、CCD摄像机的分辨率、 振动等),称之为“噪声”[5]。

2.2.5 统一采样

为了得到轻量化的点云数据,即保证点云数据的完整性又尽可能的减小点云的数量大小,加快误差分析的速度,降低计算机的运算量。因此进行统一采样处理。

3 旋压模具制造精度测量方法

为了评价旋压模具的制造精度是否合格,并将评价结果作为工艺设计人员修改旋压工艺的参考,通常要对其进行数字化检测。目前常用的零件表面制造精度的检测方法是3D检测,即基于三维软件,通过将零件表面的点云数据与理论数模进行对比,分析每个位置的偏差。但是该种测量方法只能分析各个点范围内的制造偏差,因此如果想要分析零件表面在某个截面上的外轮廓制造偏差,该方法将不再适用,因为无法保证选择的所有点均在同一个的平面上。那么研究出一种更加实用的零件表面制造精度测量方法对于进一步提升零件的制造精度具有重要的应用价值。

3.1 基于点云数据构造轮廓截面交线

利用三维测量软件可以构造贯穿对象截面,通过贯穿对象截面与点云数据相交,可以得到与该截面相交的点云,在对其进行二维尺寸标注时,软件可以自动对其进行最佳拟合,即可得到点云数据在该平面上的交线,并得到对应的尺寸,如图3所示。最后通过调整贯穿对象截面的位置得到不同高度处的截面交线。

3.2 基于点云数据创建最高点

如图4所示,该旋压模具主要由半球段、过渡段(圆锥)和圆柱段三部分组成。

Z轴与旋压模具的轴线重合,通过创建多个与XOY平面平行的贯穿对象截面与点云数据相交得到不同高度位置的截面点云数据,即得到点云在横向不同高度处的截面圆;再通过创建穿过Z轴的贯穿对象截面,得到在纵向不同位置处的截面交线。

根据工艺设计人员的要求,在创建横向的不同截面时,需要以通过Z轴和点云数据交点(即点云的最高点)的平面为基准,依次得到其他位置的平面,能否得到相对准确的点云最高点至关重要,因此需要研究出一种创建点云最高点的方法。

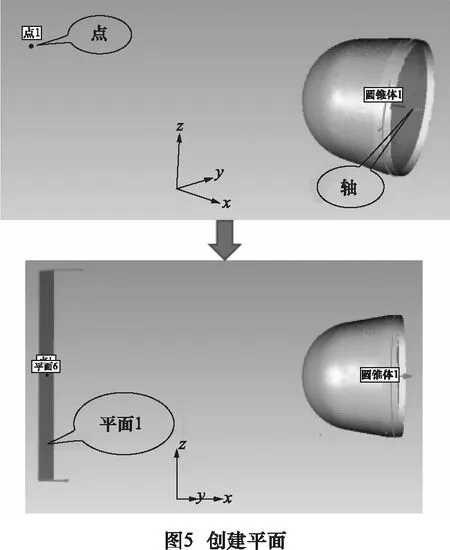

首先,利用三维测量软件特征构造功能中的“圆锥体”拟合功能对过渡段点云进行拟合得到圆锥体的轴线,即点云的中心轴线;在利用“点”功能中的“圆锥体”选项得到圆锥的顶点,进而利用“平面创建”功能中的“垂直于轴”功能,通过选择上述创建的点和轴,得到平行于XOY平面的平面,命名为平面1,如图5所示。

基于该平面创建一个贯穿对象截面,而且可以调整贯穿对象截面的厚度,当贯穿对象截面的厚度大于零时,如果此时贯穿对象截面与点云相交,图形显示窗口可以显示出当前平面与点云相交的点的数量,因此可以利用贯穿对象截面的这个性质得到点云最高点。

通过“贯穿对象截面”功能,在对话框中进行设置,此时将贯穿对象截面厚度设置为0.01 mm,定义平面设置为平面1,通过位置度的数值,即可完成贯穿对象截面的创建,位置度设置的数值为多少,贯穿对象截面就会距离定义平面1多远;当调整位置度的数值时,贯穿对象截面的位置会在显示窗口实时更新,当调整到与点云最高点的距离比较小时,此时通过选择“计算”功能便可在图形显示窗口中显示与贯穿对象截面相交的点云数量,以此为依据来调整贯穿对象截面的位置。采用先粗调再细调的方法,依次以1 mm、0.1 mm、0.01 mm的步距调节贯穿对象截面的位置,在平移的过程中观察图形显示窗口,直到出现向Z轴正方偏移0.01 mm后,图形显示窗口显示相交的点云数量为0时,再将贯穿对象截面沿Z轴负方向偏移0.01 mm,会显示与点云相交,便可以认定为贯穿对象截面与半球段相切,且切点为点云最高点,如图6所示,而且精度可以保证在0.02 mm以下,此时位置度的数值即为贯穿对象截面距离平面1的距离。

3.3 基于点云数据标注二维尺寸

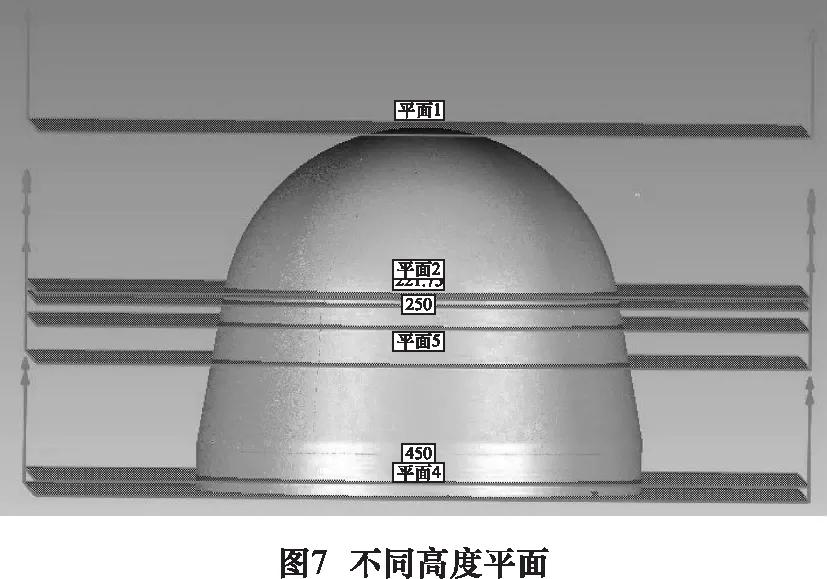

由上述位置度的数值可知点云最高点至平面1的距离,因此利用软件“平面”功能中的“平面偏移”选项,将平面1平移同样的距离,即与点云最高点相切。根据工艺人员的要求,以该平面为基准依次沿Z轴负方向平移不同的距离,得到不同高度的平面,如图7所示。然后利用“贯穿截面对象”功能,分别创建对应高度的贯穿对象截面,在创建过程中,定义平面设置成对应高度的平面,即可得到与该平面重合的贯穿对象截面。

通过“平面创建”功能中的“贯通轴”选项,通过选择点云轴线和圆锥顶点创建通过点云轴线的平面,同上,在该平面处创建贯穿对象截面,得到相交点云,如图8所示。

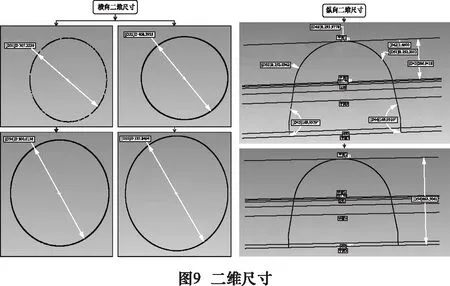

最后利用“2D尺寸”功能对上述的截面与截面之间的距离、与截面相交点云的直径、点云与点云之间的角度等进行二维标注,得到对应的测量值,如图9所示,并将测量值与理论值进行对比,得出偏差值。

4 结语

通过激光扫描设备获取旋压模具表面的点云数据,并对其进行有效的预处理,获得高质量的点云数据。基于点云数据,结合应用软件的不同功能,利用贯穿对象截面的特有性质精确地寻找到旋压模具点云的最高点,进而找到通过点云最高点的平面,以此为基准通过平移得到不同高度的平面。再利用三维测量软件的相关功能依次对不同平面处的点云轮廓进行拟合,得到对应的曲线、直线等二维特征。最后对各个特征之间进行二维尺寸标注,通过与理论值进行对比得出制造偏差。实践证明,该方法行之有效,对于提高旋压模具的制造精度具备一定的应用价值。

[1]刘斌,崔志杰,陈昌乾.模具检测技术现状及发展趋势[J].模具工业,2017, 43(5):1-6.

[2]王幸运,梁静,张小明,等.半球形壳体旋压工艺与模具设计[J].锻压技术,2017, 42(6):145-149.

[3]史建华.基于激光跟踪仪的复合材料构件成型模具检测[J].上海计量测试,2012 (227):22-31.

[4]金鑫,何雪明,杨磊,等.基于Imageware和UG的汽车内饰件的逆向设计[J].机械设计与制造,2009(6):40-42.

[5]刘美丽.激光再制造机器人系统中缺陷零件三维形貌重建[D].天津:天津工业大学,2010.