大型飞机数字化测量技术的优化研究

王 巍 金文瀚 王曹旭 沙菲尤

(①沈阳航空航天大学航空航天工程学部,辽宁 沈阳 110136;②中航沈飞民用飞机有限责任公司,辽宁 沈阳 110168;③沈阳航空航天大学国际教育学院 辽宁 沈阳 110136)

飞机机身上的关键特征是影响飞机产品质量的关键因素,因此在飞机产品交付之前要对机身关键特征进行测量,验证其制造精度是否符合要求。在测量过程中,为了提高工作效率,提高测量准确度,基于模拟量传递的传统测量方法已经被数字化测量逐渐取代[1-3]。虽然数字化测量技术可以大大提高测量速度,并且具有更高的准确度,但是同样不可能保证百分之百准确,在测量过程中同样存在偏差,因此需要制定出一种优化的测量方法,尽可能的提高测量精度。

1 大型飞机的典型测量方法

数字化测量设备与三维测量软件的结合使用具有测量精度高、携带方便、环境适应广等优点[4],使得飞机的生产效率产生了革命性的突破,在国内外绝大多数航空企业中得到广泛的应用。

1.1 典型测量方法

利用靶球和靶球座,通过接触式测量方式直接获取基准孔圆心的实际点位信息,与理论值拟合建立飞机坐标系,在该坐标系下对整个机身所有的关键特征进行测量。由于机身尺寸过大,因此要进行转站,同样利用靶球和靶球座获取均匀布置在机身四周基准块(公共点)的点位信息来完成转站。在各个站位下测量对应的关键特征,进而完成所有关键特征的测量。其流程如图1所示。

1.2 典型测量方法的缺点

利用靶球和靶球座获取基准孔圆心的实际点位信息时,如果实际测量工作中由于工作人员的操作失误造成靶球座与基准孔不能够充分接触,测量得到的点位信息必然存在偏差,那么拟合出来的飞机坐标系一定存在偏差,三维测量软件会直观的显示当前拟合偏差值,一旦偏差值超差,该坐标系将不可使用,因此要分析超差的原因并且按照上述步骤重新建立飞机坐标系,造成时间的浪费。

如果只建立一次飞机坐标系,通过不断地转站进行测量,势必会造成误差不断积累。因为转站是通过两个站位之间的公共点进行拟合,每转站一次系统自身就会产生一定的拟合偏差;而且转站前后,测量同一个公共点时很可能出现两次获得的公共点的位置存在偏差的情况,同样会对拟合产生影响,如果转站次数过多,将会导致后续测量的数据误差越来越大。原本关键特征的制造精度符合要求,但是由于测量误差过大,导致关键特征的偏差值超差,出现“假超差”现象。

如果采用转站,各个站位之间相互联系,前一个站位会对后一个站位产生影响。在测量工作完成之后,要将所有关键特征的测量数据与理论值对比进行误差分析,一旦偏差较大,将会重新对超差的关键特征测量一次,如果仍然超差将会返修。假设测量过程中是在6个站位下完成全部测量,经过数据分析发现四、五、六3个站位下的关键特征均超差,实际上五、六站位下的关键特征符合要求,但是由于在站位四下测量时出现操作失误、设备移动等问题,由于工作人员疏忽并未发现而继续测量,对五、六站位的测量产生影响,导致原本符合要求却由此致使出现超差的情况。此时将无法分析在哪个站位上测量时出现错误。

以机身前后两端的基准孔作为基准建立飞机坐标系。如果在该坐标系下通过转站完成所有关键特征的测量,即所有关键特征的点位信息均是以机身前后两端的基准孔作为基准。对于大型飞机,机身较长,尤其是中机身,由于机身自身的重力集中在机身中段,会造成机身发生弹性变形。如果机身中段相对两端发生形变,机身中段关键特征的实际位置就会发生改变,即与机身前后两端基准孔相对位置发生改变,如果仍然将其作为基准对机身中段进行测量,必然会产生误差。

2 大型飞机的优化测量方法

针对上述方法所存在的缺陷,在典型测量方法的基础上提出一种优化方法。在建立飞机坐标系时,通过直线与平面相交的方式得到基准孔的实际圆心位置;同时根据机身关键特征的分布划分测量站位,分别在各个站位重新建立飞机坐标系,在各个站位下分别测量对应区域内的关键特征。

2.1 飞机坐标系的建立

飞机坐标系(产品设计坐标系)的建立目的在于,将机器坐标系与飞机坐标系建立一种联系。

目前建立飞机坐标系的主要方法就是通过获取基准孔圆心的点位信息,利用最佳拟合的方法创建飞机坐标系,因此基准孔圆心点位信息的测量准确度是影响飞机坐标系精度的重要因素之一。

建立坐标系时通过直线与平面相交得到基准孔圆心的间接方式取代传统的通过接触式测量直接获取圆心点位信息的方式。即在基准孔圆心所在的平面上只需利用靶球(无需靶球座)测量任意3个点A、B、C(至少3个点),所测量的点要尽可能的均匀分布在基准孔周围,通过这3个点创建一个平面;然后利用“双点式”转接套(如图2所示)在基准孔的轴线方向上测量两个点D、E,通过这两个点创建一直线;最后通过平面与直线相交得到一个点,即基准孔的圆心。如图3所示。

根据机身上关键测量特征的分布情况,进行测量站位的划分,争取在每个站位上能够测量尽可能多的关键测量特征,并保证各个站位均有用于建立飞机坐标系的基准孔。测量过程中,在每个站位下均采用上述方式重新建立飞机坐标系,即划分几个站位便建立几次飞机坐标系,在各个站位下独立测量,互不影响。

2.2 转站的定义

由于基准孔有时会分布在机身的两端,不能在一个站位下测量到所有的基准孔,此时无法完成飞机坐标系的创建,因此要进行转站,获取全部基准孔圆心的点位信息[5]。

转站是指采用坐标转换点(又称公共观测点,简称公共点)创建各个站位仪器测量坐标系的联系,并将所有站位测量数据统一配准到其中一个站位的测量坐标系下[6]。

2.3 转站技术的优化

目前典型的方法同样是通过靶球和靶球座获取基准块圆心的实际位置,如图4所示。由于测量过程中存在接触不紧密等原因导致转站前后测量同一个公共点时,得到两个不同的实际位置,必然影响转站的准确度。因此同样采用上述方法得到圆心实际位置,如图5所示。

2.4 测量机身的关键特征

在各个站位下分别建立完飞机坐标系之后,便开始在各个已经划分好的站位下测量机身的关键特征。测量过程中不再采用直线与平面相交的方式,因为机身均是曲面,无法完成平面的创建,通过靶球和T-probe直接完成测量即可。所有关键特征测量完毕之后,虽然每个站位下的机器均处于同一个飞机坐标系下,即测量数据处于同一个坐标系下,但是每个站位下的数据均分块存在,并未存储在同一个组合中。因此通过“组合管理器”功能将不同的机器下的测量数据统一在一个机器下,即整合到一个组合中,此时相当于激光跟踪仪在一个站位下测量了所有站位下的基准孔和关键特征,再将组合中所有基准点的实测值与理论值进行一次最佳拟合,这样能够进一步提高拟合的精度。最后再将所有的测量数据导出与理论数据进行比较。

2.5 优化后测量方法的优点

利用靶球在表面测量任意点的时候不存在接触是否充分的问题,只要将靶球放在平面上即可,因此拟合出来的平面精确度较高;在轴线方向上借助“双点式”转接套测量点的时候,无论转接套底座与基准孔圆心所在的表面是否充分接触都无所谓,只要满足所采集的点在基准孔轴线方向上即可。因此,通过直线与平面相交的方式得到的圆心实际位置更加接近理论值位置,可以不受人为等因素的干扰,稳定性更好。

同时,在不同站位下分别重新建立飞机坐标系进行测量,可以避免由于多次转站带来的误差积累,测量结果准确度更高;而且在各站位下均重新建立飞机坐标系,各站位之间不存在任何联系,彼此之间互不影响。假如测量工作完成之后,经过与理论值分析比较发现部分关键特征的制造精度误差较大,能够非常容易地知道是在哪个站位上出现了问题,进而针对该站位进行问题分析。

如果在每个站位下选取对应的基准重新建立坐标系,由于基准与关键特征的距离较近,即使机身发生弹性变形,基准与关键特征之间的相对位置也不会受到多大影响,基本保持不变。

3 优化方法在某型飞机中机身测量中的应用

以某型飞机中机身为例,使用激光跟踪仪和SA软件来完成中机身的测量,如图6所示。

3.1 确定激光跟踪仪的安装位置

首先分析机身关键测量特征的分布进行站位的划分,争取在每个站位上激光跟踪仪可以测量尽可能多的关键特征,从而减少站位的数量,节省工作时间。根据已经划分好的站位并结合该站位下地面基准块的分布确定激光跟踪仪的最终安装位置。站位分布如图7所示。

3.2 建立飞机坐标系

以站位三的测量为例,通过基准孔建立飞机坐标系,根据现场工艺人员制定的基准,该站位下基准孔数量为6个,前后地板梁上各有2个,座椅滑轨上2个。其分布如图8所示。

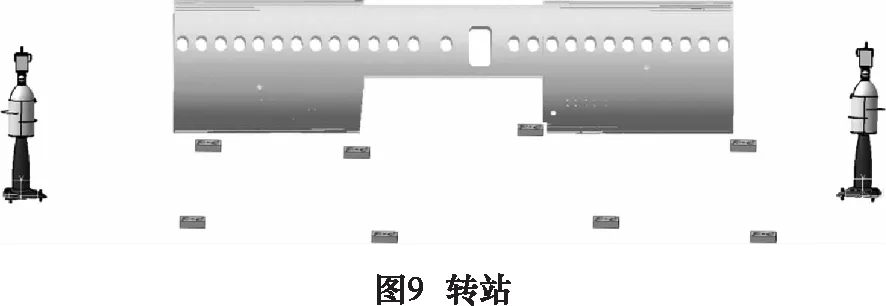

由于基准孔分布在机身的两侧,不能在一个站位下测量所有基准孔,因此要进行转站,在两个站位下测量基准孔,如图9所示。

测量完所有基准孔之后,由MA4-1、MA4-2、MA4-3构造出平面,由MA-4、MA4-5构造出轴线,通过相交得到基准孔的圆心MA4,其他基准孔同理,如图10所示。

最后基于测量系统软件,在最小二乘法的基础上对各个基准点坐标在设计制造基准方向加入权重比例系数[8],保证在各个方向的装配准确度,利用最佳拟合法建立飞机坐标系,其结果如图11所示。其他站位建立飞机坐标系的方法同上。

3.3 测量机身各关键特征

利用关键特征进行测量对提高产品检测的准确性,缩短检测周期,具有重要意义[9]。某型飞机中机身主要分成中前机身、中中机身、中后机身三段,其中中前机身的关键特征包括滑轨导孔、滑轨端部、长桁端部、蒙皮端部外形等;中中机身包括上位锁铰链、襟翼导轨接头、应急门蒙皮端面外形等;中后机身包括滑轨导孔、滑轨端部、蒙皮端部外形、带板外形和端部等,通过在不同站位分别建立飞机坐标系,独立检测对应区域内的关键特征,如图12所示。

利用T-probe、靶球、靶球座、转接套测量检测各关键特征,如图13所示。同时T-probe以及T-cam可以对隐藏的关键特征进行测量,有利于减少转站的次数,进而缩短飞机的制造周期[10]。测量完所有的关键特征之后,将各个站位下的关键特征和基准孔的测量数据分别整合到某个站位下的关键特征和基准孔两个组合中,再将该站位下基准孔组合中所有基准点的实测值与理论值进行一次最佳拟合。最后将关键特征组合中的测量数据与理论数据进行比较,分析各关键特征的制造精度。

4 结语

如何提高飞机的生产效率一直是航空企业的研究热点。到目前为止,数字化测量设备的应用改变了传统的机身测量检测方式,但是尚未形成一种行业内认可的测量方法。针对当前测量方法存在的不足提出通过直线与平面相交的方式得到基准孔圆心建立飞机坐标系,同时在各个站位下分别重新建立飞机坐标系独立测量的方法。该方法具有更高的测量精度,可以缩短测量工作时长,能够及时对超差位置作出合理的解决方案,进而提高飞机的生产效率,节约制造成本,对航空企业的发展具有重要的应用价值。

[1]陈雪梅,刘顺涛.飞机数字化装配技术发展与应用[J].航空制造技术,2014,445(1-2):58-65.

[2]海克斯康测量技术(青岛)有限公司. 现代大飞机数字化测量技术[J]. 航空制造技术,2012(22):54-56.

[3]黄宇. 激光跟踪仪在飞机数字化制造过程中的应用[J]. 航空制造技术,2011(6):32-37.

[4]吴斌. 大型物体三维形貌数字化测量关键技术研究[D]. 天津:天津大学, 2002.

[5]韩清华,郑保,郭宏利,等.采用激光跟踪仪测量飞机外形[J].计测技术,2004(1):15-16.

[6]尹寿宝.总装精测提高激光跟踪仪转站精度的方法研究[D].哈尔滨:哈尔滨工业大学,2016.

[7]张皓琳,林嘉睿,邾继贵.三维坐标转换精度及其影响因素的研究[J].光电工程,2012(10):26-31.

[8]安宏喜.大型飞机数字化测量技术研究[D].沈阳:沈阳航空航天大学,2015.

[9]陈哲涵,杜福洲,唐晓青.基于关键测量特性的飞机装配检测数据建模研究[J].航空学报,2012(11):2143-2152.

[10]刘 霜.激光跟踪仪在汽车车身检测和分析中的应用[J].模具制造,2013(10):68-70.