新型集装箱码头智能理货系统设计

赵峰 李新照

1 设计新型集装箱码头智能理货系统的

必要性

理货是港口业务的重要组成部分,包括仓库理货和船方理货,其中,船方理货又称为外轮理货(以下简称“外理”)。外理公司为独立于船公司和码头的第三方公司,其主要业务包括检验货物的标号和残损情况、货物装船情况以及在卸船时分配集卡任务等。传统的外理作业采取现场操作方式,由船上和船下的理货人员通过人工方式查验箱号,判定箱损,核对船图贝位等信息。由于码头作业现场工况复杂且环境恶劣,人工作业模式使理货人员面临人身安全隐患。

当前,我国港口集装箱吞吐量庞大。以青岛港为例,2016年货物吞吐量超5亿t,其中集装箱吞吐量超1 800万TEU。一方面,物流业的快速发展对理货效率提出更高要求,单纯依靠人工查验核对的理货方式难以满足市场需要;另一方面,科学技术的发展为智能理货系统的进一步发展打下基础,光学字符识别、深度学习算法、电力线载波通信等新技术为新型智能理货系统设计提供技术支持。具体来讲:电力线载波通信技术解决桥吊球机视频和图片传输问题;深度学习算法实现箱号、集卡车号识别;利用可编程逻辑控制器数据可实现贝位识别。相较于现有的集装箱码头智能理货系统,新型集装箱码头智能理货系统大大改善视频传输质量,解决多桥吊作业时视频传输延迟的问题,并采用可编程逻辑控制器坐标数据结合循环更新基准贝位的方式,大大提高贝位识别准确率。此外,新型智能理货系统的应用可借助现有设备,有利于港口企业节约资金成本。

2 新型集装箱码头智能理货系统结构

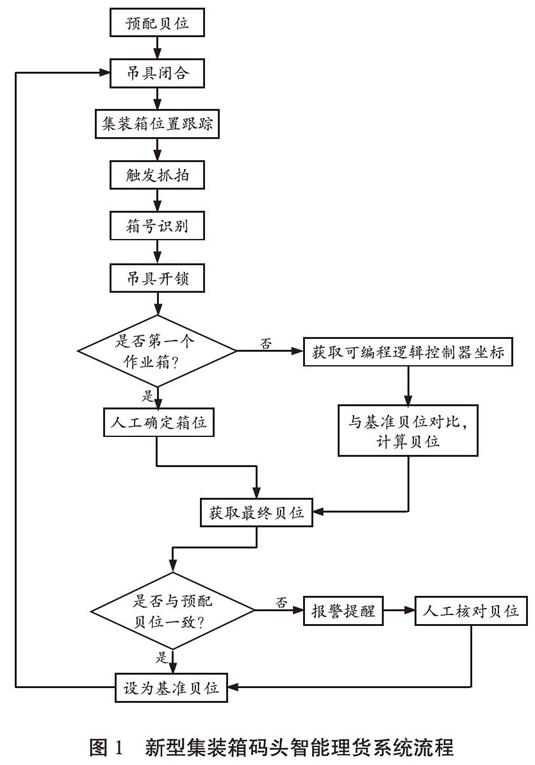

新型集装箱码头智能理货系统可自动识别箱号、集卡车号和贝位。如图1所示:理货作业开始前,导入舱单和预配船图信息;以吊具闭合信号为起始作业信号,当吊具闭合抓箱时,工控机实时接收来自可编程逻辑控制器的位置信息。当吊具进入工控机设置的预置区域时,球机按照设定的参数进入抓拍等待状态;当吊具触发抓拍区域时,球机抓拍集装箱2个大侧面、2个小侧面、车顶号的图像并将之传送至识别服务器,从而实现箱号和车号识别及残损检验。根据基准贝位进行贝位识别,即:第一个作业箱需要人工确定箱位并将之设置为基准贝位;贝位识别正确后,将当前贝位设置为基准贝位,以之取代之前设置的基准贝位,实现基准贝位随作业工况及时更新。

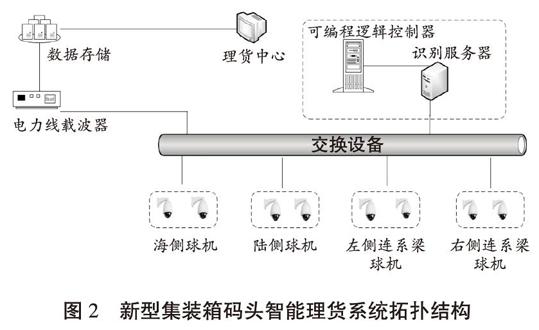

新型集装箱码头智能理货系统主要由数据采集系统、数据传输系统、图像识别系统、贝位识别系统等组成,其拓扑结构如图2所示。首先,作业集装箱进入抓拍区,球机抓拍集装箱侧面和车顶号图像;然后,将图像送入后端相应的算法程序进行箱号、箱位、贝位、残损识别;最后,将识别结果上传至理货平台。

3 新型集装箱码头智能理货系统软件设计

3.1 数据采集系统

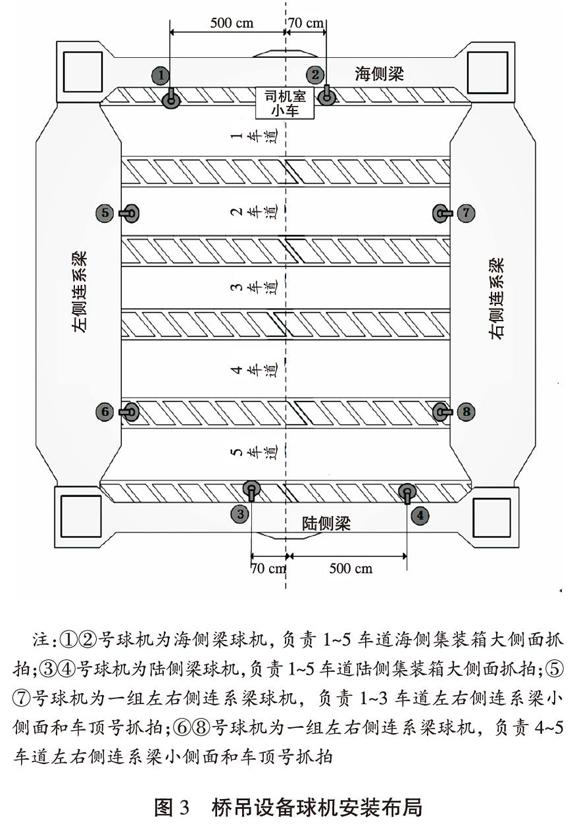

如图3所示,集装箱视频和图像采集可通过安装在桥吊上的球机完成。单箱作业时,海侧梁和陆侧梁球机各抓拍2张图像,集装箱小侧面和车顶号球机各抓拍2张图像;双箱作业时,球机按先后顺序抓拍。通过对比集装箱海陆侧面和小侧面的车号得到箱号,通过识别算法得到车顶集卡车号。

3.2 数据传输系统

将桥吊上8个球机采集的视频信息实时传送至理货人员的监控器需要带宽约80 Mb/s的无线网络。若码头网络带宽不足,在作业船舶较多时,常常会出现视频传输延迟现象,造成理货人员无法及时查看集装箱装卸位置,影响理货操作。针对此问题,可以采用电力线载波通信技术解决。电力线载波通信技术能够借助现有的电力网络实现较为稳定的数据传输,主要适用于不便铺设光纤或无线网络的工业环境。与无线网络相比,电力线载波通信网络具有结构简单、使用方便、延时短、稳定可靠等优点。在实际应用中,电力线载波器按套(1对)使用,配置在接通的电力线两端,可自主连接提供网络传输链路。码头桥吊采用10 kV电缆供电,与低压电力线载波器不同,中压电力线载波器多采用中压局端电力线网桥与中压电力线载波电感耦合器相结合的实现方式。

桥吊电力线载波器工作原理如图4所示。球机通过网线与电力线连接,电力线网桥与电感耦合器连接;视频信号通过耦合器加载到10 kV供电电缆,接收端通过耦合器将接收到的视频信号传送至电力线网桥;多个接收端通过交换机将多路信号经光缆传送至理货中心监控室。桥吊电缆长约400 m,电力线载波器可以满足100 Mb/s带宽的传输要求。视频信号通过电缆传送至桥吊下电缆井,理货中心至电缆井处铺设通信光缆。

3.3 图像识别系统

3.3.1 箱号和车号识别

桥吊海侧和陆侧大梁上安装的球机负责抓拍集装箱大侧面箱号图片,右侧连系梁上的球机负责抓拍集装箱小侧面图片,左侧连系梁上的球机负责抓拍车顶号图片。工控机内设置预置点区和抓拍区场景,预置点区调用球机进入抓拍设置。当可编程逻辑控制器检测到吊具进入抓拍区时,球机抓拍相应箱号和车号图片。球机抓拍的图片信号一路传送至桥吊控制室的识别服务器,通过其内置的深度学习算法得到箱号和车号识别结果;另一路通过电力线载波器和光缆传送至理货平台的存储设备。装船作业对集卡车号识别的要求不高,无须识别车号。卸船作业时,集卡须将集装箱送至堆场,所以需要绑定车号与箱号;理货人员确认箱号和车号后,集卡司机才能接收到相应的堆场位置信息。

箱号和车号识别流程如图5所示。球机抓拍的箱号识别图像为整个箱面,实际上箱号识别只需要箱号部分的图片信息即可;因此,划定识别区域可以减少计算量,提高识别速度。在设置抓拍场景时,将图像中包含箱号的部分划定为识别区域,系统只针对识别区域进行图像预处理。

3.3.2 箱损和验残

集装箱箱体在运输和装卸过程中可能发生污损、凹陷甚至破损,外理人员需要确定造成箱损的责任方。在传统箱损验残工作模式下,箱损由作业现场理貨人员人工判断;在新型集装箱码头智能理货系统模式下,可以借助箱号识别所采集的图片,通过相应的识别算法完成箱损验残工作。

传统箱损验残工作积累大量箱损图片,海关对不同箱损有固定的分类方式,并按损坏情况划定不同的箱损代码。在此基础上,基于深度学习算法的箱损识别模型应用流程如下:首先,对图片进行预处理,将图片按照残损类别分类整理,并为图片添加不同的残损标签;然后,利用预处理后的图片训练箱损识别模型;箱损识别模型建立后,将采集的集装箱各侧面图片输入模型即可完成残损检验。

3.4 贝位识别系统

贝位识别比箱号和车号识别的难度更大。大型集装箱船体较宽,受遮挡因素影响,舱底和较低位置会存在死角,导致图像识别难度较大;此外,风浪造成的船舶上下和左右方向的运动均会对贝位识别精度造成影响。鉴于此,可采用可编程逻辑控制器位置数据循环更新基准贝位。基于可编程逻辑控制器位置信息的贝位识别系统依据吊具开闭锁信号和桥吊运动的位置信息计算和识别贝位。

3.4.1 装船贝位识别流程

(1)导入舱单信息,配置桥吊,进入装货操作界面。

(2)吊具闭锁取箱。

(3)将箱号识别结果传送至理货平台。

(4)吊具开锁着箱。

(5)判断是否为第一个作业箱:若为第一个作业箱,则人工核定贝位并设置为基准贝位;若非第一个作业箱,则根据所设置的基准贝位计算贝位。

(6)对比预配贝位与识别贝位,若不一致,则报警提醒。

(7)将当前位置设为基准贝位,开始下一钩作业。

3.4.2 卸船贝位识别流程

(1)导入舱单信息,配置桥吊,进入卸货操作界面。

(2)吊具取箱闭锁。

(3)识别箱号和车号,并将识别结果传送至理货平台。

(4)放箱至集卡,开锁着箱。

(5)判断是否为第一个作业箱:若为第一个作业箱,则人工核定贝位并设置为基准贝位;若非第一个作业箱,则根据所设置的基准贝位计算贝位。

(6)对比预配贝位与识别贝位,若不一致,则报警提醒。

(7)将当前位置设为基准贝位,开始下一钩作业。

3.4.3 数据格式

装卸船作业箱位的计算基于所设定的基准贝位,位置信息通过可编程逻辑控制器坐标数据发送,其数据格式如下。

(1)可编程逻辑控制器通信状态信息 recv:receive,接收。len:8,接收到的字节长度为8。

(2)吊具信息 cl:close,0为开锁,1为闭锁。open:0为闭锁,1为开锁,与cl互斥。IsTouch:0为未着箱,1为着箱。IsDoubleBox:0为单箱,1为双箱。Is20Inch:0为20英尺集装箱,1为非20英尺集装箱。Is40Inch:0为40英尺集装箱,1为非40英尺集装箱。Is45Inch:0为45英尺集装箱,1为非45英尺集装箱。

(3)小车运动信息 x:可编程逻辑控制器横坐标,由陆侧向海侧增大,单位为cm。y:可编程逻辑控制器纵坐标,由下向上增大,单位为cm。

4 结束语

新型集装箱码头智能理货系统通过电力线载波设备解决数据传输问题,利用深度学习算法实现箱号、车号识别和箱损检验,通过可编程逻辑控制器坐标数据计算得到集装箱贝位信息,并通过基准贝位循环更新的方式提高贝位识别精度。与传统理货系统相比,新型集装箱码头智能理貨系统在提高理货效率、降低理货人员工作强度等方面具有明显优势。