基于水冷壁壁温的炉膛火焰中心位置预测方法

陈有福, 徐颂梅, 管诗骈, 丁建良, 姚旭东, 赵伶玲

(1. 江苏方天电力技术有限公司, 南京 211102; 2. 东南大学 能源与环境学院, 南京 210096)

锅炉炉膛的火焰中心是体现锅炉燃烧状况的重要因素,是炉内燃烧状态的直接反映。火焰中心如果发生偏斜,不仅影响炉膛内烟气温度场及流场分布,还会影响受热面的磨损、结渣以及吸热量的分配等,严重时会导致炉内受热面的传热恶化、水冷壁和屏式受热面的超温爆管。因此,及时有效地监测火焰中心是否偏斜,为运行人员提供预警和参考,具有一定的理论与实际应用价值。

当前关于火焰中心位置的研究一般是通过温度场模拟、火焰光谱信息处理等[1-3];但实际锅炉巨大的炉膛空间使得火焰中心难以测量,在锅炉上安装大量测点又耗资巨大,施工困难。因此,如能利用锅炉现有测点,简单有效地预测火焰中心是否偏斜,将大幅度地节约成本,提高锅炉运行的安全性和经济性。

为了提高预测准确度,同时减小预测过程的复杂度,笔者提出了一种基于锅炉水冷壁壁温的炉膛火焰中心位置预测方法,并以某600 MW电站锅炉为例,验证预测方法的可行性和准确性。

1 预测思路

锅炉炉膛内热量交换主要是高温烟气对水冷壁的辐射传热。当炉膛火焰中心未发生偏移,以四角切圆锅炉为例,由于锅炉横截面为近似的正方形,所以四面墙的水冷壁接受炉内高温烟气辐射的传热量应近似相等,其各面墙水冷壁的壁温分布也应近似相同[4]。若火焰中心发生偏斜,高温烟气对四面墙水冷壁的辐射传热量发生了改变,水冷壁壁温会产生规律性的变化,即靠近火焰中心的水冷壁壁温将整体升高,远离火焰中心的水冷壁壁温将整体降低。

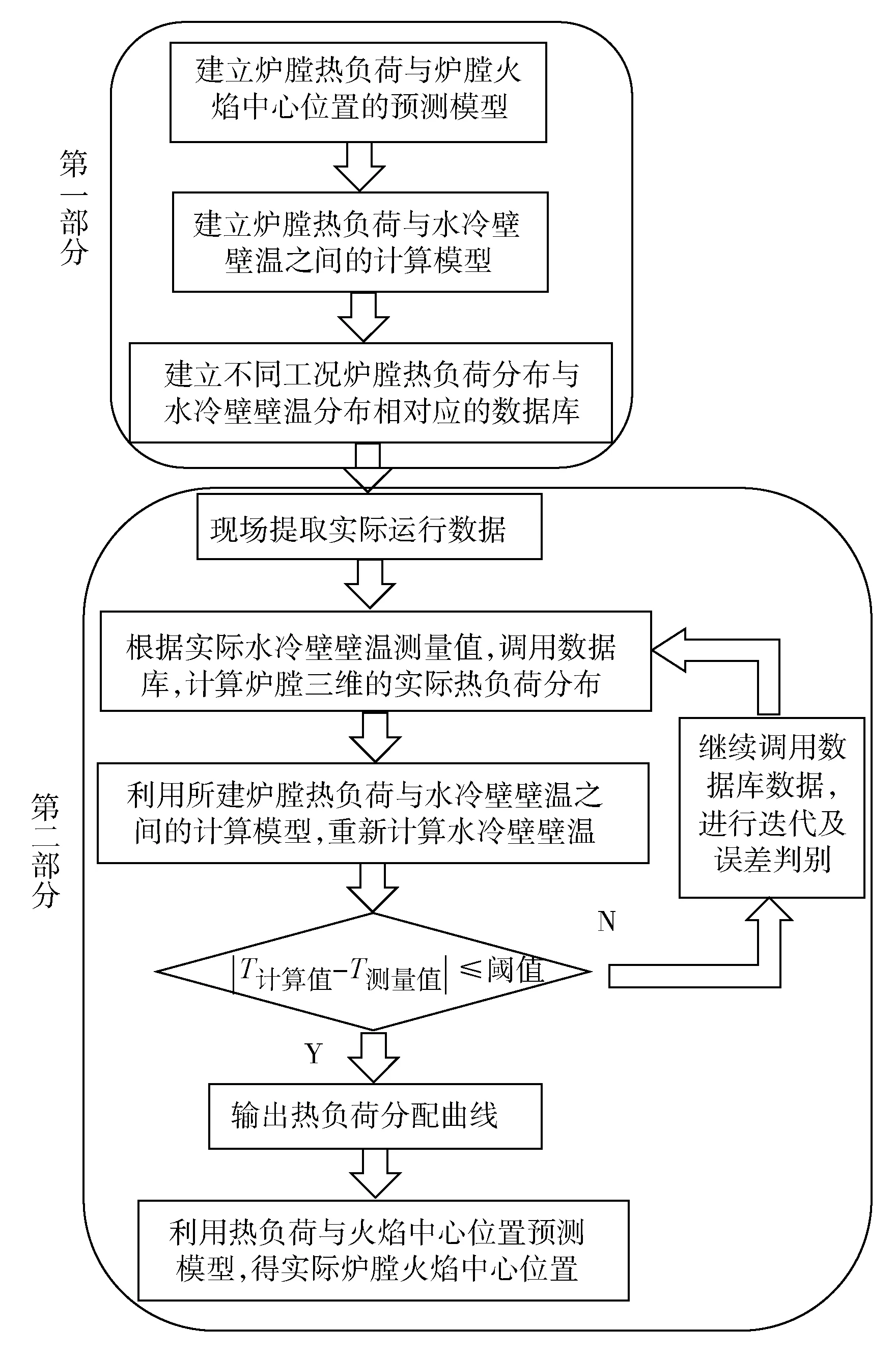

笔者提出了一种基于四角切圆锅炉下部水冷壁(垂直型)已有温度测点的炉膛火焰中心位置预测方法,将炉膛火焰中心位置预测分为两个部分:第一部分建立炉膛火焰中心位置与水冷壁壁温分布计算模型及数据库,第二部分利用第一部分所建模型和数据库进行炉膛火焰中心位置的判定。具体流程图见图1。

图1 炉膛火焰中心位置预测方法流程图

2 热负荷分布与壁温分布数据库

2.1 炉膛计算区域划分

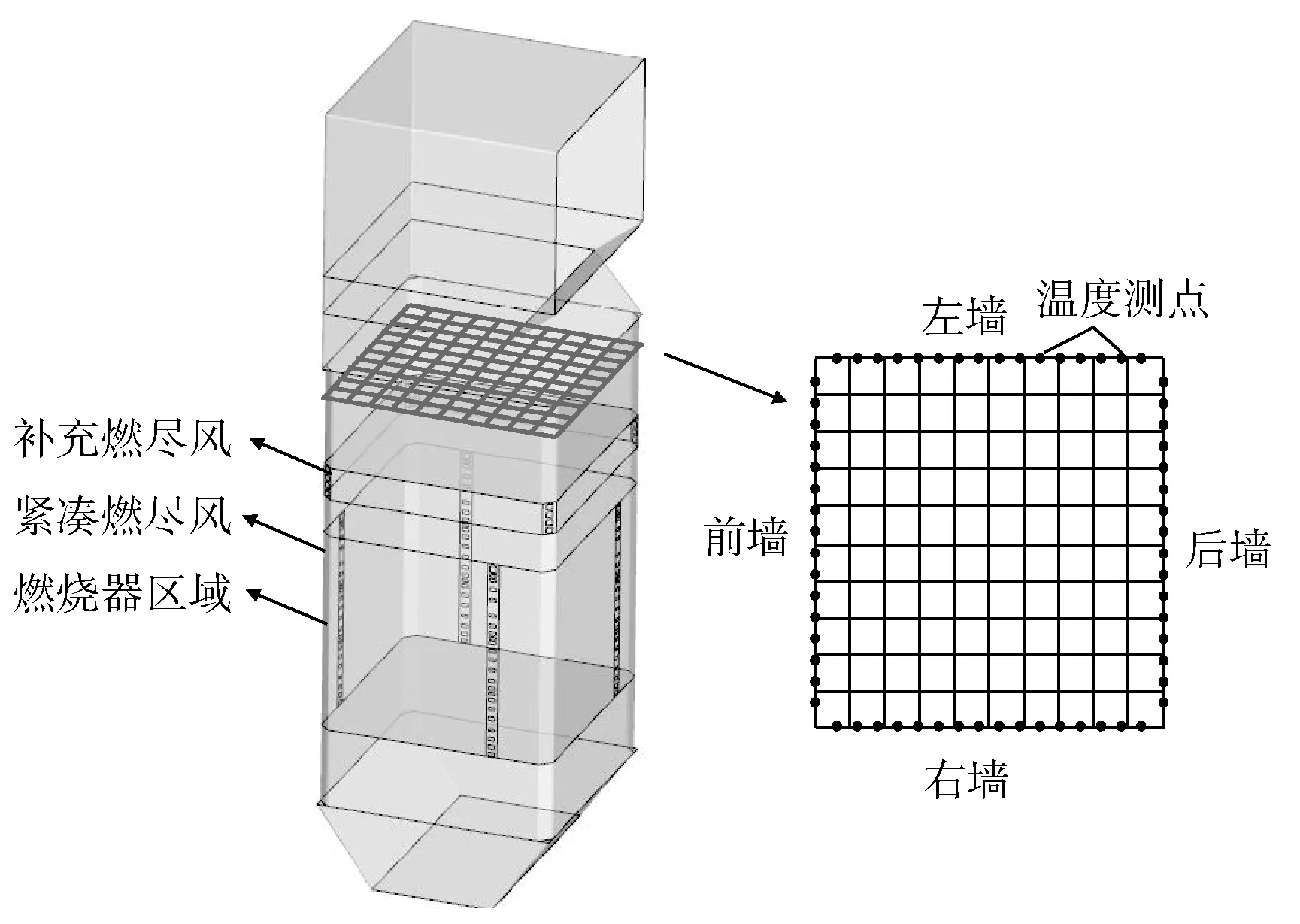

为便于计算,将炉膛沿高度和宽度方向分区,沿高度方向分为20个计算区域,沿宽度和深度方向分为10 × 10的计算区域,见图2。图2中还给出了炉膛燃烧器的布置区域和燃尽风位置情况,炉墙上的实心点(右边)为锅炉水冷壁壁温热电偶的布置位置。

图2 炉膛计算区域划分及测点位置示意图

2.2 计算模型

水冷壁管壁温度按下式计算:

(1)

式中:tcr为计算出的水冷壁管壁温度,℃;t为水冷壁管计算截面上流动介质的平均温度,℃;Δt为水冷壁管内工质温度大于该截面平均温度的值,K;β为管子外径与内径的比值;μ为热散漫系数;q为水冷壁管外表面的热负荷,kW/m2;δ为管子壁厚,m;λm为水冷壁管的导热系数,kJ/(m·s·K);α为管壁向被加热介质的放热系数,kJ/(m2·s·K)。

其中,每一计算区域的热负荷为:

故水冷壁壁面热负荷可通过水冷壁壁面的热负荷不均匀系数计算得到。其中,ηa、ηb的取值随着炉内火焰中心位置的改变而变化。由此可见,炉膛热负荷与炉膛火焰中心位置是相互关联的,故可建立炉膛热负荷与炉膛火焰中心位置的预测模型。

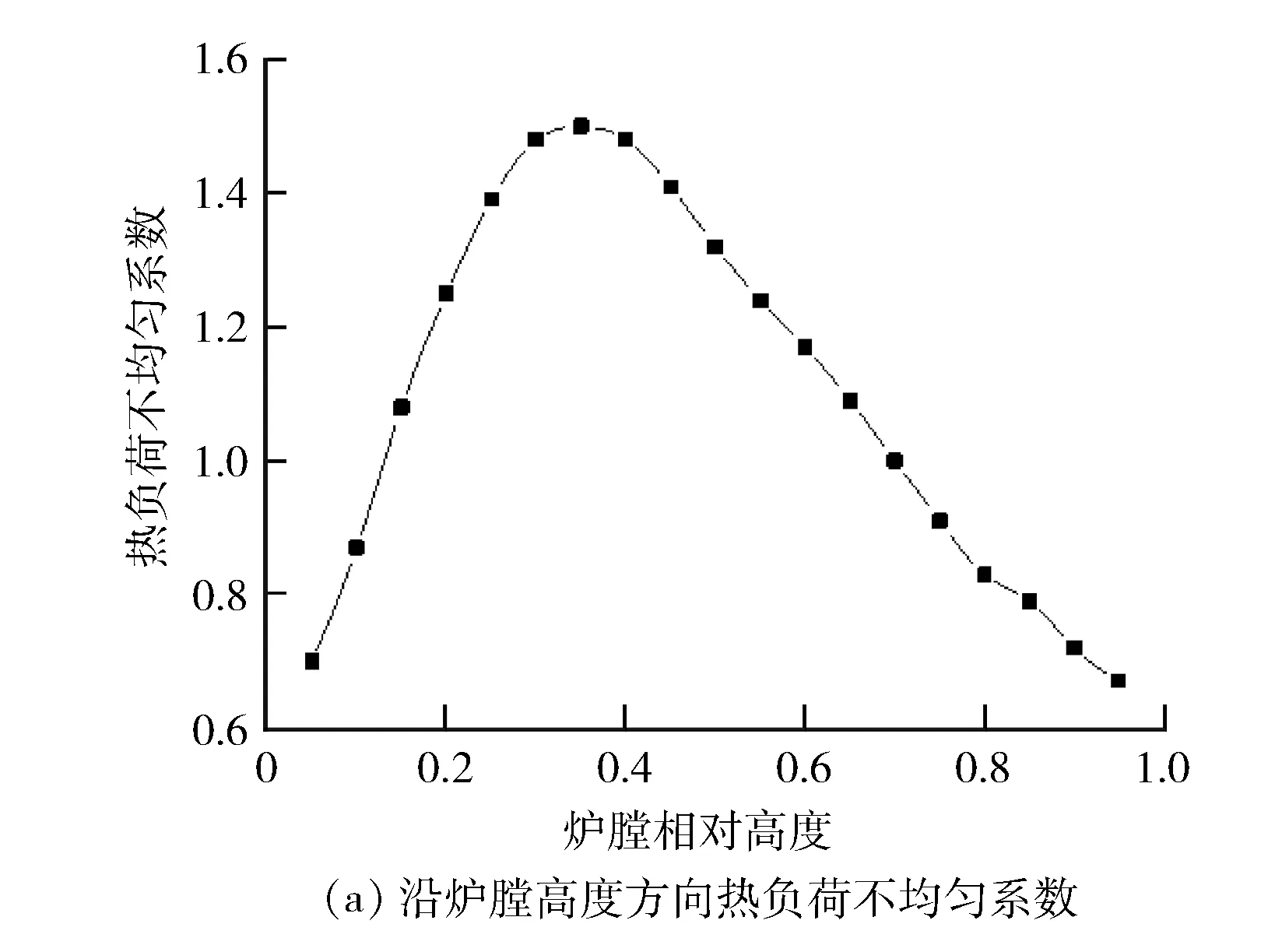

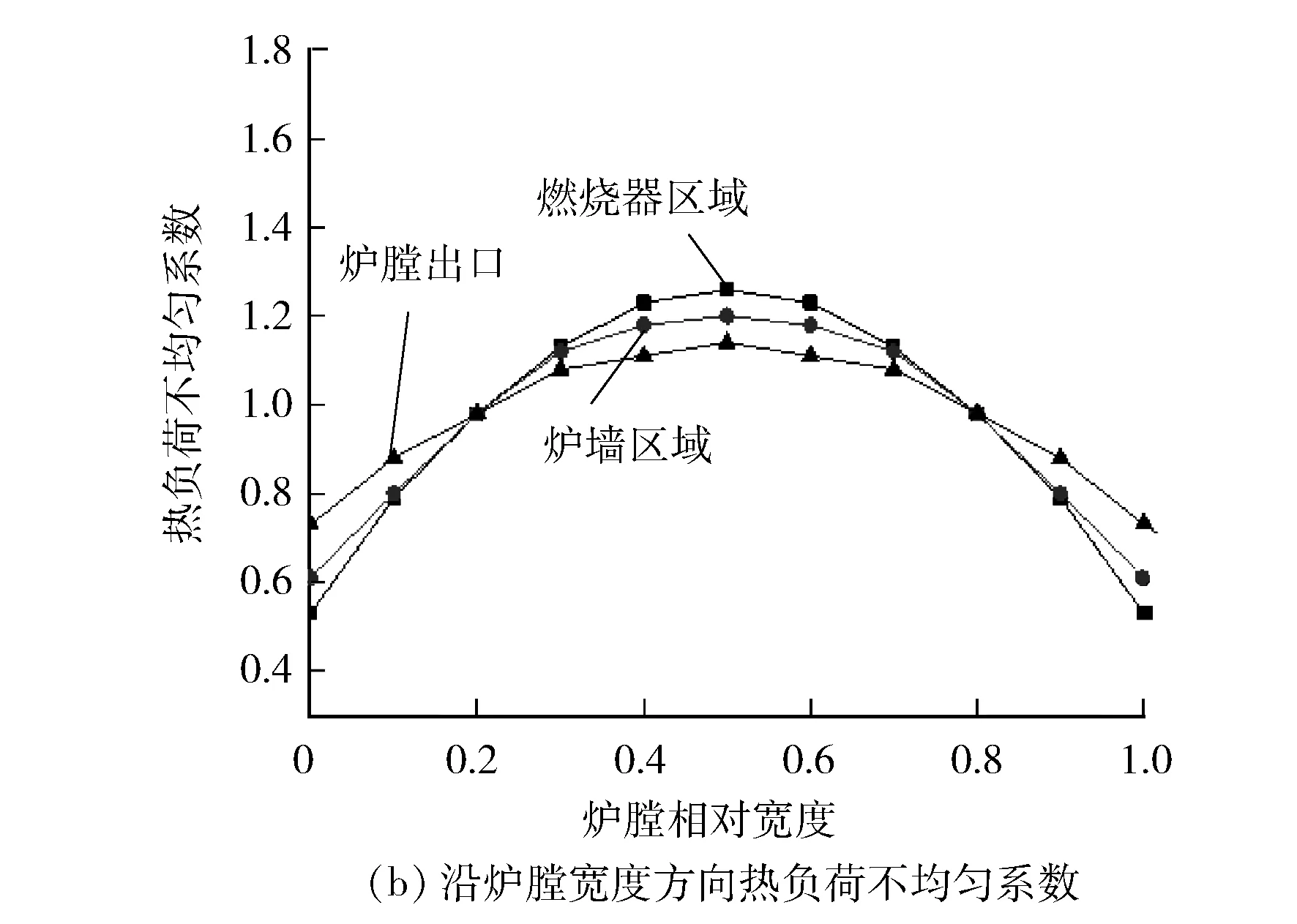

计算所选用的沿炉膛高度和宽度方向热负荷不均匀系数[4]见图3。炉膛出口区域的相对高度为0.9~1.0,燃烧器区域为0.2~0.55,其余部分为炉墙水冷壁。

图3 热负荷不均匀系数

炉膛相对高度x、相对宽度y处区域水冷壁工质焓值为:

(2)

式中:qy为在炉膛相对高度x、相对宽度y处区域的热负荷,kW/m2;qx为炉膛相对高度x处的平均热负荷, kW/m2;Δi为工质相对高度x处的平均焓增,kJ/kg;ix-1为工质在计算高度x-1下的平均焓值,kJ/kg。

通过锅炉炉膛热力计算可得到整个炉膛的平均热负荷,之后编制水冷壁壁温与火焰中心位置关系的计算程序。

2.3 数据库建立

将锅炉不同负荷、一次风量和风温、二次风量和风温下炉膛热负荷分布与水冷壁壁温分布相对应,并存入数据库中。通过预计算得到工况分布下的热负荷分布与水冷壁壁温分布一一对应的数据,形成完整的数据库。

3 算例分析

3.1 研究对象

笔者以HG-1792/26.15-YM型600 MW机组锅炉为例进行模型建立与分析。该锅炉采用П形布置、单炉膛、改进型NOx主燃烧器和MACT型低NOx分级送风燃烧系统、墙式切圆燃烧方式。锅炉燃用的煤种为芙蓉贫煤,采用中速磨正压直吹式系统,每炉配6台磨煤机。计算工况为75%最大连续蒸发量(BMCR),该负荷4台磨煤机运行,燃烧器开4层,并在燃烧器上部布置燃尽风。表1给出了该工况下的主要参数。

表1 75%BMCR工况参数

炉膛水冷壁采用焊接膜式壁、内螺纹管垂直上升式,炉膛断面尺寸为17.666 m×17.628 m,水冷壁管共有1 584根,前后及两侧墙各396根,均为管径为28.6 mm、最小壁厚为6.4 mm的四头螺纹管,在上下炉膛之间装设了一圈中间混合集箱,以消除下炉膛工质吸热与温度的偏差。

在下部水冷壁出口,即进入过渡联箱处,沿炉膛横截面四周装有64个热电偶测量水冷壁管壁温度,每面炉墙均匀布置了16个。

3.2 计算模型验证

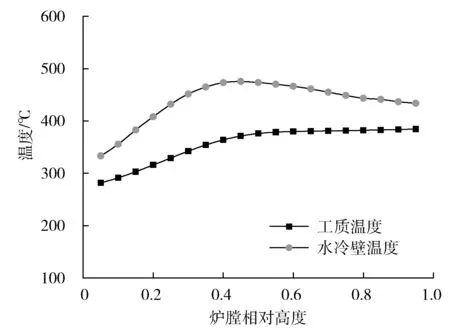

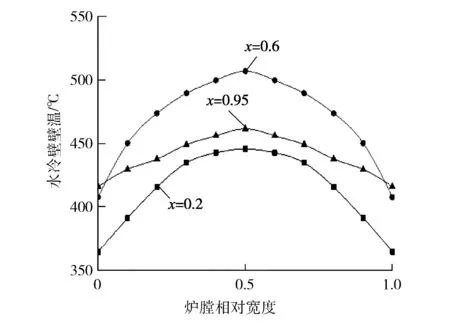

首先由火焰中心未偏移工况对该计算模型进行验证,将整个炉膛区域视作一个二维的壁面,水冷壁壁温沿炉膛高度与宽度方向变化。通过锅炉炉膛整体的热力计算得到锅炉炉膛的平均热负荷与工质参数,通过热负荷分配系数可求得炉膛内不同高度与宽度水冷壁热负荷大小,通过计算所得工质参数与炉膛内不同高度与宽度水冷壁热负荷大小可求得水冷壁壁温分布。经数据处理得到的沿炉膛高度方向工质温度与水冷壁壁温分布曲线见图4,通过编制的计算程序,计算所得不同炉膛高度横截面水冷壁壁温分布曲线见图5。

由图4可以看出:在燃烧器区域,水冷壁温度达到最大值,此时工质温度上升速度也最大。在炉膛中部区域工质处于大比热容区[5-7],温度上升速度较慢。在炉膛远离燃烧器区域位置,由于热负荷较低,水冷壁壁温也较低[8]。图5中选取的三个相对高度截面分别为燃烧器区域下部(x=0.2)、燃烧器区域(x=0.6)和炉膛出口(x=0.95)。由于此时计算的是火焰中心在炉膛中心没有偏移时的工况,因而水冷壁壁温沿炉膛宽度方向均为对称分布,在离火焰中心较近处水冷壁壁温较高,远离火焰中心处水冷壁壁温较低。在燃烧器区域烟温较高,故该处热负荷较大,且在火焰中心未偏移的情况下,靠近炉膛中心的烟气温度较高,四周温度较低,此时产生的水冷壁中心区域和两侧的烟温偏差较大,故该截面水冷壁壁温差异也较大,该分布趋势与实际运行结果相符。

图4 沿炉膛高度水冷壁温度与工质温度

图5 不同炉膛相对高度水冷壁壁温

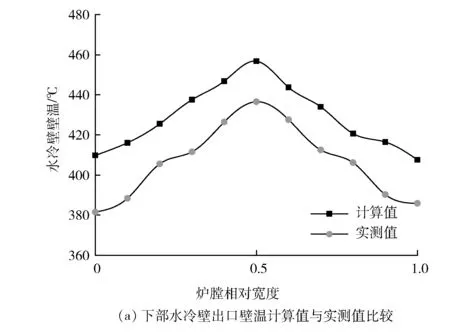

水冷壁壁温计算值与测量值误差:

(3)

式中:δ为相对误差,%;ts为水冷壁壁温的实测值,℃。

沿炉膛相对高度0.9处水冷壁壁温计算结果与该处炉膛实际测点数据的对比见图6。从图6可以看出:沿炉膛宽度方向,水冷壁壁温实测值与计算值有一致的变化规律,呈现出两侧壁温低、中间壁温高的特点,但计算值略偏高于实测数据。这是由于在计算管壁温度时,未考虑水冷壁的污染及灰污热阻等,因而会带来一定的误差。计算值与实测值的相对误差最大值为6.9%,最小值为3.6%,计算值与实测值具有良好的一致性,计算结果基本可靠。因此,通过此方法计算的水冷壁壁温分布可作为炉膛火焰中心位置判断的依据。

图6 下部水冷壁出口壁温计算值与实测值比较及误差分析

3.3 火焰中心位置预测

笔者对实际运行时存在火焰中心偏斜的情况进行了预测。从监控系统中读出四面墙下部水冷壁出口壁温的64个测点数据,并根据此时锅炉负荷、燃煤量、一二次风量,调用所建立的炉膛热负荷分布与水冷壁壁温分布数据库。通过计算得到的火焰中心位置,此时火焰中心向前墙偏移1.7 m。该工况前、后、左、右四面墙的水冷壁壁温分布曲线和根据所建炉膛热负荷与炉膛火焰中心位置的预测模型得出的炉膛内火焰中心位置见图7。

由图7可知:在火焰中心位置偏移时,水冷壁壁温会呈规律性变化,呈现出前墙壁温升高、后墙壁温降低,左、右两侧墙壁温最高温度点向前墙侧偏移的特点[3,9-10]。前墙水冷壁最高温度由火焰中心未发生偏移工况下的462 ℃升高至468 ℃,而后墙水冷壁的最高温度由火焰中心未发生偏移工况下的462 ℃降低至457 ℃,左、右两侧墙水冷壁最高温度点分别相对于火焰中心偏移了10%的距离。

图7 火焰中心位置偏移示意图

4 结语

(1) 采用炉膛热负荷与炉膛火焰中心位置的预测模型能够较为准确地描述炉膛火焰中心的位置,建立合适的壁温计算模型有利于提高火焰中心位置预测的精度。

(2) 该预测方法的火焰中心位置预测可靠性较高。通过与实测的数据对比,误差在允许的范围内,证明该模型具有一定的准确性。当火焰中心向某一侧墙偏移时,该侧水冷壁壁温会整体升高,而对面墙壁温会整体下降,且变化的幅度与炉膛火焰中心位置的偏移量有关。

(3) 该预测方法仅需利用锅炉现有温度测点,即可进行火焰中心位置的判别,不需要另外投资设备与繁杂的测绘工作,预测方法简单,易于实现。

参考文献:

[1] 张力, 赵亮宇. 基于证据理论的炉膛火焰中心高度判别[J]. 电站系统工程, 2014, 30(3): 21-23.

[2] 吴琛, 常太华, 田亮, 等. 基于数理统计的炉膛火焰中心高度构造及验证[J]. 电力科学与工程, 2010, 26(5): 42-46.

[3] 高正阳, 崔伟春, 杨毅栎, 等. 火焰中心高度对W型火焰锅炉燃烧影响的数值模拟研究[J]. 热力发电, 2009, 38(11): 23-27.

[4] 周强泰, 华永明, 赵伶玲. 锅炉原理[M]. 2版. 北京: 中国电力出版社, 2009: 9.

[5] 张腾飞, 罗锐, 冯文, 等. 炉膛辐射传热数学模型及其仿真[J]. 中国电机工程学报, 2003, 23(10): 215-219.

[6] 胡志宏. 超临界和近临界压力区垂直上升及倾斜管传热特性研究[D]. 西安: 西安交通大学, 2001.

[7] 李春燕, 阎维平, 李钧, 等. 基于矩量法的超临界锅炉水冷壁温度场数值计算[J]. 中国电机工程学报, 2008, 28(32): 29-34.

[8] TALER J, TALER D, LUDOWSKI P. Measurements of local heat flux to membrane water walls of combustion chambers[J]. Fuel, 2014, 115: 70-83.

[9] 李春燕. 超临界锅炉水冷壁管温度数值计算与研究[D]. 保定: 华北电力大学, 2010.

[10] 刘旭聃. 700 ℃超超临界锅炉水冷壁壁温特性研究[D]. 上海: 上海交通大学, 2014.