基于有限元法对多自由度剑麻收割机的分析与实验

董 振,孟 强,芦 迪,黎毓鹏,叶自旺

(广西大学 机械工程学院,南宁 530004)

0 引言

剑麻为硬质纤维制造业的主要原料,在现行高速发展的工业促进下,需求量极大,但剑麻自身带刺且硬度较大,使得收割成为困难。为此,本实验室研究出了多自由度剑麻收割机的机械。虽然该机械进行试制后已经可以保证其使用功能的实现,但对该机械中零件的安全系数及使用寿命还是未知,对机器的商品化成为阻碍。

为此,本实验是先运用实体实验对多自由度剑麻收割机的工况进行测量,得到该机械的工况参数,再运用ANSYS Workbench基于有限元法对其进行虚拟仿真,对其零部件进行强度和疲劳分析,以便得到多自由度剑麻收割机的使用安全系数以及使用寿命。通过实体试验和ANSYS Workbench有限元分析法大幅度地降低了检验时间和检验成本。

1 多自由度剑麻收割机的实体检测

1)对多自由度剑麻收割机的工况进行测量。通过转速传感器可以测得多自由剑麻收割机在空负荷条件下的转速为1 200r/min,在与剑麻相接触时,因克服剑麻口的摩擦力而使得转速下降至800r/min左右。因此,多自由度剑麻收割机的工作电机转速可以近似地取n=800r/min。通过测力计缓慢拉动在剑麻叶中的刀具,发现测力计在30~50N的范围进行波动,为保证机械的安全性和寿命的检测,可取测量过程中的极大值为剑麻收割机的工作负荷,即F=50N。

2)对多自由度剑麻收割机的零件几何尺寸进行测量。首先,通过在刀具涂抹颜料,可以测得刀具在工作过程的接触面的面积为S=8.29×10-5m2;通过在啮合齿轮齿面涂粉,进行旋转,可以知道在多自由建模收割机工作中,啮合齿数为2 。

多自由度剑麻收割机的实物拍摄,如图1所示。

图1 多自由度建模收割机实物图Fig.1 Multi degree of freedom model combine physical figure

2 刀具强度与疲劳分析

2.1 刀具仿真模型的确定

首先,根据刀具的实际尺寸,用UG建立三维模型,再导入ANSYS Workbench中创建网格模型,如图2所示。

图2 刀具网格模型图Fig.2 Cutter grid model diagram

创建静力学模型,首先以刀具顶端为固定约束创建约束,由压强公式可得刀具在切割过程中摩擦力所形成的负荷,即

(1)

因此,可在刀具刀面施加一个大小为P的压强,为此创建刀具的载荷力。

最后完成刀具的仿真模型,并对刀具的应力和应变进行仿真求解,以便得到刀具的安全系数云图和寿命云图,并对刀具进行分析。

2.2 刀具应力与应变分析

1)由以上的静力学模的仿真结果可得到刀具的应力云图如3所示。

图3 刀具引力云图Fig.3 Cutting tool cloud gravity

由刀具的应力云图可知:在刀具工作过程中最大应力为4.393 1×106Pa,而结构钢的屈服强度为215~235MPa。由此可知,刀具在工作过程中是安全的。

2)由以上的静力学模的仿真结果可得到刀具的应变云图如4所示。

图4 刀具应变云图Fig.4 Tool strain contours

由刀具的应变云图可知:在刀具工作过程中最大应变为9.822×10-6m,而结构钢的弹性形变极限为1.14×10-4m。由此可知,刀具在工作过程中是安全的。

2.3 刀具安全系数与寿命分析

1)由以上的刀具应变云图和刀具应力云图可以得到刀具的安全系数云图,如图5所示。

图5 刀具安全系数云图Fig.5 Cloud tool safety coefficient

由刀具安全系数云图可知:刀具在工作过程中的最小安全系数为15,与机械设计最大安全系数相等,可知刀具在工作过程中是过安全的。

2)对上述模型进行疲劳分析,可以得到刀具在所规定的工况下的使用寿命,如图6所示。

由图6可知:刀具在规定工况下的最小循环次数为1×106。由机械设计可知,刀具可进入机械设计疲劳曲线的无限寿命阶段,即可以认为刀具使用寿命是良好的。

图6 刀具使用寿命云图Fig.6 The service life of the cutter cloud

3 大齿轮强度与疲劳分析

3.1 大齿轮仿真模型的确定

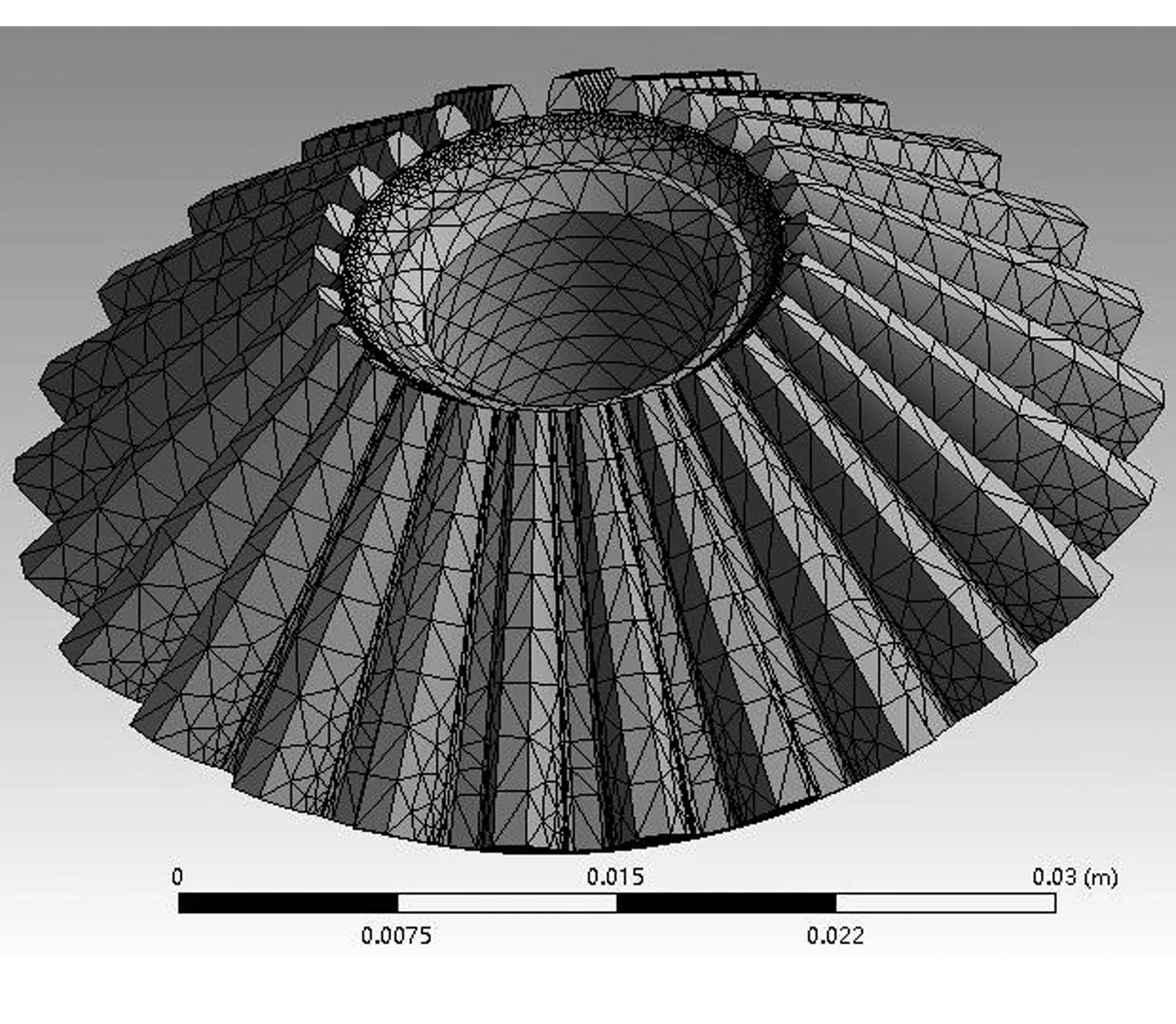

首先建立三维模型,通过UG可进行大齿轮的三维造型的建立,然后倒入ANSYS Workbench进行网格处理,得到仿真需要的三维模型,如图7所示。

图7 大齿轮网格图Fig.7 Big gear meshes

建立力学模型。由实体试验可知,大齿轮在啮合转动过程中,啮合齿数为2;且由于为锥齿轮,等效力矩有计算难度,所以采取逆向分析,即以啮合齿面为固定约束,以安装孔面为载荷负载。

由刀具所受到的摩擦力为F,且刀具半径R为8cm,由扭矩守恒定力可知,在大齿轮安装孔面的转矩M为

M=F·R=4N·m

(2)

则在大齿轮安装孔面施加大小等于M的转矩即完成力学模型的建立。

最后,完成大齿轮的仿真模型,并对大齿轮的应力和应变进行仿真求解,以便得到大齿轮的安全系数云图和寿命云图,并对大齿轮进行分析。

3.2 大齿轮应力与应变分析

1)由以上的静力学模的仿真结果可得到大齿轮的应力云图如图8所示。

图8 大齿轮应力云图Fig.8 Big gear stress nephogram

由大齿轮的应力云图可知:在大齿轮工作过程中最大应力为8.104 8×107Pa,而结构钢的屈服强度为215~235MPa。由此可知,大齿轮在工作过程中是安全的。

2)由以上的静力学模的仿真结果可得到大齿轮的应变云图如图9所示。

图9 大齿轮应变图Fig.9 Big gear strain diagram

由大齿轮的应变云图可知:在大齿轮工作过程中最大应变为1.339 2×10-5m,而结构钢的弹性形变极限为1.14×10-4m。由此可知,大齿轮在工作过程中是安全的。

3.3 大齿轮安全系数与寿命分析

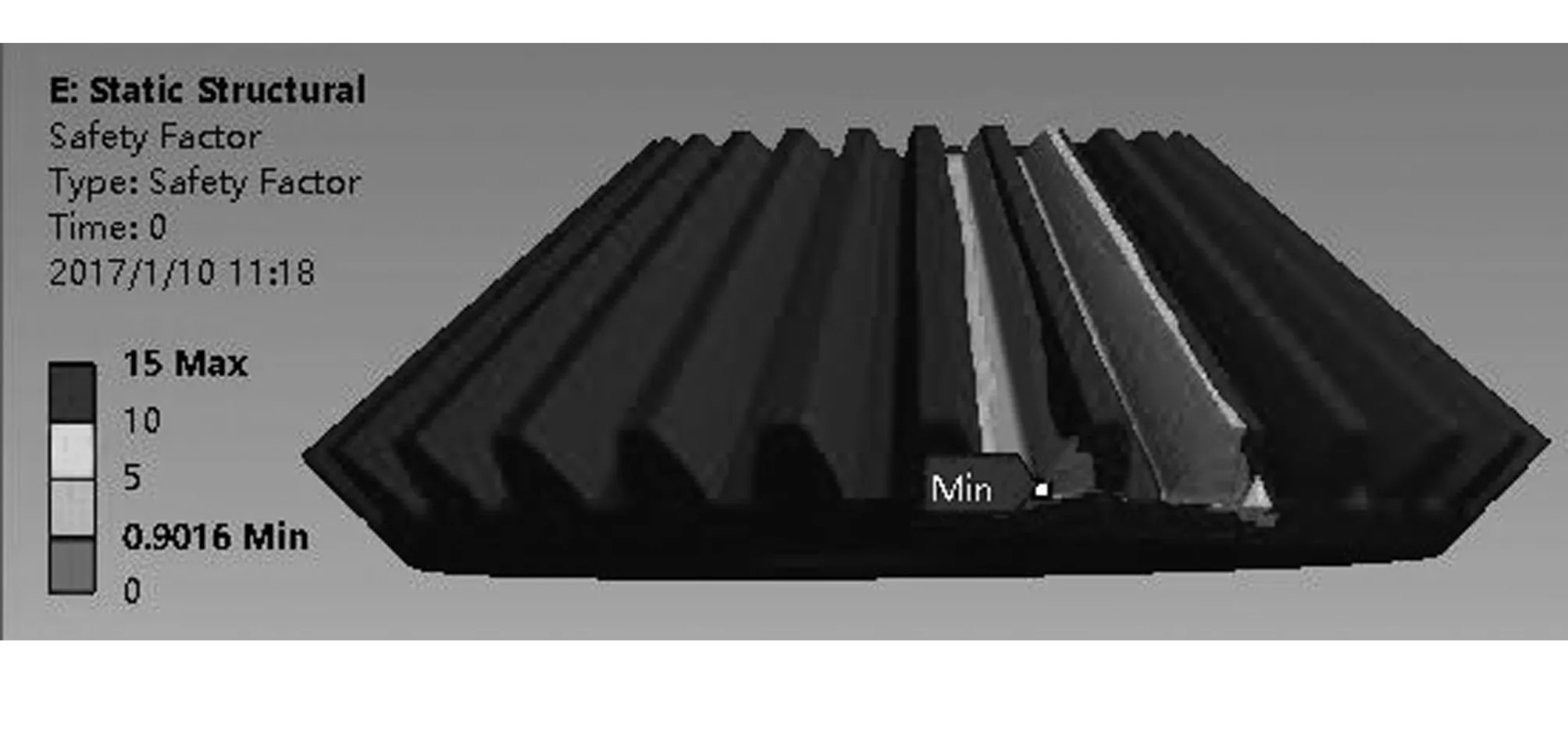

1)由以上大齿轮应变云图和大齿轮应力云图可以得到大齿轮的安全系数云图,如图10所示。

由大齿轮安全系数云图可知:在工作过程中,大齿轮的最小安全系数为1.063 6,虽然没有达到最大安全系数,但是在极限符合的条件下,依旧有大于1的安全系数,可取。

2)对上述静力学模型进行疲劳分析,可以得到大齿轮在所规定的工况下的使用寿命,如图11所示。

图10 大齿轮安全系数云图Fig.10 Big gear safety coefficient of cloud

图11 大齿轮寿命云图Fig.11 Big gear cloud service life

由大齿轮寿命云图可知:大齿轮在极限工况下,大齿轮的最小循环次数为1×106。虽然大齿轮的最小安全系数没有达到机械设计的最大安全系数,但大齿轮的最小使用寿命依旧达到了机械设计的无限寿命阶段,可以认为大齿轮的寿命是良好的。

4 小齿轮强度与疲劳分析

4.1 小齿轮仿真模型的确定

首先建立三维模型,通过UG可进行小齿轮的三维造型的建立,然后倒入ANSYS Workbench进行网格处理,得到仿真需要的三维模型,如图12所示。

建立力学模型,由实体试验可知,小齿轮在啮合转动过程中,啮合齿数也为2;并且齿数比可知,小齿轮与大齿轮的传动比为i=2。由齿轮传递规律可知,小齿轮的传递扭矩为

(3)

与齿轮的分析条件一样,也采用逆向的分析方法,即采用相啮合的两个齿面为固定面,构成固定约束,在小齿轮的安装孔面上施加大小为M'的力矩构成载荷。

最后,完成小齿轮的仿真模型,并对小齿轮的应力和应变进行仿真求解,以便得到小齿轮的安全系数云图和寿命云图,并对小齿轮进行分析。

图12 小齿轮网格图Fig.12 A small gear meshes

4.2 小齿轮应力与应变分析

1)由以上的静力学模的仿真结果可得到小齿轮的应力云图如图13所示。

图13 小齿轮应力云图Fig.13 Small gear stress nephogram

由小齿轮的应力云图可知:小齿轮在极限工况下工作过程中最大应力为9.560 8×107Pa,而结构钢的屈服强度为215~235MPa。由此可知,小齿轮在工作过程中是安全的。

2)由以上的静力学模的仿真结果可得到大齿轮的应变云图如图14所示。

由小齿轮的应变云图可知:小齿轮在极限工况下工作过程中最大应变为5.242 5×10-6m,而结构钢的弹性形变极限为1.14×10-4m。由此可知,大齿轮在工作过程中是安全的。

4.3 小齿轮安全系数与寿命分析

1)由以上小齿轮应变云图和小齿轮应力云图可以得到小齿轮的安全系数云图,如图15所示。

图14 小齿轮应变图Fig.14 Pinion strain diagram

图 15 小齿轮安全系数云图Fig.15 Cloud pinion safety coefficient

由小齿轮安全系数云图可知:在工作过程中,大齿轮的最小安全系数为0.901 6,虽然安全系数比1小,但是安全系数近似的等于1;同时,多自由度剑麻收割机并不是一直处在极限工况下,而是只有极少数的情况才会达到,所以小齿轮的安全系数也是符合设计要求的。

2)对上述静力学模型进行疲劳分析,可以得到小齿轮在所规定的工况下的使用寿命,如图16所示。

图16 小齿轮寿命云图Fig.16 Pinion cloud service life

由小齿轮寿命云图可知:小齿轮在极限工况条件下的最小循环次数为5.507 9×105,为机械设计疲劳曲线中的有限寿命阶段。考虑到多自由剑麻收割机不会长时间的工作在极限,只是在极小的时间段,为此小齿轮的使用寿命会得到延长,并接近于无限寿命阶段。但可以确定的是,在多自由度剑麻收割机中,最先可能更换的零件为小齿轮。

5 多自由度剑麻收割机实质实验

因剑麻种植的方式有大田种植和山地种植两种方式,且因为种植方式的不一样,剑麻生长特性有所不一,则有因自由度剑麻收割机的电机鲁棒特性及其机械设备因地形的限制的移动特性的不一致,而表现出不一样的工作性能。

5.1 山地种植特性分析

对于在广西等以山地种植为主的种植方式生长的剑麻,其应种植收到地理环境的影响和气候的影响较大,有以下特点:

1)种植地表不平整,且种植的间距较大,对机械移动特性提出挑战,并降低了收割效率。

种植的剑麻因受到气候的影响较大,人为干预较少,剑麻的生长环境较为伪劣,所以剑麻的硬度较大,使得机械工作的条件恶劣,并且降低了机械的收割速率。

因为山地种植,土壤人工干预较少,相对比较贫瘠,剑麻生长条件恶劣,使得剑麻长势相对稀疏且较短,降低了机械的收割效率。

5.2 大田种植特性分析

海南等地区以大田种植的方式为主,生长环境受到的人为干预较多,其主要的特性如下:

1)种植的地表十分的平整,所以种植间隔等距且间隔较小。由于为有规律的条形种植,有利于机械的移动,缩短了机械运动时间,相应地挺高了机械收割效率。

2)由于种植土壤条件受到人为干预较多,土壤条件相对较为均匀,剑麻的长势相对均衡,缩短了多自由剑麻收割机的自由度调整的次数和调整时间,提高可多自由度建模收割机的收割效率。

3)因土壤常年营养充足,剑麻长势较好,单颗生长较为茂盛,提高了多自由度剑麻收割机的收割效率。

4)因大田种植土壤的蓄水量受到人为的干预,波动范围较小,剑麻硬度角度,提高了收割速率。

5)因大田种植整体的工作条件相对友好,对多制度剑麻收割机的使用寿命有大幅度提高。

5.3 剑麻收割的实质实验结果

为确定两种不同的种植方式的剑麻收割机的工作表现,本文将以广西和海南地区的一块试验地进行实质检测,其测试结果如表1所示。

表1 多自由度建模收割机工作特性

6 结论

通过运用实体试验对多自由度剑麻收割机的工况进行测量,得到该机械的工况参数,再运用ANSYS Workbench基于有限元法对其进行虚拟仿真,对其零部件进行强度和疲劳分析相结合的方法,对多自由度剑麻收割机的三大可能有安全系数和寿命问题的零件进行分析,发现均具有一定的安全余量和良好的寿命。即在极限工况下达到或者接近材料无限寿命阶段;并从中得出,若长时间工作在极限工况下,最有可能出现更换要求的零件是小齿轮。

通过试验可知:多自由度剑麻收割机对两种种植方式都有较好的适应,并且都有良好的工作表现,有较高的收割效率以及较小的机械磨损,同时表现出较好的设计可靠性。

参考文献:

[1] 赵艳海,王吉满,魏俊晓,等.低碳贝氏体钢强度分析[J].物理测试,2012(5):33-36.

[2] 陆洋,王虎奇.基于ANSYS的钢圈结构强度分析[J]. 机械研究与应用,2013(4):87-88.

[3] 吕泉.应力场强度分析法测中碳钢的断裂韧性K_(IC)[J].吉林师范大学学报:自然科学版,2004(2):91-92.

[4] 蔡畔.基于自适应有限元分析的收割机行走机构建模与仿真[J].农机化研究,2017,39(1):47-51.

[5] 邹彩虹,周雪花,赵鹏飞,等.自走式谷物联合收割机后桥的有限元分析[J].河南农业大学学报,2011(6):692-695.

[6 臧世宇,吴崇友,韩雄.谷物联合收割机脱粒机机架模态分析[J].中国农机化学报,2016(5):4-7.

[7] 李鹏.甘蔗收割机切割装置的虚拟设计[D].洛阳:河南科技大,2013.

[8] 杨家军,谢化斌,汤双清.小型甘蔗收割机切割器结构动态设计[J].湖北工学院学报,2003(2):3-5.