基于FLUENT的三维多层喷气织机引纬系统设计

李鹏飞,王益轩,王永强,刘 静,周 能,陈 雨

(西安工程大学 机电工程学院,西安 710048)

三维纺织复合材料因其质量轻、造价低、强度高等优点,已经广泛应用于航空、航天领域[1];而三维织物作为纺织复合材料的增强体,其主要的生产机器有编织机、编织混合机、多剑杆织机、改进型织机、立体织机等;但是,这些机器普遍存在效率低的缺陷,不能满足当今各行业对高性能复合材料的需求。

目前,国内外多家研究单位已经把CFD技术运用到喷气织机主、辅喷嘴的研究中;并对比CFD的计算结果和实验结果,数据基本接近,验证了CFD技术的可靠性[2-4]。

笔者基于ANSYS 17.0/Fluent CFD平台,对三维多层喷气引纬系统的异形筘气流槽间距,第2层、第3层辅喷嘴的结构参数和安装参数进行比较研究,设计了三维多层喷气织机引纬系统的虚拟样机。

1 三维多层喷气织机引纬系统的原理及主要设计参数

1.1 原理

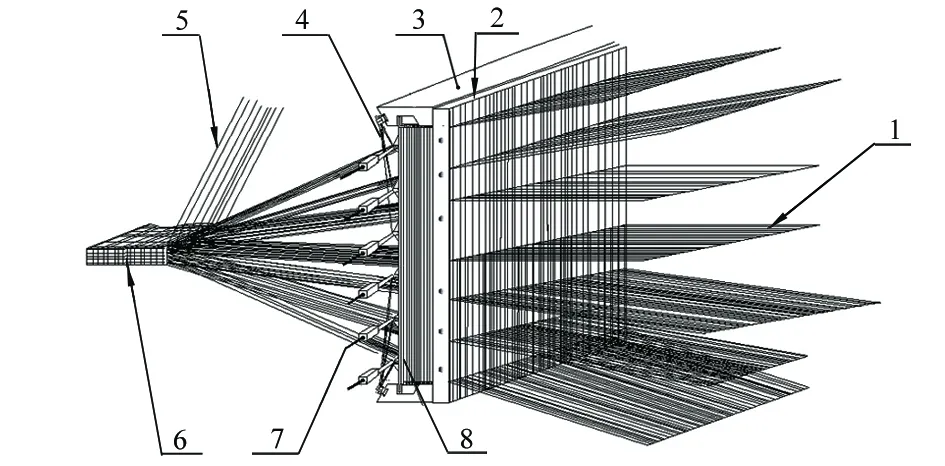

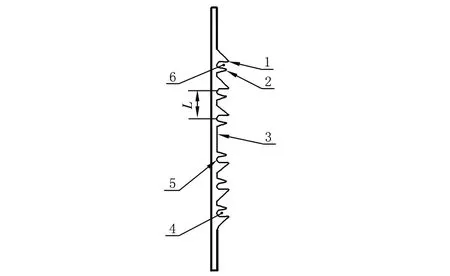

三维多层喷气织机引纬原理如图1所示[5-6],主要由筘座、异形筘、辅喷嘴、主喷嘴等组成;主喷嘴把纬纱引入气流槽内,辅喷嘴会依次带着纬纱继续向前,直到纬纱被引到筘座的另一端为止;三维多层喷气引纬系统采用上3层、下3层的对称结构,中间为闭口(综平)位置,可以同时引入6根纬纱,提高了三维织机的生产效率,实现三维织物的快速织造。

1—x向经纱线;2—综框;3—筘座;4—辅喷嘴;5—z向经纱线;6—织物;7—纬纱主喷嘴;8—异形筘。图1 三维多层喷气织机引纬系统原理

1.2 虚拟样机

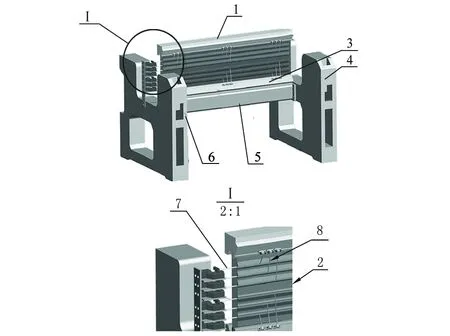

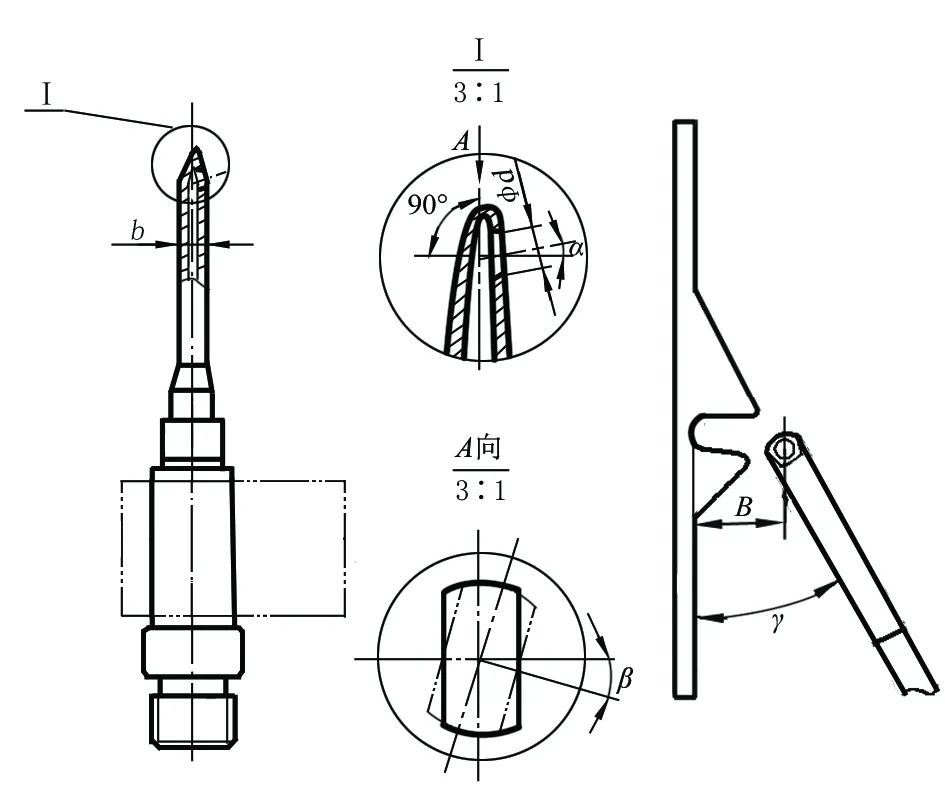

根据图1,设计了参数化的三维多层喷气织机引纬系统虚拟样机,如图2所示,它主要由主喷嘴、辅喷嘴、筘座、多层异形筘、机架墙板、横梁等组成。为了结构清晰,模型中略去了大量的辅喷嘴。与二维喷气织机相同,把同一层两个辅喷嘴的安装距离(65 mm~75 mm)、辅喷嘴喷射角α(4°~12°)、喷向角β(3°~10°)、安装角γ(10°~30°)、气流槽中心距L(层间距变化为25 mm~50 mm)、辅喷嘴结构参数(随着安装角γ和气流槽中心距L的变化而变化)等均作为虚拟样机参数,以便进行优化设计,如图3所示。

1—上筘座;2—异形筘;3—下筘座;4—左侧机架墙板;5—横梁;6—右侧机架墙板;7—主喷嘴;8—辅喷嘴。图2 虚拟三维多层喷气织机引纬系统样机

a) 辅喷嘴的结构参数和安装参数

b) 多气流槽异形筘片

1.3 主要设计参数

三维多层喷气织机采用上3层、下3层对称结构,我们仅需要确定3层的结构参数,就能完成整个引纬系统的设计。设计包括异形筘气流槽的间距L,第2层、第3层辅喷嘴的结构参数和辅喷嘴的安装角γ等;其它参数我们均参考传统二维喷气织机,它们共同决定了三维多层喷气织机引纬系统的功能。

2 三维多层喷气织机引纬系统设计

2.1 异形筘

异形筘作为喷气织机主要组成部件,其性能直接影响喷气织机的引纬过程。图3b)是参考GB/T 24382—2009《纺织机械与附件喷气织机用异形筘尺寸》设计的三维多层喷气织机引纬系统中的异形筘筘片,其两气流槽中心间距L不但影响引纬,而且关系到辅喷嘴的结构设计。笔者根据同一层辅喷嘴喷口距离为65 mm(最初设计的多层喷气织机引纬系统中同一层2个辅喷嘴间的距离)处,不考虑筘片和经纱的情况下,两层气流的汇交速度小于5 m/s,以及喷气织机开口高度等因素,设计合理的筘气流槽中心间距。

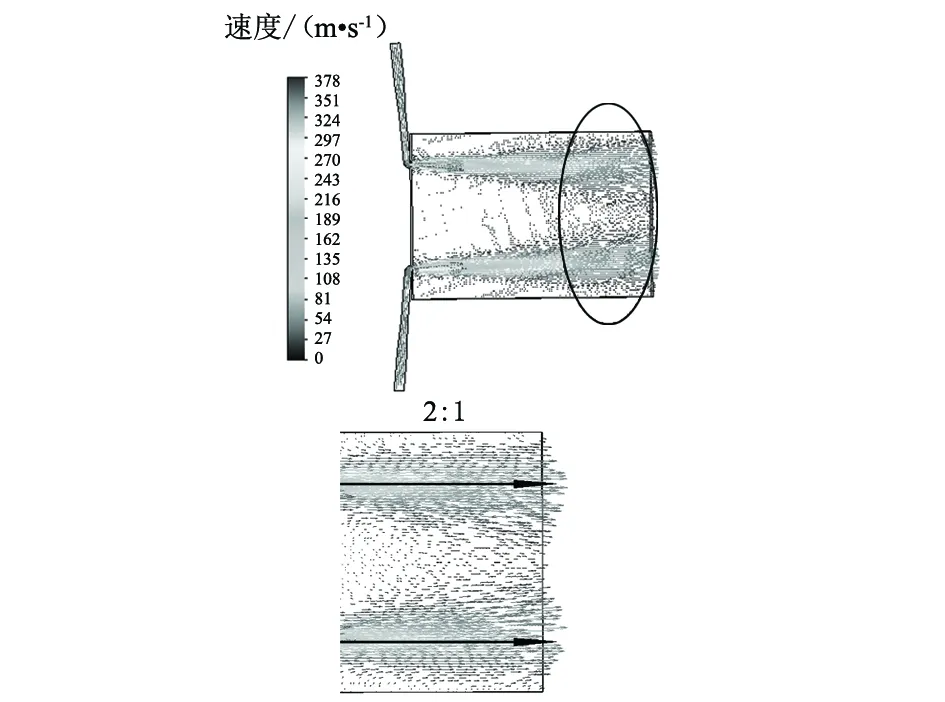

2.1.1辅喷嘴外流场三维模型

一般,单层辅喷嘴外流场计算域是直径范围为15 mm~20 mm,长度范围为65 mm~80 mm的圆柱体[3,7]。为了更好地比较单、双层之间外流场的速度变化,本文中单层辅喷嘴外流场计算域是宽和高均为20 mm、长为80 mm的长方体,如图4a)所示;双层辅喷嘴外流场计算域为长80 mm、宽20 mm、高随着辅喷嘴筘槽中心间距L不断变化的长方体(变化在45 mm~70 mm),如图4b)所示;考虑到层间气流会互相影响及开口高度的因素,设计双层辅喷嘴出口中心间距分别为25 mm、30 mm、35 mm、40 mm、45 mm、50 mm的外流场模型。

a) 单层辅喷嘴外流场 b) 双层辅喷嘴外流场图4 外流场计算域三维模型

2.1.2辅喷嘴外流场网格划分

运用ANSYS/Workbench中自带的meshing模块,组合了Hex Dominant和sizing两种方法对流体域进行网格划分,保证了网格的质量和数量,使数值模拟计算的准确性和效率更高。

2.1.3气流槽间距计算结果及分析

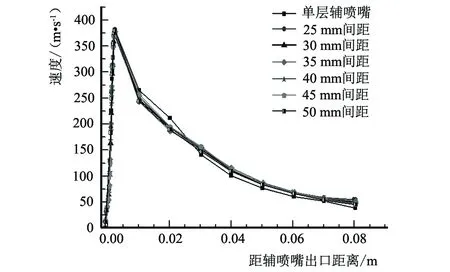

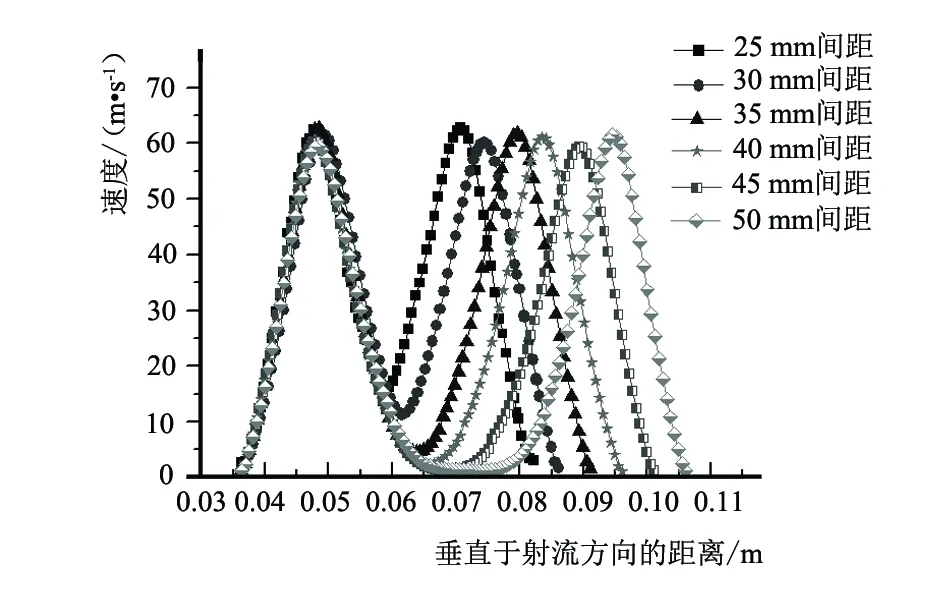

喷气织机的射流为高速、可压、黏性流体,故选择idea-gas作为流体材料。设置喷嘴的入口为压力入口,表压为0.3 MPa,初始压力为0.297 MPa;外部流场为出口,压力设为0 Pa;工作环境压力设为标准大气压[3,8]。通过对单层辅喷嘴与双层不同气流槽中心间距(垂直方向)辅喷嘴的射流中心速度和距喷口(水平引纬方向)65 mm处垂直射流方向速度进行比较,设计最佳气流槽中心间距,计算结果如图5~图7所示。

由图5可知,不同气流槽中心间距的双层辅喷嘴与单层辅喷嘴的射流中心速度变化基本相同。

由图6可知,双层辅喷嘴出口中心间距越大,两股气流在喷口65 mm处汇交速度就越小;当双层辅喷嘴中心间距不小于35 mm时,双层辅喷嘴在喷口65 mm处两股气流的汇交速度小于5 m/s;当辅喷嘴中心间距不小于45 mm时,双层辅喷嘴在喷口65 mm处两股气流的汇交速度变化较小,保持汇交速度不大于1 m/s。

图5 单层与双层不同气流槽中心间距辅喷嘴速度曲线

图6 双层不同气流槽中心间距辅喷嘴在距喷口65 mm处速度曲线

a) 速度云图

b) 速度矢量图

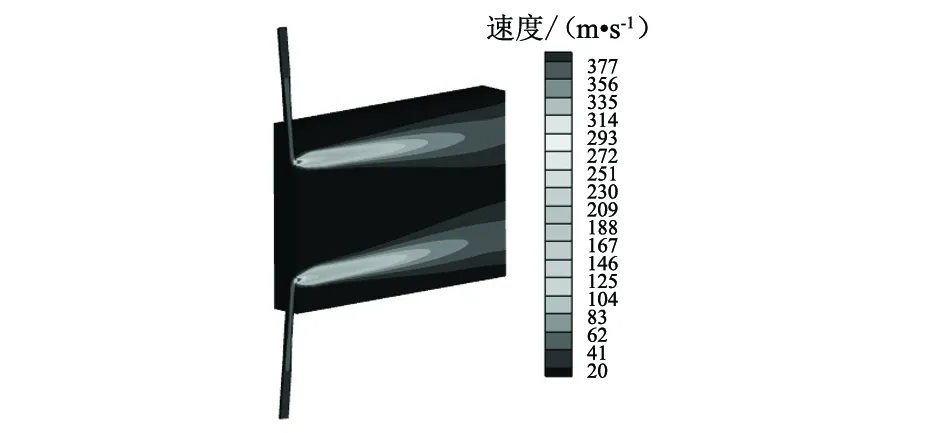

由图7可知,在引纬的后半段产生了比较明显的气流汇交,但是,当两股速度相同、强度相同的气流汇交后,会向着空间中各个方向扩散,气流的强度会迅速降低,特别是气流的汇交速度远小于引纬气流时,几乎不会影响到引纬中心气流。

综上3个方面的分析以及织机开口动程、满足顺利引纬的开口高度、能耗等因素,得出辅喷嘴出口中心(气流槽中心间距)最佳间距为35 mm~45 mm,也就是两层筘气流槽中心最佳间距为35 mm~45 mm。

2.2 第2、3层辅喷嘴结构

2.2.1第2、3层辅喷嘴外流场模型

第1层辅喷嘴,采用同二维喷气织机相同的单圆孔辅喷嘴模型;第2、3层辅喷嘴长度分别为68 mm、102 mm,根据第1步分析中得出的两层辅喷嘴出口中心间距为35 mm~45 mm(选择35 mm作为两气流槽间的距离进行相关研究)以及初步安装角(2、3层辅喷嘴安装角分别为20°、15°)确定的,并且采用和第1层相同的喷射角(为8°)和出口形状是单圆孔的辅喷嘴。

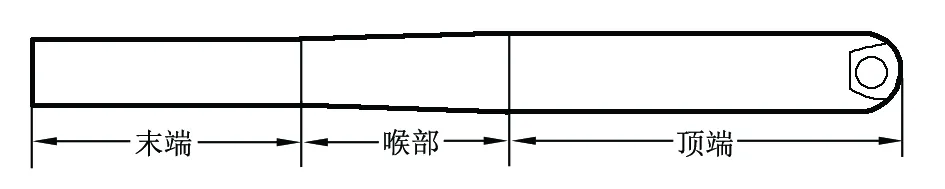

如何把增加的长度合理地分配到辅喷嘴的顶端、喉部、末端(如图8所示),关系到引纬的效率和能耗问题。笔者通过把长度仅加在末端、仅加在喉部位置等7种分配方法,设计了不同结构参数的辅喷嘴模型。为了把不同结构参数的辅喷嘴模型同第1层辅喷嘴的射流中心速度进行比较,建立了同上述分析中单层辅喷嘴,即传统的二维喷气织机单圆孔辅喷嘴相同的外流场模型。

图8 辅喷嘴

2.2.2辅喷嘴外流场计算结果分析

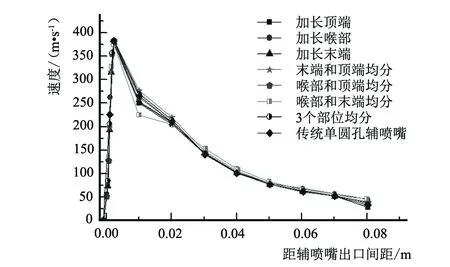

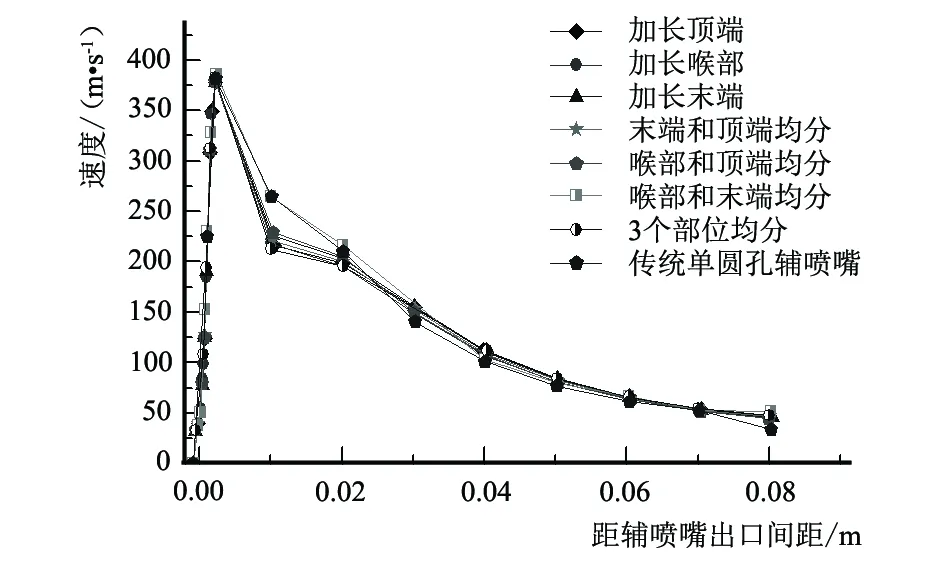

为了保证计算过程的一致性,并且便于比较,采用了同上述分析中相同的网格划分方法、流体材料和边界条件。第1层辅喷嘴为单圆孔结构(与传统二维喷气织机相同);第2层辅喷嘴同样也为单圆孔结构,只是长度有所不同,计算结果如图9~12所示。

由图9、图10可知,在相同的边界条件下,在第2层辅喷嘴7种结构中,除了末端和喉部位置均分这种结构在2 mm~20 mm区间射流中心速度小于传统单圆孔辅喷嘴外,其余的基本与传统单圆孔射流中心速度重合。考虑到辅喷嘴的制造工艺和加工成本等因素,最终选定仅加长末端这种结构作为第2层辅喷嘴。

图9 第2层辅喷嘴与传统单圆孔辅喷嘴射流中心速度曲线

图10 第2层加长末端结构的辅喷嘴速度云图

图11 第3层辅喷嘴与传统单圆孔辅喷嘴速度曲线

图12 第3层喉部和末端均分结构的辅喷嘴速度云图

由图11、图12可知,在相同的边界条件下,在第3层辅喷嘴的7种结构中,仅有末端与喉部均分的结构在0 mm~20 mm,射流中心的速度与单圆孔辅喷嘴基本相同,其它结构在这个区间速度均较小;因此,最终选定喉部和末端均分这种结构作为第3层辅喷嘴。

2.3 辅喷嘴安装参数

2.3.1辅喷嘴组合流场三维模型

辅喷嘴主要承担传送纬纱的作用,其性能的好坏决定了引纬的成败和引纬的能耗、效率等。辅喷嘴的性能优劣受到诸多因素,如喷射角α、喷向角β、安装角γ、辅喷嘴出口中心到气流槽边缘距离B等因素决定,如图2所示。三维多层喷气织机引纬系统第1层辅喷嘴采用二维喷气织机的安装参数,且第2层、第3层辅喷嘴的喷向角β(6°)和辅喷嘴出口中心到气流槽边缘距离B(10 mm),均参考传统二维喷气织机的参数[2-3]。笔者仅对第2层、第3层辅喷嘴的安装角与传统的二维喷气织机进行对比分析研究。

为了在综框闭口时,纬纱能够顺利地到达综平的位置,三维多层喷气织机引纬系统的4、5、6层和二维喷气织机的气流槽结构基本相同,而1、2、3层采用反气流槽结构,如图3b)所示。因此,建立的辅喷嘴组合流场三维模型与传统的二维喷气织机的组合流场模型不同。考虑到异形筘由多个筘齿叠加而成,且筘齿间有间隙而网格划分难度大,不易数值模拟,笔者对异形筘做壁面处理,忽略筘片间隙以减少运算量,而且不影响计算结果[9-11]。

2.3.2辅喷嘴最优安装参数

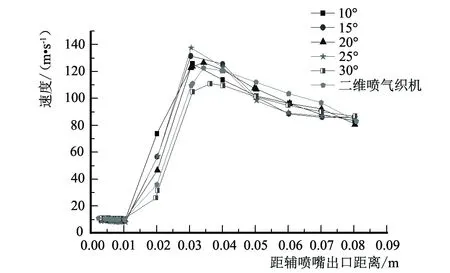

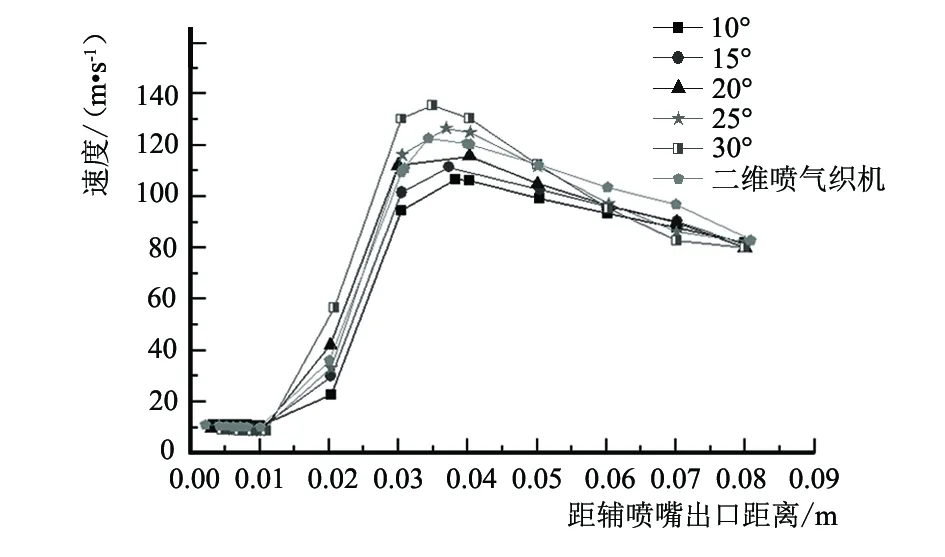

辅喷嘴安装参数的数值模拟结果及分析数值运算,运用了同上述分析中相同的流体材料和边界条件。由于辅喷嘴的射流中心在气流槽中不断变化,以距气流槽内壁为2 mm射流方向垂直平面的位置作为度量[3,12],采用上述分析中得到的第2、第3层辅喷嘴,改变辅喷嘴的安装角,分别以10°、15°、20°、25°、30°这5种不同的角度与第1层辅喷嘴做比较,设计最优的安装角度,分析结果如图13~图16所示。

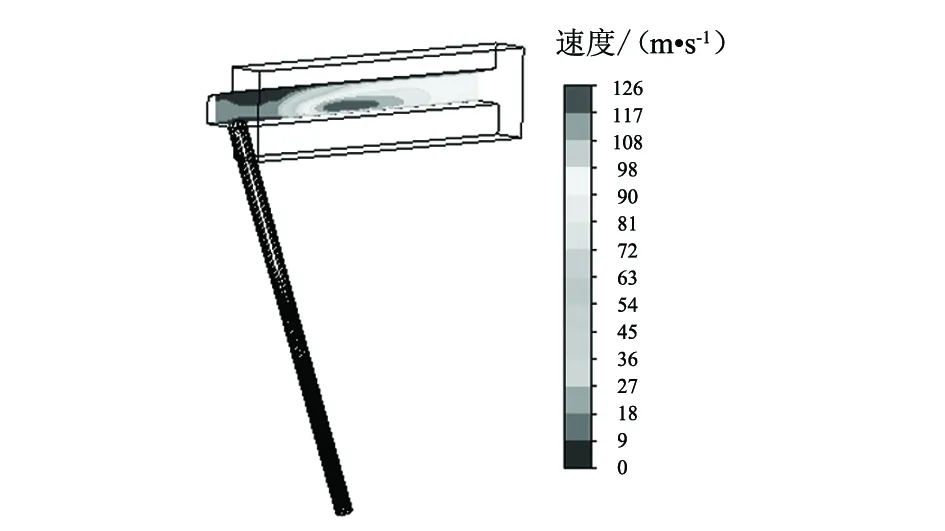

由图13~图16可知,在相同的边界条件下,第2层、第3层不同安装角度的辅喷嘴,在距气流槽内壁2 mm的平面上,其速度曲线与二维喷气织机辅喷嘴变化趋势大致相同。第2层安装角为20°时,速度曲线变化最接近二维喷气织机的速度曲线;第3层安装角为25°时,速度变化曲线最接近二维喷气织机的速度曲线。笔者最终选定第2层辅喷嘴安装角为20°,第3层安装角为25°。

图13 距气流槽内壁2 mm平面上不同安装角的第2层辅喷嘴与二维喷气织机辅喷嘴速度曲线

图14 距气流槽边缘2 mm平面上安装角为20°、第2层辅喷嘴速度云图

图15 距气流槽内壁2 mm平面上不同安装角的第3层辅喷嘴与二维喷气织机辅喷嘴速度曲线

图16 气流槽内壁2 mm平面上安装角为25°、第3层辅喷嘴速度云图

3 结论

3.1在不考虑经纱和筘齿的情况下,双层辅喷嘴中心间距不小于35 mm时,在距喷口65 mm处位置,两股气流的汇交速度小于5 m/s;双层辅喷嘴中心间距不小于45 mm时,在距喷口65 mm处位置,两股气流的汇交速度基本不变,保持在不大于1 m/s。

3.2第2层辅喷嘴7种结构中,仅加长末端的结构不但与传统单圆孔射流中心速度重合,而且它的制造工艺和加工成本比其他结构要求更低;第3层辅喷嘴的7种结构中,仅有末端和喉部均分的结构射流中心速度与单圆孔辅喷嘴在整个射流过程中基本相同。

3.3第2层、第3层辅喷嘴安装角分别为20°、25°时,在距气流槽内壁2 mm平面上,速度变化曲线最接近二维喷气织机。

3.4应用CFD技术与三维软件结合方法,设计的虚拟三维多层喷气织机引纬系统样机,为后续物理样机的研发节省了时间和经费。