汽车顶棚内饰设计及工艺

关杰,王士川

(辽宁曙光汽车集团股份有限公司,辽宁沈阳 110000)

0 引言

随着现代汽车工业的发展,各个汽车制造商的竞争力也越来越大,在满足消费者对汽车的动力性、NVH(Noise Vibration Harshness)性能、节能性、环保等要求的同时,消费者对整车造型的美观性,尤其是对内饰的美观性、舒适性要求也越来越高。顶棚内饰是汽车内饰的重要组成部分,顶棚不仅可以隔离车外的热量,还可以降低车内的噪声,不仅起装饰作用,对乘客还有一定的保护作用,因此顶棚的设计非常重要。

1 汽车顶棚内饰的种类及安装

汽车顶棚内饰按照材料主要分软顶和硬顶两种。

1.1 软顶

软顶一般是由面料和泡沫层用层压法或火焰法复合在一起的。其中泡沫层主要起隔热、降噪、减振的作用。

软顶的安装一般分粘贴型和吊装型。

粘贴型分滚涂法和预涂法。滚涂法是指工人在安装现场用蘸满胶的胶滚或胶刷把胶均匀地涂抹在顶盖内表面上,待晾晒几分钟后再将软顶粘贴到指定的位置上。预涂法是指在生产软顶的时候将压敏黏接剂预涂在软顶的背面,并覆盖隔离纸保护胶膜,方便存储运输。在安装现场工人把隔离纸拆掉,就可以将软顶直接粘贴到指定的位置上。粘贴型安装操作简单、成本低。

吊装型是用棚杆把软顶吊挂起来,棚杆的弧度与金属顶盖断面的弧度一致。在软顶和钣金顶棚之间设有隔热的衬垫。软顶的周边用黏接剂粘接到内护板和前风窗的胶条上。

1.2 硬顶

硬顶基本都是模塑成型的顶棚,主要由面料层、基材层组成,根据客户需求也可以在顶棚背面增加无纺布层、在面料层上面覆盖保护膜层等。

硬顶一般采用粘接或卡接的方式安装。

粘接一般利用胶粘或是粘扣将顶棚粘到车身钣金上,但是一般硬顶质量比较大,用粘接的方式安装会存在因黏接力不足导致顶棚松动甚至是脱落的风险。

卡接是利用卡扣将顶棚安装在车身钣金上,也可以利用遮阳板、顶灯、乘客把手等安装点来进行辅助固定。卡扣卡接又分明卡和暗卡。明卡成本低,较容易装配但是会影响外观。暗卡则乘客看不见卡扣,不会影响外观,但是装配比较困难,对零件的精度要求较高,成本相对高些。随着现代生产技术水平的提高,零件的精准度和表面质量也在不断地提升,所以建议优先选用暗卡的方式安装,既保证了安装强度,又不影响外观,提高了整车内饰的美观性。

软顶虽然质量小、成本低,但是与金属顶盖的间隙较大,占用车内的空间大,表面凹凸不平,行车时饰面颤动,整体的装饰效果不理想。硬顶能够使顶棚接近金属顶盖,增大室内空间,造型自由度大,表面相对平整,装饰效果较好。

2 汽车模塑成型顶棚设计

2.1 自身设计

(1)分块设计

模塑成型顶棚面积较大,质量较大,为了方便运输、安

装、风道的维修,设计时可以将顶棚分成几块,基本分前顶、中顶和后顶三大块。

(2)选择材料

模塑成型顶棚典型的结构是由面料层、基材层组成。面料层一般选用针织面料、无纺布、PVC膜等;基材层一般采用PP玻纤板、PU玻纤板、麻纤维板等。整体密度不小于(1 800±10)g/m2。

(3)成型深度

设计时尽量减小顶棚与车身钣金的间隙,增大车内空间,但是如果顶棚深度过深,脱模时容易拉伤零件,所以一般建议顶棚成型深度不大于400 mm。

(4)安装点

确定安装方式,合理布置安装点,保证安装强度。

(5)其他性能要求

气味挥发性、阻燃性、弯曲强度、汽车禁用物质等都要满足最新法规要求。

2.2 与配合件间的间隙、搭接设计

根据一般的顶棚制造精度和装配公差,建议顶棚与配合件间的间隙、搭接量值如下:

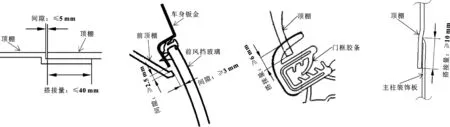

(1)顶棚之间的搭接量不大于40 mm,间隙不大于5 mm(见图1)。

(2)顶棚与前风挡玻璃之间的间隙不小于3 mm,与车身钣金之间的间隙不小于2.5 mm(见图2)。

(3)顶棚与门框胶条的过盈量不小于6 mm(见图3)。

(4)顶棚与立柱装饰板的搭接量不小于10 mm(见图4)。

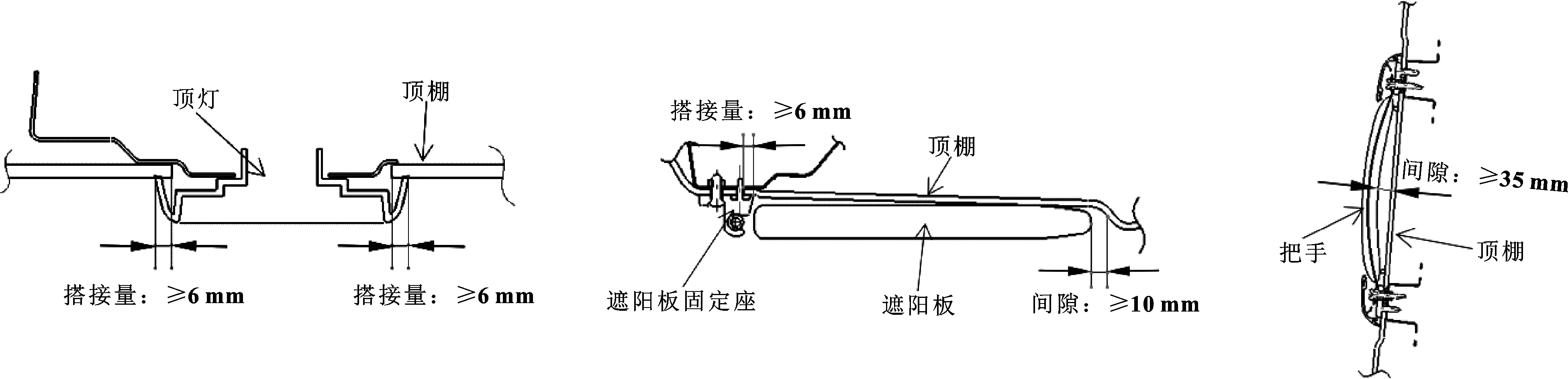

(5)顶棚与顶灯的搭接量不小于6 mm(见图5)。

(6)顶棚与遮阳板固定座的搭接量不小于6 mm,与遮阳板的间隙不小于10 mm(见图6)。

(7)顶棚与把手的间隙不小于35 mm(见图7)。

图1 顶棚之间的搭接量和间隙建议值 图2 顶棚与前风挡玻璃、与车身钣金之间的间隙建议值 图3 顶棚与门框胶条的过盈量建议值 图4 顶棚与立柱装饰板的搭接量建议值

图5 顶棚与顶灯的搭接量建议值 图6 顶棚与遮阳板固定座的搭接量、与遮阳板的间隙建议值 图7 顶棚与把手的间隙建议值

3 汽车模塑成型顶棚的基材、模具和生产工艺

模塑成型顶棚是利用大型成套生产设备和热压成型工艺将面料层、基材层等各层复合成为一个成体,使之成为一个具有一定刚性和立体形状的内饰件。

3.1 基材

基材材质可分为热塑性和热固性。热固性基材主要有掺混酚醛树脂等材料的麻纤维、木纤维和纺织废料等。成型工艺为冷料热模成型法。聚丙烯、聚氨酯都属于热塑性基材,成型工艺为热料冷模成型法。目前热塑性基材的热料冷模成型工艺处于主导地位。

3.2 模具

模具按材质可分金属模具和树脂模具。金属模具一般用铝合金或钢质材料,寿命较长,可达20万模以上,出模后的零件精度高,但是金属模具加工时间长,成本高。树脂模具加工时间短,成本低,但是寿命短,一般1万模左右。

3.3 生产工艺

以聚氨酯板材作为基材的顶棚为例,其生产工艺可分为干法和湿法。

3.3.1 干法

先将聚氨酯板材、胶粉、玻纤、胶片、无纺布或针织面料复合成多层板材,然后将多层复合板材加热至软化温度,软化温度因材料的不同而不同,再将软化了的材料送入冷态模具压制顶棚初型,最后用水切割机切割裁边。

3.3.2 湿法

湿法又可以分为一步法和两步法。

一步法先将胶滚涂在聚氨酯板材表面并喷洒固化剂和水,使之与玻毡、胶片及面料等材料叠合,再将叠合后的复合材料送入高温模具压制顶棚初型,模具的温度取决于胶水的固化温度,最后用水切割机切割裁边。

两步法先将胶滚涂在聚氨酯板材表面并喷洒固化剂和水,使之与玻毡、底层无纺布等材料叠合,叠合后送入高温模具压制顶棚初型,再将顶棚初型用水切割机切割裁边成顶棚基材,然后在顶棚基材表面喷洒胶,将基材和面料一起送入高温模具压制成型,最后用水切割机再次切割裁边。

两步法生产效率低于一步法,但是两步法可生产出面料翻边、负拔模角度的顶棚。

模塑成型顶棚的工艺无论是干法还是湿法都包括复合、模压和切割3个基本工序。干法生产效率高而且环保,可以回收,产品成型后外观比较饱满,但是原材料成本高些,干法工艺较适用于生产结构相对简单和拉伸深度较小的顶棚。湿法生产成本低于干法,但污染较高,影响生产者的身体健康,产品不可回收,湿法工艺适用生产结构相对复杂和拉伸深度较大的顶棚。

4 结束语

顶棚是汽车内饰面积较大的装饰件,隔热、隔音的重要性更不可忽视。未来汽车的发展不仅仅是简单地满足消费者安全舒适驾驶的需求,更重要的是环保。随着国家《汽车禁用物质要求》《汽车塑料件、橡胶件和热塑性弹性体件的材料标识和标记》《汽车部件可回收利用性标识》等相关法律法规的推出,产品的材料、生产过程的环保性、产品的可回收再利用性也变得尤其重要,要实现绿色化出行,更要实现绿色化设计、绿色化生产。

参考文献:

[1]孙成武,刘婷婷,陈林萍,等.汽车顶棚设计[J].汽车零部件,2014(3):59-63.

SUN C W,LIU T T,CHEN L P,et al.Top-roof Design in Automobile[J].Automobile Parts,2014(3):59-63.

[2]曹渡.汽车内外饰设计与实战[M].北京:机械工业出版社,2011.

[3]裴红蕾,刘刚,裴俊锋.汽车顶蓬生产线工艺改造[J].机械工程与自动化,2011(2):177-178.

PEI H L,LIU G,PEI J F.Technological Transformation of Auto Ceiling Production Line[J].Mechanical Engineering & Automation,2011(2):177-178.