新型改性羟丙基瓜胶及其在超高温压裂液中的应用

靳剑霞, 谭锐, 王红科, 常青, 蔡景超,马如然, 李洋, 王越, 周怡清

(1.渤海钻探工程技术研究院,天津 300280;2.渤海钻探井下作业分公司,河北任丘062552)

随着浅层石油资源大量被开发,深井、超深井勘探开发越来越多,井深大于4 500 m,温度超过170 ℃的异常高温井日益增多,储层温度也越来越高,对压裂液体系的耐温性能提出了更高的要求[1]。作为压裂液体系的核心处理剂,稠化剂是决定压裂液性能的关键因素之一。目前常用的稠化剂主体成分主要是田箐粉、 羟甲基纤维素、 瓜胶等天然植物胶及其衍生物[2-3], 植物胶高分子长链在177 ℃时会迅速降解[4], 尤其在高温下, 基液中的溶解氧会导致植物胶高分子链迅速降解, 超高温压裂液的使用温度为180~200 ℃,超过其降解温度, 如何防止其降解就成为了超高温压裂液配方研制的难题[5-6]。杨振周[7]合成了一种新型聚合物稠化剂LF-200,以此开发了一种新型的合成聚合物高温压裂液体系,该体系可以耐温达180 ℃,具有很好的耐温耐剪切性能,同时高剪切黏度恢复性能优异,破胶彻底;段贵府[8]合成了一种耐200 ℃聚合物稠化剂,形成了耐200 ℃高温的压裂液体系;刘庆旺[9]使用超级改性瓜胶(GHPG)作为稠化剂,耐温可达200 ℃,但是仅限于室内研究,未进行现场应用。总体来说,耐温达200 ℃的稠化剂及其压裂液体系目前仍旧不成熟,仍面临诸多难题。植物胶稠化剂水合、抗盐、抗剪切性均较好,但破胶后残渣含量较高、耐温性差,对地层渗透率、填砂裂缝的导流能力均有伤害。笔者通过对植物胶进行化学改性,在羟丙基瓜胶上引入官能基团,提高稠化剂耐温耐剪切性能,并降低破胶后残渣含量。以羟丙基瓜胶、2-吡咯烷酮和(2-氯乙基)三甲基氯化铵为原料对羟丙基瓜胶进行改性,通过在瓜胶的甘露糖主链上接枝刚性基团,提高了瓜胶耐温性能,引入季铵盐,提高了稳定性,并对稠化剂及其压裂液体系性能进行了测试,现场应用效果良好。

1 改性羟丙基瓜胶稠化剂的制备

1.1 实验材料与仪器

2-吡咯烷酮(分析纯)、无水乙醇(分析纯)、(2-氯乙基)三甲基氯化铵(分析纯)、羟丙基瓜胶(工业品,江苏昆山)等。RS 6000 高温高压流变仪、ZNN-D6B电动六速黏度计、Pyris 1热重分析仪、BZY-1全自动液体表面界面张力仪、TD6离心机、LDY-1岩心流动实验仪。

1.2 制备方法

在瓜胶链上引入磺酸基、磷酸酯基等基团,可以一定程度上提高其耐温性,但是效果有限。在羟丙基瓜胶结构上引入刚性基团,可以使分子链更为舒展,减少链的缠结,分子链的耐温程度提高,增强植物胶的可交联性和耐温性。传统的改性方法是以水作介质,瓜胶浓度仅为1%,设备利用率低,碱性条件下易发生瓜胶分子链的水解,影响其成胶性能,因此改为以乙醇为溶剂的非均相改性方法,以提高设备利用率,减少产品水解反应的发生。

称取羟丙基瓜胶和2-吡咯烷酮分散在适量的乙醇中,滴加适量的氢氧化钠水溶液作为催化剂,搅拌碱化30 min,加入一定量的(2-氯乙基)三甲基氯化铵,升温至65 ℃,搅拌反应24 h,过滤,滤饼用乙醇洗3次,真空干燥、研磨得粉末,即为改性成品。

1.3 最优合成条件

研究了反应体系pH值(见图1)、反应温度(见图2)、反应时间(见图3)、羟丙基瓜胶、2-吡咯烷酮和(2-氯乙基)三甲基氯化铵单体配比(见图4)对改性羟丙基瓜胶性能的影响。从图1可以看出,随着体系pH值的增加,改性羟丙基瓜胶的基液黏度增加,当pH值为9的时候,催化效果最好,稠化剂基液黏度最大,体系pH值以9为宜。

图1 反应体系pH值对改性羟丙基瓜胶基液黏度的影响

图2 反应温度对改性羟丙基瓜胶基液黏度的影响

从图2可知, 低于65 ℃时, 增稠剂的基液黏度随反应温度升高而升高, 高于65 ℃后易造成副反应发生黏度反而降低, 因此反应温度以65 ℃为宜。

图3 反应时间对改性羟丙基瓜胶基液黏度的影响

图4 反应单体配比对改性羟丙基瓜胶基液黏度的影响

从图3可以看出,反应超过24 h之后,稠化剂的基液黏度变化不大,反应基本完全,因此反应时间以24 h为宜。从图4可以看出第3、4和5中配比稠化剂的基液黏度变化不大,再增加2-吡咯烷酮和(2-氯乙基)三甲基氯化铵比例对基液黏度影响不大,考虑到成本的因素3种单体的配比以1∶0.15∶0.15为宜。

2 改性羟丙基瓜胶稠化剂热重分析

通过热重实验对改性羟丙基瓜胶进行了耐热性能评价,如图5所示。

图5 改性羟丙基瓜胶热失重分析曲线

由图5可看出,未改性的羟丙基瓜胶从开始就表现出明显的失重,而改性后羟丙基瓜胶由于引入刚性基团和季铵盐等基团,当温度达到220 ℃时才开始出现明显的失重,通过热失重对比,接枝率大概为10%左右。

羟丙基瓜胶接入刚性基团后,刚性单体对分子链的支撑作用可以改善高温对分子链蜷曲度的影响,使得瓜胶分子空间展布性更好,交联点更多,改性后的羟丙基瓜胶耐温性能明显得到提高。

3 压裂液交联条件的确定

3.1 稠化剂基液浓度对冻胶的影响

稠化剂基液浓度选定0.2%~1.0%, 交联剂选择有机硼锆交联剂,交联比为100∶0.4。图6为基液黏度和冻胶黏度随稠化剂加量的变化曲线,可以看出, 随着基液浓度的增加, 交联冻胶的黏度呈现出增大的趋势, 当基液浓度超过0.6%时, 基液黏度和冻胶黏度的增大趋势变缓。基液黏度过大, 交联冻胶状态也会随之变得易碎、 黏壁。综合考虑冻胶性能和现场应用成本, 选定最佳基液浓度为0.6%。

图6 稠化剂浓度对基液黏度和冻胶黏度影响

3.2 基液pH值对冻胶的影响

以Na2CO3水溶液为pH值调节剂对基液的pH值进行调节,基液pH值对冻胶黏度影响如图7所示。

图7 基液pH值对冻胶黏度的影响

由于瓜胶压裂液体系的pH值主要由交联剂水解并释放中心交联离子所需的环境决定,当pH值为11时,其冻胶的黏度最大,主要是因为中心交联离子的释放最大,当pH值小于11时体系中的络合离子变小,空间位阻增大,不利于冻胶水解;当pH值大于11时,体系中的络合离子数减少,也不利于冻胶水解。因此,pH值确定为11。

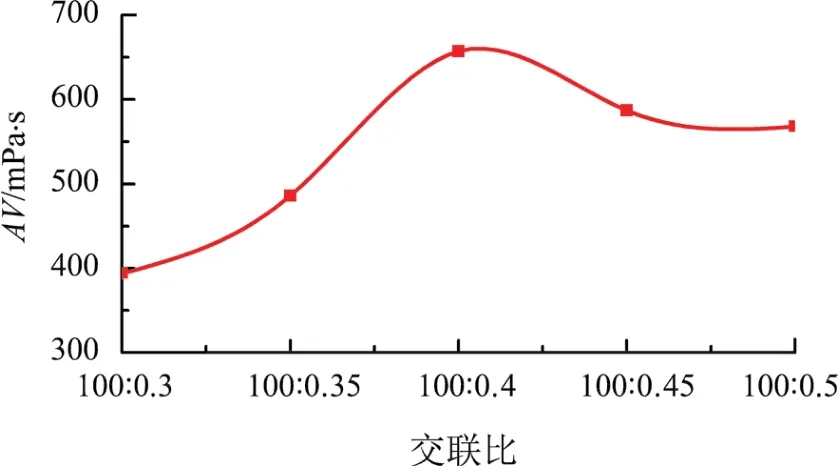

3.3 交联比对冻胶的影响

交联比选定100∶0.3、100∶0.35、100∶0.4、100∶0.45和100∶0.5,稠化剂基液浓度选定0.6%,交联剂选择有机硼锆交联剂,体系pH值为11。加入有机硼锆交联剂后,在改性羟丙基瓜胶分子间形成庞大的网络结构,体系的黏度有所增加。如图8所示,冻胶黏度随着交联液体体积比的增加而增加,由于改性羟丙基瓜胶的甘露糖主链上接枝有刚性基团,存在一定的空间位阻,因此随着交联液体体积比的继续增加,造成体系的黏度有所下降。综合考虑成本和体系性能,选择交联比为100∶0.4。

图8 交联比对冻胶黏度影响

4 压裂液的性能评价

4.1 溶解时间评价

将0.6%的改性羟丙基瓜胶加入到水中, 搅拌溶解, 未发现有鱼眼产生。改性羟丙基瓜胶在水中从25 s开始起黏, 3.5 min黏度达到最终黏度的90%,5 min后黏度基本没有变化, 稳定在65 mPa·s左右, 可见本产品溶解速度快, 增黏性能优异。

4.2 耐温耐剪切性

压裂液耐温耐剪切性能是压裂液性能的重要指标,直接影响压裂施工造缝和携砂、输砂能力。使用RS6000高温高压流变仪,在剪切速率为170 s-1、温度为200 ℃时,压裂液冻胶表观黏度随测试时间的变化如图9所示:羟丙基瓜胶改性前,在剪切80 min后压裂液黏度已经降低到50 mPa·s以下;羟丙基瓜胶改性后,压裂液黏度在开始的35 min降低明显,曲线稳定后一直保持在70 mPa·s左右,随剪切时间变化不大,剪切120 min后黏度依然保持在60 mPa·s以上,说明羟丙基瓜胶改性后该压裂液具有较好的耐温耐剪切性能和携砂能力[10]。图9优选后配方如下。

0.6%改性羟丙基瓜胶+ 0.5%BZGCY-C-FP 高温防膨剂+0.5%BZGCY-C-ZP高温助排剂+0.1%BZGCY-Y-WD温度稳定剂+ 0.2%碳酸钠+清水+BH-GWJL有机硼锆交联剂,交联比为100∶0.4

图9 羟丙基瓜胶改性前、后耐温耐剪切性能

4.3 破胶性能

羟丙基瓜胶改性后引入官能团后,改善了分子链蜷曲度,分子链更舒展,空间展布性更好,溶胀速度和溶解性得到改善,残渣含量降低。在95 ℃下破胶,对压裂液破胶之后的黏度、表面张力和界面张力进行测试,改性羟丙基瓜胶压裂液破胶后黏度为 3.1 mPa·s, 表面张力为 23.9 mN/m, 界面张力为 1.2 mN/m, 残渣含量为 284.1 mg/L, 表、 界面张力低, 有助于提高其返排能力[11], 对储层伤害小,满足现场压裂施工要求。

4.4 岩心伤害评价

根据标准SY/T 5107—2016水基压裂液性能评价方法,用人造岩心(规格为2.5 cm×4.0 cm)对压裂液体系进行了岩心伤害率评价,未改性的羟丙基瓜胶压裂液破胶后对人造岩心的伤害率为21.36%,改性后则降低为19.23%,比改性前的羟丙基瓜胶岩心伤害率低,说明具有较低伤害的特性。

5 现场应用

改性后的羟丙基瓜胶于2016年8月在冀东油田某井裸眼井段5 590.0~5 620.0 m进行了现场压裂试验。该井压裂目的层温度约为195 ℃,采用φ88.9 mm油管+φ177.8 mm套管油套混注大排量施工工艺,液体为滑溜水+改性羟丙基瓜胶压裂液体系。由于受到井筒套管承压限制,施工限压为56 MPa,采用8.5 m3/min排量一直保持在54 MPa左右,现场采取了段塞式加砂的方式,用5%~8%的砂比注入小砂量段塞,加砂20 m3,停泵压力44 MPa,施工顺利。该井压后采用2 mm油嘴放喷,开井油管压力为31 MPa,套管压力为31 MPa,至压后第10 d,出油,当日累计出油量为44.71 m3,出水量为233.11 m3。

6 结论

1.以羟丙基瓜胶、 2-吡咯烷酮和(2-氯乙基)三甲基氯化铵为原料, 通过在瓜胶的甘露糖主链上接枝刚性基团对羟丙基瓜胶进行改性, 合成了新型压裂液稠化剂, 提高了羟丙基瓜胶的耐温性和稳定性。

2. 该稠化剂配制的压裂液耐温抗剪切性能良好,在200 ℃、170 s-1下剪切120 min后黏度可保持在60 mPa·s以上;破胶后表面张力和界面张力低,黏度小于3.1 mPa·s,几乎无残渣,对储层伤害较小,现场应用效果良好。