基于支持向量机的电梯制动器智能监测预警系统

周前飞 丁树庆 冯月贵 胡静波 王会方 金 严庆光蔚 钱 程 李晨晨

(1. 南京市特种设备安全监督检验研究院 南京 210019)(2. 浙商银行股份有限公司 南京 210019)

1 引言

制动器是确保电梯正常运行且动作频繁的重要安全部件之一,电梯能否安全运行与制动器工作状况密切相关。大量事故案例表明,电梯人身伤亡事故的主要原因之一就是制动器制动力值设置不当,从而导致电梯出现剪切、冲顶、蹲底、溜车、停层失控及冲击等严重事故[1,2]。但是,相比于门锁、安全钳等电梯安全部件,在标准规范上对制动器的设计和检查规定还不够全面和详细[3,4]。电梯制动器在使用过程中产生的失效模式是一个系统问题,产生的原因不存在唯一性,一般的维修人员不易找到故障的真正原因,给制动器维护工作增加了难度,给电梯安全带来很大隐患[5]。

因此,对电梯制动器的工作状况实施在线监测,并在运行状态非正常时给出报警信号,是确保制动器安全的重要措施[6,7]。目前,一些电梯公司和制动器专业制造企业已经开发了多种制动器的自检测装置,个别方案已经得到实际的应用,监测参数多为制动间隙、闸瓦磨损量、摩擦接触面温度及制动力等[8-10],其中制动力为制动轮与制动闸瓦之间的摩擦力,不便于直接监测,传统方法采用应变式压力传感器埋设在制动闸瓦或制动轮表面[11-12],通过应变片检测出制动轮表面正压力,利用正压力乘以摩擦系数计算出制动力,这种方法属于接触式测量,应变片可能会随着闸瓦与制动轮的磨损而损坏失效,并且无法监测由于制动轮表面油污引起的摩擦系数减小,从而导致制动力不足问题。

由于制动力不足的直接作用结果是制动距离变大,因此本文创造性地将制动力的监测转化为制动距离的监测,通过测量制动器抱闸时制动轮转过的角度来计算制动距离,同时利用非接触式测量方法采集与制动器失效故障关联度较大的运行参数进行重点监测,并对这些监测数据进行数据挖掘与分析,预测电梯制动器的故障并及时排除故障,将制动器的故障隐患消除在萌芽状态,避免造成事故,保证电梯运行安全。

2 电梯制动器失效模式分析

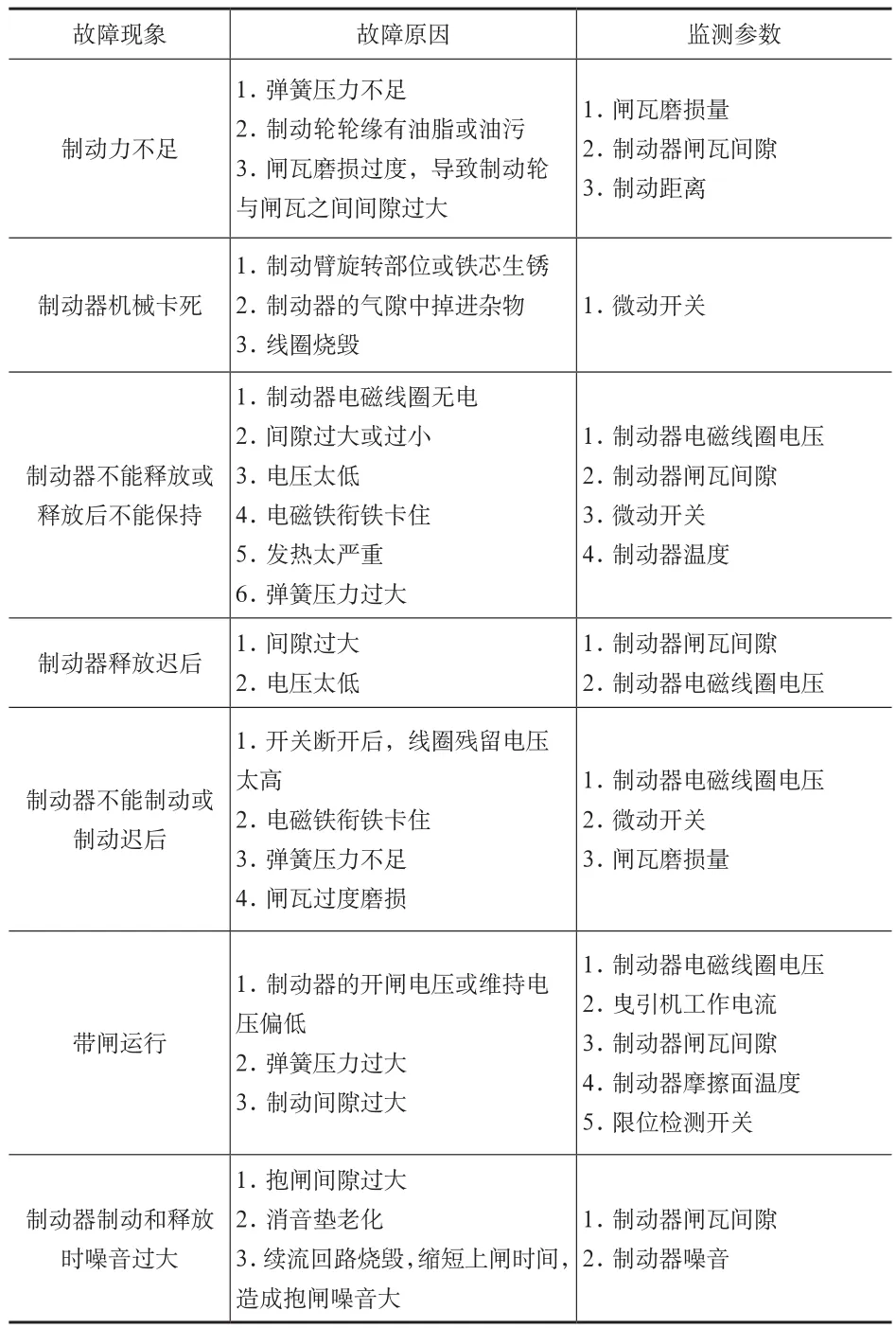

电梯制动器的主要失效模式及故障原因见表1,其中制动力不足的直接作用结果是制动距离变大,这里将制动力的监测转化为制动距离的监测,监测从制动器失电瞬间开始计时,到制动轮完全停止转动这段时间的制动距离,通过测量制动轮转过的角度来计算制动距离;带闸运行最直接的表现形式是制动器闸瓦处剧烈摩擦导致温度骤升,并导致曳引机工作电流增大,因此将制动器摩擦面温度、曳引机工作电流也作为监测参数之一。根据表1对电梯制动器失效模式的分析结果,确定以下与制动器故障关联度较大的运行参数作为重点监测项目:制动器闸瓦间隙、闸瓦磨损量、制动距离、制动器电磁线圈电压(包括开闸电压和维持电压)、曳引机工作电流、制动器摩擦面温度、制动器噪音。

表1 电梯制动器常见故障及原因

3 制动器监测预警系统方案

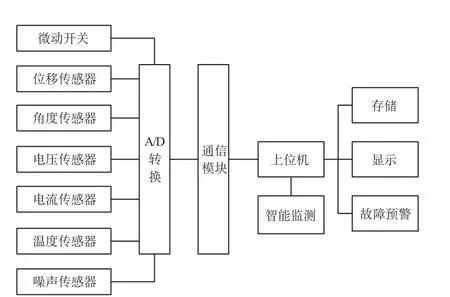

通过非接触式传感器测量方案采集上述关键运行参数,建立与电梯自身系统物理分离的独立智能监测系统,将对电梯自身系统的干扰降至最低,系统的整体框架设计如图1所示。

图1 电梯制动器智能监测系统的整体框架图

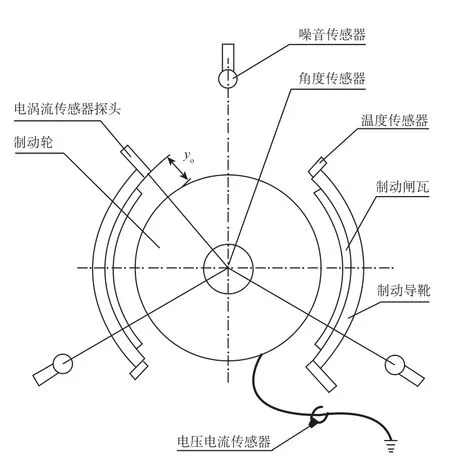

首先,利用非接触式电涡流传感器测量制动轮与闸瓦间隙、闸瓦磨损量,利用高精度角度传感器测量制动轮转过的角度来计算制动距离。通过电压传感器对制动器电磁线圈电压进行测量,通过电流传感器对曳引机工作电流进行测量,采用温度传感器和噪音传感器对制动器的温度和噪音进行监测,并采集制动臂附近微动开关的输出参数来判断制动器铁芯是否发生卡阻,各传感器布置方案如图2所示。

图2 电梯制动器智能监测系统传感器布置方案

然后,利用A/D转换将上述传感器采集的物理量数据转换为数字信号,通过串口通信模块传输到上位机进行显示、存储和分析,对制动器可能发生的常见故障(制动力不足、制动器卡阻、带闸运行等)进行诊断和预测,并根据故障预测结果,指导维保人员调整和优化维修计划,进行预测性维修,将制动器故障消除在萌芽状态,避免造成事故。

4 系统硬件设计

4.1 制动轮与闸瓦间隙、闸瓦磨损量测量模块

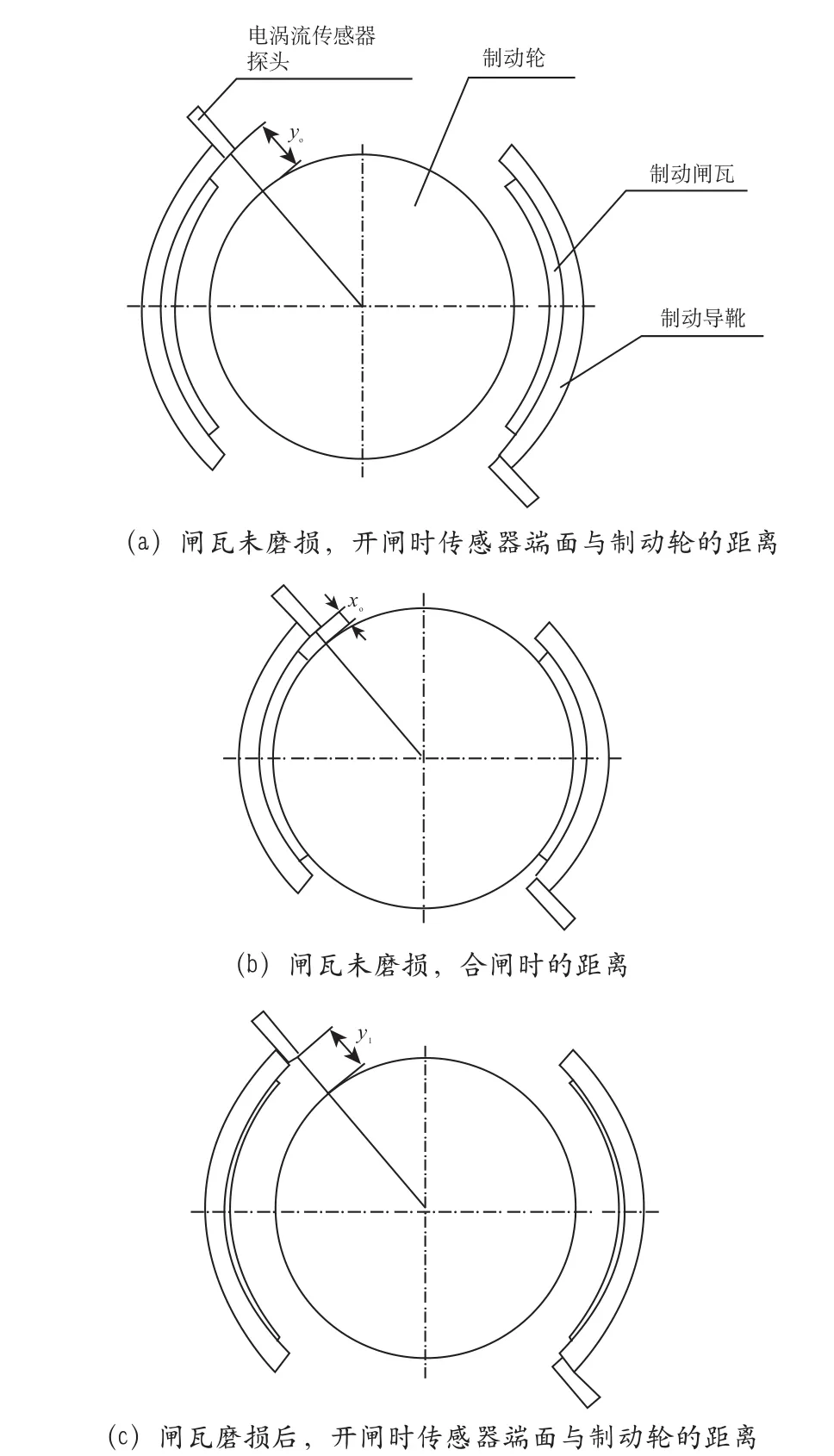

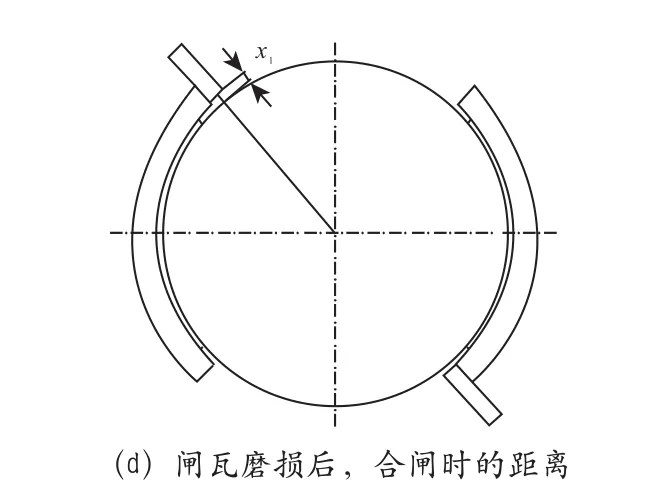

在制动器中,闸瓦的磨损量范围一般不超过5mm,制动轮与闸瓦间隙一般小于2mm,因此选用小位移测量的传感器,这里采用北京拓普瑞晟公司生产的RS3100系列电涡流传感器来测量制动轮与闸瓦间隙、制动器闸瓦磨损量,具有灵敏度高、长期工作可靠性高、抗干扰能力强、非接触测量、避免受水油污染等优点。如图3所示,将两个电涡流传感器的探头呈180°对称安装在两片闸瓦端面上,使位移传感器的探头对准制动轮的中心线,可以测量制动轮与两侧闸瓦的间隙,从而计算出两侧闸瓦的磨损量,可以真实地反应制动闸瓦的磨损状态。

图3 电梯制动器抱闸间隙及闸瓦磨损量的测量方案

图3 中,设闸瓦允许的最大磨损量为X mm,则安装时电涡流传感器的探头与闸瓦磨损侧的初始位移必须大于X mm。在闸瓦未磨损的正常条件下,测量开闸时传感器端面与制动轮外周面的距离为y0mm, 合闸时传感器端面与制动轮外周面的距离为x0mm;闸瓦磨损后,测量开闸时传感器端面与制动轮外周面的距离为y1mm,合闸时传感器端面与制动轮外周面的距离为x1mm,则:

闸瓦未磨损的正常条件下,闸瓦内侧与制动轮间隙为:

闸瓦磨损后,闸瓦内侧与制动轮间隙为:

闸瓦磨损量为:

在测量过程中,可通过电压传感器测量制动线圈的电压值来判断制动器处于开闸还是合闸状态。

4.2 制动器电磁线圈电压及曳引机工作电流测量模块

采用WB V121S07电压传感器和WB I412F21电流传感器分别测量制动电磁线圈电压和曳引机工作电流,用于监测开闸电压或维持电压下降时引起的制动力不足问题,以及带闸运行引起的曳引机工作电流骤增问题,及时发现带闸运行故障隐患。同时,通过制动线圈电压、曳引机电流的监测数值来判断制动器及电动机的失电、得电状态,为制动距离的测量提供触发信号。

WB V121S07电压传感器通过线性光电隔离原理实现制动电磁线圈电压的隔离跟踪测量,将其变换为标准的跟踪电压(Ug)输出;WB I412F21电流传感器采用特制电流互感器隔离模块,对曳引机工作电流进行实时测量,将其变换为标准的直流电压(UZ)输出。两个传感器模块均采用卡装式结构,安装、拆卸方便,被测电流、被测电压信号之间在传感器内部互相隔离,从而建立与电梯机械电器系统隔离的独立智能监测系统,将对电梯系统的干扰降至最低。

4.3 制动距离测量模块

为解决制动力难以直接接触测量的难题,将制动力的监测转化为制动距离的监测,并通过高精度旋转编码器测量制动轮转过的角度来计算制动距离,因电梯基本采用变频控制,正常制停属于零速抱闸,宜选择角度分辨率高,允许最大转速低的角度传感器,这里选用北京飞博尔电子有限公司的BL100-R高精度单圈绝对值角度传感器,编码器外径φ100、分辨率0.62″、精确度±5″、最大转速210rpm,可选2个控制接点,角度传感器的安装布置方案见图2。角度测量电路与制动线圈电压、曳引机电流测量电路并联,在制动器失电瞬间(制动线圈电压为零)开始测量,到制动轮完全停止转动(编码器读数不再增加)时结束测量,得到从制动器失电到制动轮完全停止转动这段时间内制动轮或曳引轮转过的角度,然后按式(4)计算制动距离:

式中:

d ——制动距离;

φ——制动轮或曳引轮转过的角度;

R ——制动轮半径。

测量时应区分检修状态和正常运行状态,检修状态时应不计数。

4.4 制动器噪音测量模块

采用测量声压级传感器对制动器开闸和抱闸噪音进行监测,取10倍实测声压的平方值与基准声压的平方之比的常用对数(基准声压级为20μPa)作为噪声值,将3个噪音传感器对称均匀放在距制动轮外边缘0.5m的地方,传感器中心与制动轮共圆,其布置方案见图2。测量制动器开闸、抱闸过程中的噪声,取噪声测量值的最大值作为最终结果。根据国家标准GB 24478《电梯曳引机》第4.2.3.3条中对制动噪音的要求,一般的常规电梯制动器噪音需要控制在70dB以内,当制动器噪音超过70dB时,应进行预警。

4.5 制动器温度测量模块

采用非接触式红外温度传感器对制动器闸瓦处进行监测,主要监测制动器带闸运行时闸瓦过多摩擦引起的发热问题。制动器带闸运行的危害很大,首先当闸瓦过多摩擦后,其发热可能达到100℃以上,制动力会大大下降,并且无法制停轿厢导致安全事故。

为降低夏季电梯机房高温、潮湿等环境因素对温度测量的干扰,系统采用高精密数字型MLX90614非接触式红外测温传感器采集闸瓦与制动轮表面摩擦处的温度,该传感器内部集成了红外温度检测芯片、低噪音放大器、17位ADC、DSP单元、光学滤波器,光学滤波器波长通带为5.5~14μm,可阻碍可见光和近红外光辐射,减少可见光和近红外光对探头感知产生影响,还可过滤掉更多水蒸气吸收的红外光谱,只要在检测过程中探头不结露就可以保证传感器测量精度,在50cm测温距离内,测量精度为±0.5℃。由于制动器在紧急制停时存在两个与外界空气接触的最高温度点,位于制动轮由制动闸瓦旋出的外表面,因此将红外测温传感器固定在闸瓦端面上对准这两个位置进行测量,其安装布置方案见图2。

4.6 制动器卡阻监测方案

对微动开关的输出状态参数进行采集和监测,确认闸瓦的上闸或释放,从而检测制动器开闸与合闸是否正常动作。若制动器厂家没有设置微动开关,则在原制动器线圈部位安装一个微动开关,对制动器是否发生卡阻进行监测。

5 系统软件设计

上位机软件系统包括电梯制动器监测参数显示与存储模块、制动器故障预警与预测性维修模块,并提供软件的二次开发接口。

电梯制动器监测参数显示与存储模块,用于在上位机软件界面上显示制动器闸瓦间隙、磨损量、制动距离、制动器线圈电压、曳引机工作电流、制动器温度和噪音、微动开关输出参数等关键运行参数,并对这些参数进行存储,以便于下一步分析。

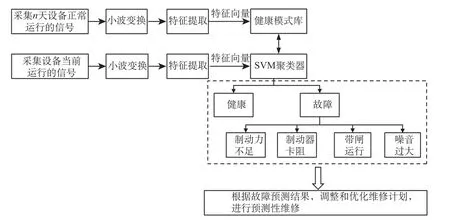

制动器故障预警与预测性维修模块,通过建立相关算法模型,采用适应小样本条件和追求现有信息条件下的最优结果(结构风险最小化)方向具有明显优势的支持向量机(SVM)算法来完成制动器健康诊断与故障预警,算法流程如图4所示。

基于SVM的电梯制动器智能监测与故障预警算法包括以下步骤:

步骤一:采集连续p(p≥60)天的监测数据,利用小波包分解重构提取信号的能量特征值和特征向量,建立健康模式库,作为SVM聚类器的样本数据,具体的步骤如下:

1)对信号进行小波包分解和重构,将正交小波分解运用在小波包分析中,小波包的分解和重建算法如下:

设定待分析原始信号为,对其进行小波包分解运算:

式中表示小波包分解树中第k层第l个结点的小波包分解系数,gk-2l、hl-2k是多分辨率分析中的滤波器系数,Z为整数,Z+为正整数,k=1,2,…,N,N为分解层数;根据系统采集的信号复杂度不同,分解层数N也不同,利用小波包对信号分解,获取第N层中各个频率成分的特征值,即小波包分解系数表示小波包分解树中第N层第i个结点;

再根据式(5)对第N层小波包分解系数进行重构运算,得到的各频带范围信号为

2)计算各个频带信号的能量:

设定是信号小波包分析之后得到的重构信号的能量,可按下式计算:

其中xij(i=1, 2, …, 2N; j=1, 2, …, n),n为正整数,表示采样点数;

3)构造特征向量和特征值,建立健康模式库:

构造制动器正常运行时的特征向量和特征值作为健康模式库的依据,得到由小波包各个子频带构造的信号能量特征向量如下:

步骤二:对实时监测的信号进行特征值提取,作为SVM聚类器的测试数据,利用SVM聚类分析给出机器的运行状态,对制动器可能发生的常见故障(制动力不足、制动器卡阻、带闸运行等)进行诊断和预测:

1) 当测试数据落入健康模式库范围内时,可认为制动器运行于健康状态;

2) 当测试数据偏离健康模式库的范围时,但偏离的进程比较慢,先将其放入待观察数据库,维保人员现场进行分析和判断,如果制动器仍属于正常运行,可将此时的测试数据补充到健康模式库,对健康模式库进行不断完善;

3) 如果测试数据与健康状态模式库的数据有明显偏离,则表明制动器此时处于非健康状态,上位机的显示器显示检测数据,并对可能出现的制动器故障进行预警,如制动力不足、制动器卡阻、带闸运行等。

步骤三:根据故障预测结果,指导电梯维保人员调整和优化维修计划,进行预测性维修,将制动器故障消除在萌芽状态,避免造成事故,保障电梯安全运行。

6 系统试应用情况

本文研制出集制动器状态监测与故障预警决策于一体的智能监测系统,在实验室内对其功能测试成功后,选取南京市范围内2台电梯制动器进行现场安装与调试,连续采集1年内制动器闸瓦间隙、磨损量、制动距离、制动器线圈电压、曳引机工作电流、制动器工作温度和噪音等参数,实现其运行状态的长期实时监测,并对制动器安全性能进行评估分析和故障预警,作为电梯制动器监测领域的有益尝试与探索。

7 结束语

本文提出的电梯制动器智能监测与故障预警系统一方面可以实时监测并显示制动器关键运行参数,提高电梯制动器检验检测效率,减少检验的人力成本的投入,降低人力成本和管理成本,有效提升电梯安全监督管理水平;另一方面可以对制动器闸瓦磨损、带闸运行等常见故障进行诊断与预警,可以将制动器故障引起的安全隐患消除在萌芽状态,提高电梯的安全使用水平,降低电梯运行的风险,为使用单位带来明显的间接经济效益。电梯制造、维保单位通过对该系统技术方案的应用,能够及时发现电梯制动器的薄弱环节,改进产品设计和维保方案,缩短产品的设计开发周期,为企业带来明显的成本节约,同时为电梯产业升级提供帮助,符合国家“智能制造2025”规划,具有很好的示范作用,会产生较大的社会影响力。

[1]林坚标. 浅谈电梯抱闸间隙的调整[J]. 科技展望,2015(32):39.

[2]吴金星. 关于电梯紧急制动距离的探讨及其判定[J]. 机电技术,2014(04):141-142.

[3]GB 7588—2003 电梯制造与安装安全规范[S].

[4]TSG T5002—2017 电梯维保规则[S].

[5]钱雪根. 一种曳引机制动器自动检测装置[P]. 中国:201410140413.X,2014-04-09.

[6]程贝贝,姚娅川,张文星. 基于Zigbee和GPRS的电梯制动器实时监测系统[J]. 软件导刊,2015(08):138-140.

[7]欧阳惠卿,薛季爱,江浩. 防爆电梯制动器紧急制停温升现场监测方法探究[J]. 质量与标准化,2012(05):41-44.

[8]赵莹,孟祥,李艳娟,等. 基于ARMCortex-M4的采煤机制动器监测系统设计[J]. 重型机械,2015(03):50-53.

[9]国俭. 载货汽车制动器温度监测及预警系统研究[D]. 长春:吉林大学,2014.

[10]刘辉,练睿. 矿井提升机制动器弹簧刚度监测研究[J]. 煤炭工程,2013(08):95-97.

[11]李东波. 门座式起重机制动器磨损状态监测装置[P]. 中国:201420609092.9,2014-10-21.

[12]成诗益. 防爆制动器监测装置[P]. 中国:201210553900.X,2012-12-19.