热塑性塑料件毛刺去除工艺方法的有效性研究

焦旭邦,林海,焦克龙

(1.贵州振华群英电器有限公司(国营第八九一厂),贵州 贵阳 550018;2.贵州轮胎股份有限公司,贵州 贵阳 550008)

热塑性塑料是现代工业和制造业常用的加工材料之一,在人们日常生活中具有十分广泛的用途。在热塑性塑料件加工过程中极易出现毛刺。毛刺是指在机械或塑料件加工过程中,在工件表面或者边缘过渡处,出现的各类尖角毛边。热塑性塑料件加工的本质,可以说就是表面的加工层在金属刀具前,受到挤压而产生剪切作用,最后发生形变的过程。工件的角落或者某些特殊部分,被切割后,会产生较大的塑性变换,并在切割断裂后,使其一部分表面材料滞留于边角棱边,就形成了毛刺,这种毛刺会影响后期加工。传统的毛刺去除方式一般是让工人利用锯片刀进行手工打磨,这样的去刺方式不仅效率低下,毛刺去除效果也十分不理想。在后续产品生产过程中,一旦未清除干净的毛刺落入产品结构内部,很有可能导致产品整体失效,从而造成大量经济损失。随着现代加工业的发展,对热塑性塑料件制作精度要求越来越高,如何有效去除毛刺,成为热塑性塑料件生产过程中必须解决的难题,所以必须研发一种新的热塑性塑料件毛刺去除工艺,保证后续生产的顺利进行[1]。

1 研磨机光饰毛刺去除工艺原理

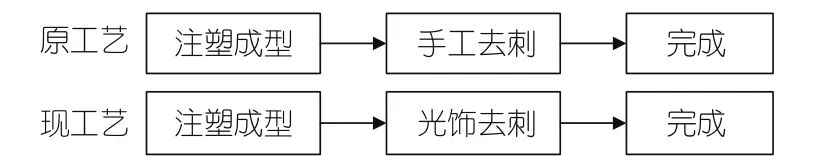

传统的塑料件毛刺去除工艺是在塑料件生产完毕后,利用手工工具进行打磨,工作量巨大且效果很差。而本次设计的研磨机光饰去毛刺工艺,主要是在塑料件注塑成型后,先去除塑料件表面浇口,再掺入棱形或矩形磨料、光饰材料和一定比例的水,混入研磨机,进行打磨操作。其具体步骤结构对比如图1所示。

图1 塑料件毛刺去除工艺对比图

2 研磨机光饰毛刺去除工艺操作

2.1 塑料件浇口去除

塑料注塑成型后,塑料件表面有会出现大量塑料浇口需要进行去除。现阶段我国国内工厂常用的工件浇口去除方法有砂轮切割、电锯切、轻锤、剪切、火焰切等。因为针对主体是塑料件,所以最终选定利用工砂轮去除的方式进行浇口去除。首先需要工作人员对塑料件进行区域分解,将浇口出现的位置根据其分布的结构特点和塑料件构造,进行区域划分,然后利用浇口砂轮片进行浇口处理。值得一提的是,针对不同的浇口区域必须选择不同砂轮片[2]。具体操作步骤为:将塑料原件正面表层按照浇口分布划分为A、B、C三个区域,A区内浇口为大型浇口,包括起伏较大,存在浇口拐角,用砂轮片进行浇口去除时,可以加大力度,大面积去除。B区域内浇口为开阔型浇口,浇口浅而宽,浇口背型形状起伏较为平缓,运用一般去除方式即可,C区域内浇口为闭合型浇口,浇口狭小且处于闭合状态,在进行浇口去除时必须选择细小型砂轮片,先将浇口打开,然后去除。目前我国浇口砂轮切割技术虽然具有适用范围广、效率高等优势,但是总体技术水平依然比较落后,市场上大部分砂轮浇口切割机为手动砂轮切割和脚踏式砂轮切割,针对塑料件本身独有的材料特征,以上两种砂轮切割方式均容易造成,塑料件损害,所以使用的是较为现金的液压驱动半自动砂轮切割机,事实证明效果极佳[3]。

2.2 光饰磨料加工

现代市场上及工厂企业使用的研磨机大多为卧式离心光饰机和旋转流光饰机,其实际功效均包括:去刺和光饰两部分。这类光饰机的去刺原理,主要就是通过磨料和零件之间在光饰机内部进行振动摩擦,在添加剂和水以及光饰剂的抛光清洗作用下,去除工件毛刺。磨料形状以矩形或菱形居多此外还有三角形、圆柱形和圆锥形,制作材质大多选择天然磨料如:石英石、白卵石、碳化硅、硬质金属等。此外,在光饰桶内,为了保证磨料研磨充分和工件光饰,需要加入添加剂,常用的添加剂为碳酸钠溶液和肥皂水等。

其具体步骤为:在对热塑性塑料件浇口去除完毕后,清洗表面油污和塑料碎屑、确保塑料件清洁。然后将塑料工件和刚玉棱形、矩形磨料按照一定的体积配比,装入入旋光饰机的光饰桶内,塑料件和水的体积比例为1:5左右,进行第一次光饰研磨操作,时间设定为50 min。研磨完毕后,再次添加磨料,充分混合后装入研磨机,研磨时间在60~80 min左右。等到设备再次停止运转,进行工件磨料分离工作,并清理滚筒,清洗工件。将取出塑料件进行毛刺检测,对于一些处在狭小处或者质地较硬的毛刺,可以手工处理。处理完毕后,将工件与高频研磨材料按照1:3的配比放入光饰机滚筒,随后添加柔亮添加剂,启动设备进行光饰处理,时间为30 min左右。

设备停止运转后,需要静待30 min,保证光是材料沉淀完毕,随后进行工件和高频磨料分离工作,利用超声波清理设备进行工件清洗,并将塑料件放入氧化液内浸泡20 min取出脱水,最终完成毛刺去除[4]。

3 研磨机光饰毛刺去除工艺的特点

加工质量好。因为有液体介质的加入,光饰材料可以充分接触毛刺,可以对塑料件表面毛刺进行充分光饰打磨。在进行毛刺去除和光饰打磨加工时,更易去除顽固大型毛刺。另外,经过光饰处理处理后,磨料研磨毛刺时不会留下毛刺口,塑料件表面也会更加光滑。

加工效率高。因为几乎完全摒弃了传统去毛刺技术的手工操作,全程采用机械操作,所以不仅节省了人力手工资源还大大提高了工作效率。

通用性和适应性好。整套去除工艺因为没有多余限制,对于各类形状的热塑性塑料件均可以使用。尤其是对表面具有深孔、盲孔、细小孔的塑料件,传统手工去除难以完成毛刺去除,而研磨机光饰毛刺去除工艺可以完全解决这一难题,因为有水的存在,研磨材料和光饰材料可以深入细孔,对一些手工难以达到的细微孔也可以进行研磨操作,通用性和适应性极强。

生产投入低。传统手工毛刺去除,虽然没有额外的机械电力投入,但是大量的人力成本依然加大了毛刺去除的总成本。而研磨机光饰毛刺去除工艺虽然需要仪器设备的支持和电力支持,但是大大节约了人力成本,所以对于总成本来说实际上是降低了生产投入[5]。

4 研磨机光饰毛刺去除工艺效果实验

为了检测研磨机光饰毛刺去除工艺的真实效果,和传统手工去毛刺进行效率对比,特进行模拟实验。评价指标有两点:第一塑料件毛刺去除效率;第二塑料件毛刺去除效果[6]。

4.1 实验设备和原料选择

实验原料为20个体积为0.75 m3,磨料选择国内常规棱形磨料。光饰材料选择为无锡市精工材料厂提供的专用研磨光饰材料。研磨机选择昆山市离心毛刺光饰研磨机。详情如图2所示。

图2 研磨机示意图

4.2 实验步骤

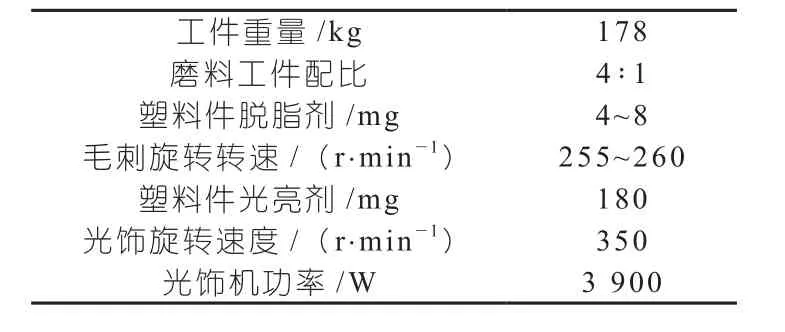

在实验前需要将塑料件按照表面毛刺数量进行筛查,为了检测两种方式的工作效率,将20个塑料件筛查后分成两组,尽量做到毛刺数量均匀。分组完毕后,一组进行传统手工去除,另一组用研磨机光饰毛刺去除工艺进行毛刺去除,记录去除时间。研磨机光饰毛刺去除工艺加工参数如表1所示。

表1 光饰去毛刺加工参数表

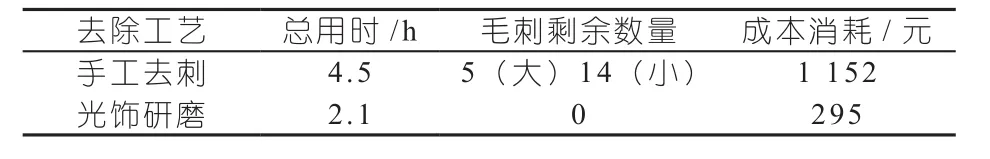

待两组分别去除完毕后,在对两组用时长短和毛刺去除效果进行数据对比。详情如表2所示。

表2 实验对比数据表

4.3 实验结果及结论

本次所使用的研磨机光饰塑料件毛刺去除工艺毛刺去除率达到95%~99%。表面光洁度为A等,塑料件圆角为0.08~0.15 mm,手工去除量为0.001 5 mm。此外通过实验探究可以发现:塑料件在光饰桶的研磨浆内所处时间越长,毛刺去除量越大;提高研磨材料与塑料件的相对速度,可以提高毛刺去除效果;不同质量和体积的塑料件,需要分别制定与之相匹配的光饰桶转速和加工时间,这样才能达到较高的光洁度,如果时间和速度太长或太短、均有可能影响塑料件表面光洁度;研磨料和塑料件配比数值也可能影响塑料件毛刺清洁效果。

4.4 实验噪声原因及处理

在本次试验中,发现光饰研磨机在去刺过程中,会出现大量噪音,经过实际检测可以确定,噪音来源于以下几个方面原因:一是塑料件与磨料对光饰机滚筒不断撞击和摩擦;二是光饰机底座稳定性较差;三是工件和磨料的质量配比较大,光饰桶不稳。解决噪音的方式为:添加适量的水或者添加剂;尽量固定光饰机底部,确保不会出现明显晃动,降低磨料和工件质量,避免光饰研磨机超负荷运转。

4.5 实验总结

通过实验对比可以看出研磨机光饰毛刺去除工艺无论是从工艺用时、工艺效果还是投入成本上均优于传统手工去刺。另外,传统手工去刺对细微小型毛刺没有较好的处理方式,所以小型毛刺剩余量较多,但是研磨机光饰毛刺去除工艺完全不存在这种现象,甚至对于小型毛刺去除效果还优于大型毛刺,因此可以说明,具有较强的应用价值。

5 结束语

研磨机光饰毛刺去除工艺工作效率高,毛刺去除效果也较好,特别适合去除手工难以触及的细微型毛刺。但是值得注意的是,对于磨具选择,经过后期检测发现,棱形磨具效果最好。

[1] 孟庆勋.面向CFRP制孔毛刺抑制的钻头副刃改型方法[J].机械科学与技术,2017,36(11):1 729~1 733.

[2] 郭乃妮.废旧热塑性塑料的回收方法及应用研究[J].中国胶黏剂,2016,4(5):47~50.

[3] 钱爽,任浩.木质素与热塑性塑料共混的研究现状及其发展趋势[J].中国塑料,2016,30(6):1~6.

[4] 黄宝元,陶岳杰,冯济斌,等.增强热塑性塑料复合管道研究进展及其应用现状[J].新型建筑材料,2017,44,47(1):71~76.

[5] 黄铄涵. Maag Automatik:水下切割热塑性塑料的革命性方法[J].国际纺织导报,2016,44(4):17~17.

[6] 尹文华,刘晓丹,冯志新.热塑性塑料熔体质量流动速率测量结果的不确定度评定[J].合成材料老化与应用, 2015,8(4):68~71.