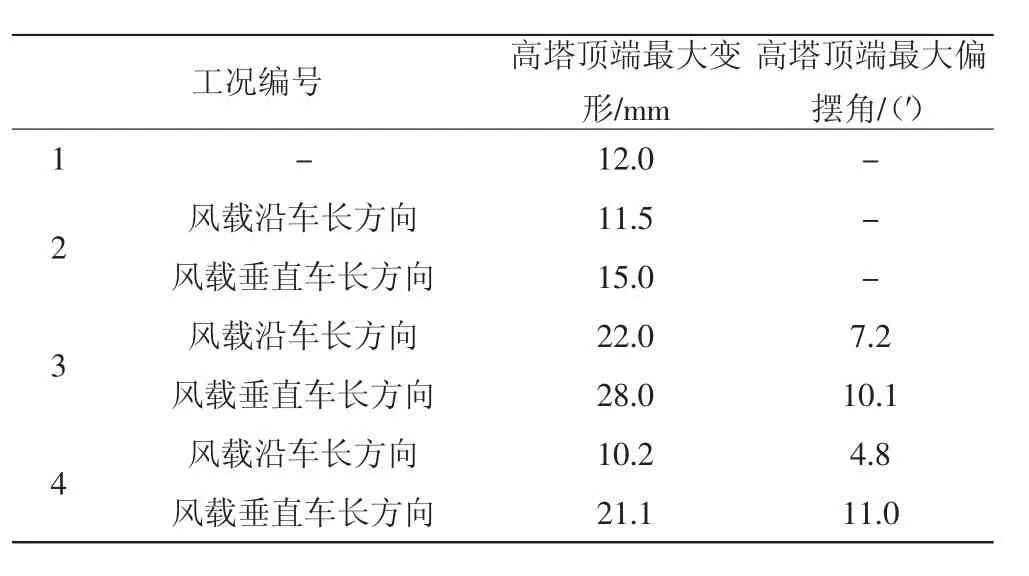

某重型薄壁伸缩式高塔结构静动态分析

牟淑志, 杜春江

(1.金陵科技学院 机电学院,南京211169;2.南京电子技术研究所,南京210039)

0 引言

某重型高塔设计定位于一种通用的、重型高架平台,用于实现各种大中型雷达系统的整体架高,要求最大承载15 t载荷、架高25 m。目前国内外各型雷达高架结构中,与该重型高塔承载能力和架设高度类似的高架结构仅有俄罗斯的40B6M高塔和沈阳蓝天的一种重型高塔,这2种高塔结构形式基本一致[1]。俄罗斯40B6M高塔的承载能力为13 t,架设高度(塔顶距地面的距离)为19 m,采用了独梁式结构,具有结构简单、精度高、晃动量小的优点,但是其运输尺寸超长、超重,难以满足该重型高塔结构总体技术要求。综合考虑以上各种因素,该高塔结构采用了2节薄壁塔柱叠套式结构,利用外塔柱的倒竖和内塔柱的升降,满足了架设高度要求,同时压缩了运输尺寸。

本文采用有限单元法对该重型高塔结构建立了详细的力学分析模型,对各种典型工况下的结构静动态性能进行了分析。

1 重型薄壁伸缩式高塔基本结构

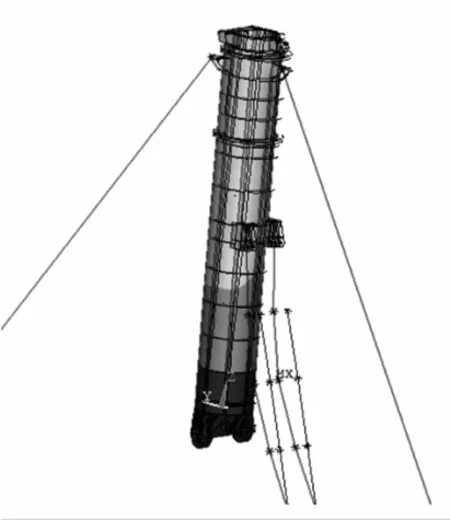

重型薄壁伸缩式高塔主要由外塔柱、内塔柱、升降油缸、倒竖油缸、随动平台、斜拉杆等构件组成,系统结构示意如图1所示。高塔全重18.3 t,运输状态时外形尺寸为φ1400 mm×12000 mm。高塔的最大架设高度(含车平台高度)为25 m,最大承载能力为15 t。高塔有2种工作状态,内塔柱不伸出时,架设高度为12 m;内塔柱伸出时,此时的架设高度为19 m。高塔内外塔柱均采用钢板焊接而成,外塔柱与车平台铰接,利用2个倒竖油缸驱动,实现高塔的倒竖;内外塔柱之间布置有滑块与导向条,内塔柱可在升降油缸的驱动下,相对于外塔柱升降;内外塔柱之间设有抱闸机构,消除塔间导向间隙,并确保高塔在升降油缸卸载后,长期保持位置不变。为提高高塔系统工作时的抗风能力和横向稳定性,采用了3根斜拉钢管将外塔柱顶端与车平台相连接。

图1 高塔系统总体(水平状态)示意图

2 高塔结构有限元模型

2.1 高塔结构有限元建模

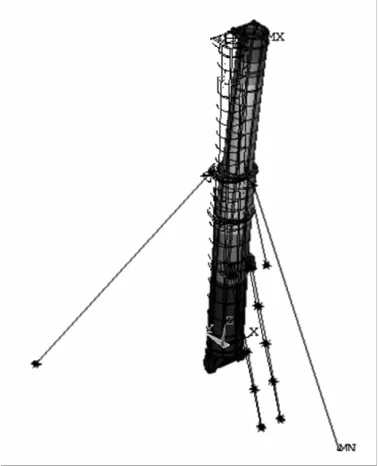

由于高塔系统主要部件均采用Q345钢板焊接而成,在有限元建模中整体采用了壳单元,多级油缸采用了梁单元来模拟,考虑到斜拉钢管的长细比很大,在压缩时容易发生屈曲,因而对于斜拉钢管采用了抗拉不抗压的直线索元来模拟,顶端负载采用集中质量单元刚性连接到负载支耳上。为减小计算求解工作量,将抱闸局部的接触区域采用刚性连接来模拟。建立的有限元模型如图2所示。

图2 高塔结构有限元模型示意

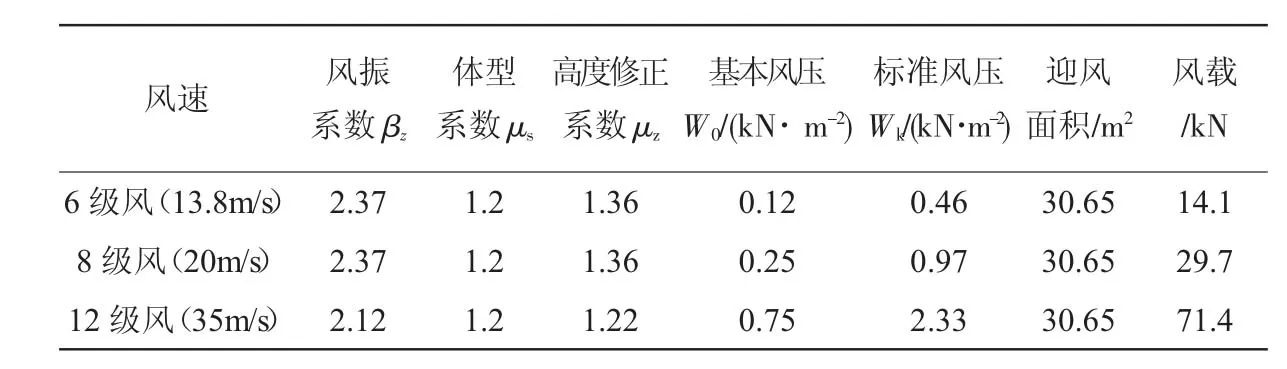

2.2 边界条件简化

1)风载荷简化。高塔顶部负载雷达的天线尺寸为宽6.5 m×高4.2 m,包括天线座等在内的整个雷达系统迎风面积为30.65 m2,在不同风速下天线所受的风载荷如表1所示。其中6级风、8级风按内塔柱伸出考虑风振系数,12级风按内塔柱缩回考虑风振系数[2]。标准风压可按下式计算。

式中:Wk为风载荷标准值,kN/m2;βz为高度Z处的风振系数;μs为风载荷体型系数;μz为风压高度变化系数;W0为基本风压其中v为风速。

将以上计算获得的雷达系统风载荷以集中力的方式施加在天线重心位置,作用在内外塔柱上的风载则以压力载荷的形式施加。

2)顶端设备重力负载。在天线中心位置添加一个15 t的质量单元并施加重力载荷来模拟负载自重。

3)高塔约束方式。在高塔结构分析中,忽略高塔底部车平台系统的变形,分别在外塔柱与车平台连接处、倒竖油缸与车平台连接处和斜拉钢管与车平台连接处,约束了所有平动和相应转动自由度来模拟其连接关系。

表1 雷达系统风载荷

3 高塔结构静动态力学性能分析

3.1 典型工况下静力学分析

按照设计工况要求,分别对高塔在以下4种典型工况下的应力分布及变形情况进行了分析,主要工况下高塔结构工作状态、载荷及分析目的如下:

1)工况1。高塔水平时的受力分析,主要载荷为随动平台重力负载15 t,不考虑风载;内、外塔柱之间抱闸;该工况为高塔初始启动状态,主要分析系统结构的强度问题。

2)工况2。塔柱位于工作位置(与车平台垂直),内塔柱伸出,顶端负载15 t,拉斜拉杆,内、外塔柱之间靠举升油缸和导向装置连接,6级风载。该工况主要分析升降油缸承载时,两端连接处的局部应力、变形情况;该工况下分别计算了风载荷沿车长方向和垂直于车长方向高塔结构的应力与变形。

3)工况3。高塔位于工作位置(与车平台垂直),内塔柱伸出,顶端负载15 t,8级风载,拉斜拉杆,内、外塔柱之间抱闸;重点是高塔横向变形、偏摆角和高塔的应力分布;该工况下分别计算了风载荷沿车长方向和垂直于车长方向高塔结构的应力与变形。

4)工况4:高塔位于工作位置(与车平台垂直),内塔柱缩回,顶端负载15 t,12级风载,拉斜拉杆,内、外塔柱间抱闸;该工况下分别计算了风载荷沿车长方向和垂直于车长方向高塔结构的应力与变形。

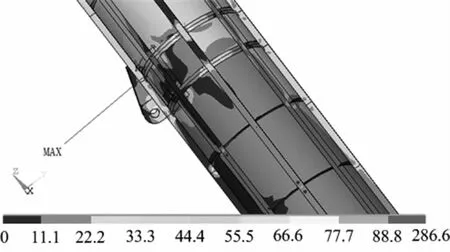

图3 工况1下最大应力分布

图4 工况2下最大应力分布

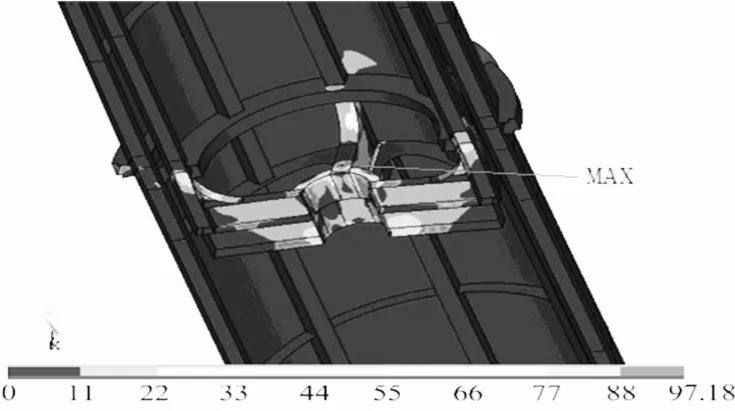

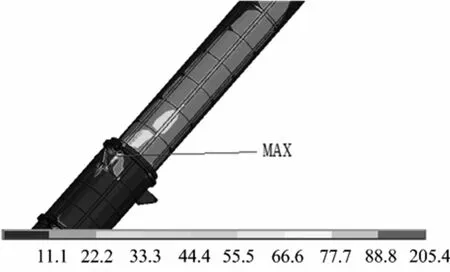

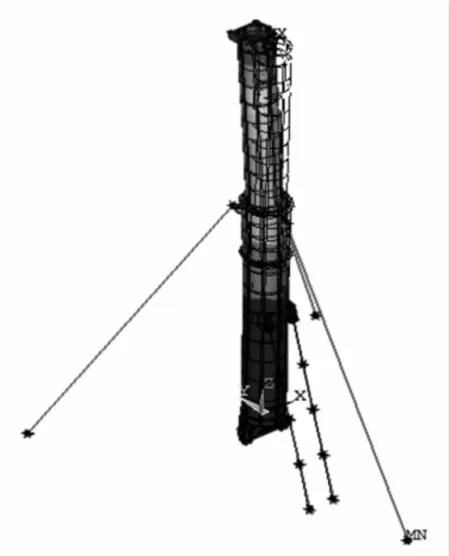

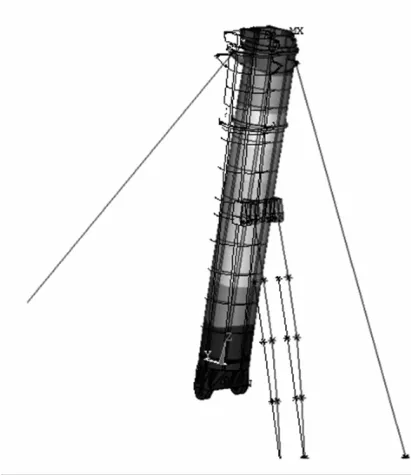

各典型工况下结构中的最大应力及分布分别如图3~图6所示,可以看出,结构中最大应力产生的位置均发生于焊接结构的角接点上,部分由于有限元建模中几何模型的简化造成,且其临近区域的应力值都不高,因而可视为局部应力集中问题,通过后续局部结构的调整来解决。除去以上应力最大值及其临近区域外,各典型工况下塔柱主体应力都不超过100 MPa。各工况下塔顶端的最大变形和最大偏摆角如表2所示,可以看出在高塔工作状态的工况3、工况4下,由于总体布局所限,斜拉杆无法120°均布,所以风载沿车长方向和垂直车长方向加载的应力、变形不一样,垂直于车长方向加载时变形较大;工况3与工况4下的高塔顶端偏摆角相差不大,说明两种工作工况设置比较合理。高塔工作工况下顶端的最大变形为28 mm,发生在工况3;最大偏摆角为11′,发生在工况4。由于工况1和工况2状态下,顶端负载设备不工作,因而在表2中不校核其偏摆角问题。

图5 工况3下最大应力分布

图6 工况4下最大应力分布

表2 各典型工况下的高塔顶端变形和最大偏摆角度

图7 内柱伸出状态第一阶模态

图8 内柱伸出状态第二阶模态

3.2 动力学分析

为获得高塔系统的动力学特性,分别对高塔在内塔柱伸出和缩回状态下进行了模态分析,提取了其前六阶频率。

1)高塔内柱伸出状态下的模态分析。建模过程中不考虑天线问题,外塔柱、内塔柱之间抱闸,拉斜拉杆。计算获得的前六阶频率分别为5.97、7.35、13.82、13.84、14.21、14.22 Hz。前二阶模态对应的振型分别如图7和图8所示。

图9 内柱缩回状态第一阶模态

图10 内柱缩回状态第二阶模态

2)高塔内柱缩回状态下的模态分析。建模过程中不考虑天线问题,外塔柱、内塔柱之间抱闸,拉斜拉杆。计算获得的前六阶频率分别为10.53、12.96、14.09、14.19、14.29、14.75 Hz。前二阶模态对应的振型分别如图9和图10所示。

4 结论

1)对高塔结构在典型工况下静态响应进行了分析,结构主体应力和变形均满足设计要求,获得了结构中最大应力产生的位置及分布区域,为局部结构改进设计提供了指导;2)对高塔结构进行了模态分析,分别获得了内塔柱伸出和缩回2种状态下升降塔系统的前六阶频率及相对应的振形,为雷达系统结构设计提供参考。

[1]瞿亦峰.通用高塔调研报告[Z].

[2]王肇民,马人乐.塔式结构[M].北京:科学出版社,2004.