探讨骨料生产线工艺技术及发展趋势

杨培飞

前言

骨料生产线是专为高速公路、高速铁路、水电站大坝等生产高品质用砂的专用生产线,它生产出来的砂石料粒型优异、级配合理、抗压强度高,充分的保障了项目建设的质量,受到了广大用户的青睐,在当今高楼大厦林立时代,对骨料生产线的工艺技术要求越来越高。

1 骨料生产线工艺技术的昨天

1.1 料源存在较多不确定因素

骨料生产线与水泥生产线不同,对其工艺的设计也是有所不同。当今骨料的工艺设计,不再是应用料源“较优骨料级配”,变化为经过对工艺设计的优化,制造出“较佳经济级配”骨料阶段,即从极大程度减少水泥使用量渐渐转变到调整混凝土的配合比,从而确保制备品质良好、整体成本不高的混凝土。在现阶段,大型的骨料生产线进行工艺设计时,一定要坚持制备较优级配骨料,尽量节约胶凝材料用量,从而确保成品的质量,以降低骨料综合成本为目标,以此为基础,制定相符合的骨料加工系统工艺流程,从而确保成品骨料质量、产量;必须进行严谨的工艺流程计算,通过专业技术人员对工艺设计方案检验评审,确定更好的工艺设计措施。

1.2 生产工艺流程需改进

骨料原料来源选择好了,但是骨料生产过程还有待完善。生产和加工系统的优缺点主要是解决物料的来源、工艺的流程和设备的选型之间的关系,以及解决详细的设计问题。系统生产的主线是骨料生产过程,决定着系统的部署和设备的选择。根据岩石的物理力学指标、矿物组成、破碎能力指数和磨蚀指数,可以制定出正确的工艺流程。生产过程可分为开路和闭路两种系统。当今的生产系统主要由开路和闭路系统结合组成。另外,以成品的质量要求、设备破碎比及原料粒径等因素为依据来制定破碎的环节。

1.3 生产系统需结合当地实际情况

传统的骨料生产线的生产较为随机,没有结合当地的实际情况盲目开采,会浪费资源并且产率低下,甚至破坏当地环境,需要根据当地料源和产品的粒形与粒度以及物料的性质进行合理开采。物料的晶体结构和抗压强度是影响破碎工艺流程和设备选型的主要因素之一。抗压强度较高的物料不易被破碎,需要选用破碎力较慢的设备,此时可供选型的设备相对较少;而抗压强度较低的物料容易被破碎,此时可供选型的设备相对较多;晶体结构呈粒状的物料易产生立方体产品,这时需要考虑增加“整形”工序。

2 骨料生产线的今天

2.1 产线概况

骨料生产线一般是由破碎、筛分、洗选等系统构成的,它在具体的设备配置时要充分考虑原料的硬度、磨蚀性指数、含土量、湿度等物料性质,并结合产量、生产场地、市场需求等具体要求,在具体的工艺布置时要充分的利用地形高度差进行工艺布局,从而减少相应的土建投资和设备投资,而且可以降低生产运营成本。

2.2 经典的案例模式

在骨料生产线生产工艺的具体过程中为了充分保障成品料的品质,某工程采用了由两台锤式破碎机和制砂机组成的三段破碎系统,物料首先进入重型锤式破碎机进行粗碎,粗碎以后的物料再进入整形式锤式破碎机进行进一步的破碎整形,然后再送入制砂机进行细碎、制砂,在这一过程中物料实现了充分的破碎,使物料的粒型得到了优化,砂石料的品质进一步得到了提升。在这一生产过程中要注意,如果物料的含泥量比较多的话,在破碎前要进行相应的预筛分处理,从而有效的提高原料的洁净度,保障砂石料的品质,同时将泥土及时的筛分出去也能避免物料在生产过程中发生堵塞,从而在一定程度上提高了生产效率。

物料经由制砂机细碎、制砂作业之后,需要对其进行相应的筛分作业,从而使砂石料的颗粒级配更加符合的生产要求,在筛分过程中符合粒度要求的送入洗砂机进行洗选、除杂,不符合粒度要求的送入制砂机进行再次破碎。经过洗砂机洗选之后的砂石料即为成品料,至此骨料生产线的整个生产流程得以完成。

2.3 符合国家要求

在骨料生产线的生产过程中由于需要对物料进行水洗、除杂,所以必然会产生一定的废水,所以我们要对废水进行处理,并要注意对砂石料的含水量进行严格的把控,避免由于砂石料含水量过多从而影响了销售。在目前国家大力推荐绿色环保的趋势下,我们也要注意做好生产线的除尘措施,使其符合国家环保的标准,推进骨料生产线的可持续发展。

3 骨料生产线的明天

3.1 讲究因地制宜

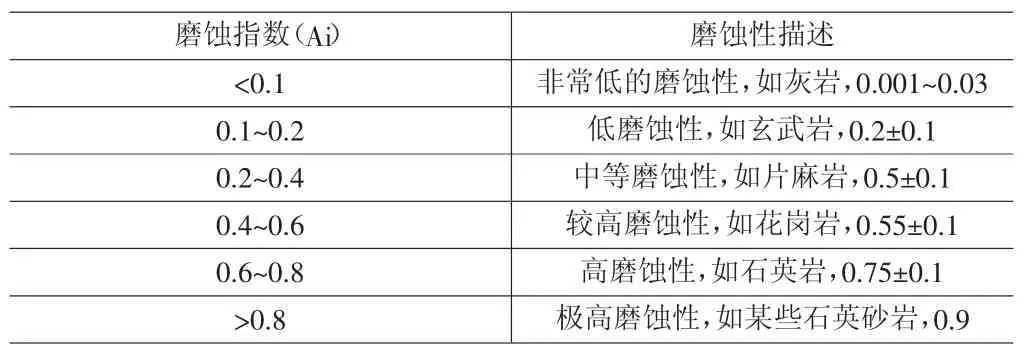

流程计划的设计首先要根据市场情况来确定。砂石处理系统的成败和优劣,能否合理地解决好岩性、工艺流程和设备选型三者之间的关系是决定性的因素。原料岩性分析一般通过实验确定:破碎功指数(物料破碎的难易程度,见表1),磨蚀指数(物料对机件的磨损程度,见表2),含水量及含泥量,根据这几项来选择工艺技巧和开采设备。

表1 破碎功指数

表2 磨蚀指数

要通过以下几个因素来确定工艺流程:

3.1.1 破碎比

破碎机的破碎效果可以通过破碎比来表示,其计算方法为原料粒度除以破碎后产品粒度,也可以表示破碎后原料减少的倍数。因为破碎比是确定破碎段数的主要因素,因此,产品粒度要求越细,破碎段数就越多。如果某一破碎环节不能达到要求,一定会影响后面几个阶段的破碎工作,使系统更容易发生故障,使运行的可靠性降低。

3.1.2 生产规模

砂石骨料加工系统的规模与其经济性密切相关。因为有很多可供选用的设备,所以会有多个方案,通过相互比较,从而确定在适合需求的条件下选择最优经济性方案,以节省资金,减少生产成本,进而提高经济效益。但当加工系统规模较小时,一定要考虑流程的简单化,能用二段破碎的不用三段破碎,尽量用较少的破碎、筛分和输送机组来满足设计要求。

3.1.3 产品的粒形与粒度

产品的粒形是指颗粒的几何形状,粒度是指颗粒的大小。不论是产品的粒形还是粒度,都是衡量产品质量的主要工艺指标。作为混凝土骨料,不仅对粒度有一定的要求,而且还要求粒形为立方体。但不同破碎机生产的产品粒形也是不同的,这不仅与所选破碎机的性能相关,也与所破碎物料的性质有关。对产品粒形要求严格的,一定要选择靠动能破碎的机器,或增加整理工序。

3.2 考虑扩产扩能

虽然总生产规模和生产线数量是根据业主对区域市场情况的预期而设计的,但随着市场的波动,这种期望有时会产生较大的偏差甚至是极大的变化。因此,在过程设计中,我们将充分考虑市场需求的巨大增长,而导致设计生产力欠缺的问题。解决这一问题的思路主要有两个方面:一是建立正常产能和加大产能两种模式;在市场需求稳定条件下使用正常产能;二是在市场需求增加时启动加大产能模式;第二种是:计划储备新生产线建立空间和组合点,一旦市场容量激烈的增加,我们可以快速加多生产线,一方面,及时的应对市场变化,另一方面,与完整的生产线相比,可以节省大约一半的建设成本。

3.3 多方案比较择优

工艺设计的优劣,要通过有力的审评方法进行分类。在大型骨料开采设计中,对两种或两种以上独立设计方案的编制进行了分析,充分考虑了成本的多少、实施难度、易维护性、能耗水平、运行特性、产品性能等方面的问题。综合这些因素选择最合适的设计方案,总产量将达到事半功倍的良好效果。

4 结语

在这个快速发展的新时代,优化骨料的工艺技巧一定结合产地实际情况,根据建材的实际需求,采用合适的开采设备,科学开采。提高骨料生产线自动化程度,打造生产效率高,运行成本低,产量大,收益高的生产线。同时,排料粒度大小可调,破碎率高,节能,成品石子粒度均匀、粒形好,进而满足国家基础设施建设需求。

[1]李云卿.砂石骨料生产线设计中的体会[J].建材世界,2011(6):32~36.

[2]《工业企业设计卫生标准》(GBZ1-2010)[S].

[3]《工业企业总平面设计规范》(GB500187-2012)[S].