混合钻头技术特点及应用

王天宇

(中石化胜利石油工程有限公司钻井工艺研究院,山东东营257000)

1 混合钻头简介

1.1 混合钻头的技术特点及类型

混合钻头由牙轮和PDC刀翼组成,充分结合了2种钻头的优势,PDC切削齿部分能在较低钻压下提供较快的机械钻速,牙轮部分能减轻钻柱振动,从而利于钻穿夹层中的硬岩层段[1]。具有连续的低扭矩特点,能提高夹层地层的耐用性,在硬夹地层和硬地层中更快、更平稳。同时能够配合多种钻具使用,应对井下复杂能力较PDC钻头更强,这在喷漏同层复杂层中不能使用动力工具情况下显现出明显优势。

混合钻头的类型包括2种,即两牙轮两刀翼的较小直径钻头及三牙轮三刀翼的较大直径钻头。

这2种钻头分别基于可靠的四刀翼和六刀翼PDC钻头设计,用截锥牙轮代替了辅助刀翼。因此,井眼中心部位仅由主刀翼上的PDC切削齿切削,而更难钻的井眼外部则由牙轮和固定刀翼上的PDC切削齿共同破碎。牙轮向刀翼的后侧偏置,以便在刀翼的前面留出排屑通道和镶装喷嘴所需要的空间[2]。

1.2 混合钻头的优点

(1)混合钻头同时包含牙轮和刀翼,将PDC钻头和牙轮钻头两者的优势结合起来,牙轮切屑齿形成不连续的齿坑,对岩石产生预破碎,PDC切屑齿通过切屑,将牙轮切屑齿形成的不连续的齿坑联通,从而形成完整的破碎环带,使得混合钻头在硬塑性地层中具有较高的机械钻速。

(2)在不均匀和软硬交错的地层,混合钻头上的牙轮切削齿对岩石产生预破碎,降低了PDC切削齿的切削载荷,牙轮切削齿限制了PDC切削齿的吃入深度,相对于PDC钻头,混合钻头PDC切削齿发生崩片的几率下降,因而混合钻头的使用寿命更长。

(3)滚动牙轮上的切削齿通过减少扭转振动可以改善钻头的动态平衡,而起刮削作用的PDC切削齿则可钻出平滑的井底,从而可以减小钻头回弹现象。与传统的PDC钻头相比,混合钻头的扭转振动减小了50%,粘滑现象只在较低转速情况下发生,而在高转速情况下的钻头回旋也大幅减小,从而使钻头工作更加平稳,避免钻头发生早期破坏[3]。

2 现场应用

在马深1井现场应用了混合钻头,取得了良好的效果。下面介绍其在马深1井的实际应用情况。

马深1井位于四川省通江县新场乡,构造位置为四川盆地川东北通南巴构造带马路背构造高部位。本井实际完钻井深8418m,完钻层位灯影组。本井于2014年6月开钻,2016年1月完钻,钻井周期593d,全井平均机械钻速1.84m/h。

本井是一口预探井,陆相地层岩石致密、硬度大,特别是须家河组发育大段砂泥岩互层,地层可钻性差。茅口组地层发育大段硅质灰岩地层,吴家坪组和灯影组地层硅质含量高,可选用钻头少。对于下部小尺寸井眼,由于钻具长、刚性低,钻压无法有效传递到钻头上,造成机械钻速低[4]。

邻井在自流井组进尺243m,消耗4只牙轮钻头,平均机械钻速为1.76m/h,钻头磨损严重。因此,需优选抗冲击和抗研磨性更好的钻头。为了探索新的提速手段,本井在二开、三开、五开中使用混合钻头钻井技术。

2.1 二开∅444.5mm井眼贝克休斯混合钻头的应用效果分析

如表1所示,马深1井二开在千佛崖至自流井组井段,优选了3只贝克休斯KM633型混合钻头,进尺532.97m,平均机械钻速为2m/h。

入井钻具组合为:∅444.5mm KM633钻头+浮阀+减震器+731×830接头+∅279.4mm钻铤×3根+831×730接头+437mm扶正器+∅241.3mm钻铤×3根+731×630接头+∅203.2mm钻铤×7根+曲性长轴+随钻震击器+631×520接头+旁通阀+∅139.7mm加重钻杆×12根+521×ZY540接头+∅139.7mm钻杆。

钻井参数:钻压160~240kN,转速75r/min,排量57L/s,立压23~24MPa。

表1 马深1井二开∅444.5mm井眼KM633混合钻头使用统计

通过表1可以看出:KM633型混合钻头机械钻速比千佛崖组(1.38m/h)平均机械钻速提高1.45倍,整体表现很好,适应自流井组段地层。

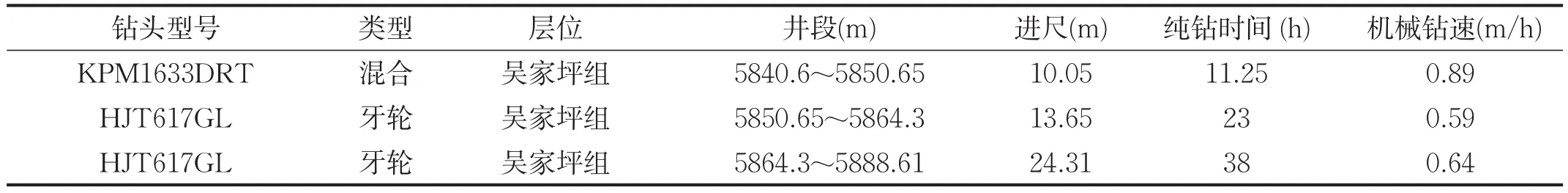

2.2 三开∅311.2mm井眼国产混合钻头的应用效果分析

马深1井三开∅311.2mm井眼使用江汉产KPM1633DRT型混合钻头1只,钻进地层为吴家坪组,岩性为灰色硅质灰岩和灰色泥质灰岩,岩性胶结致密,可钻性较差,进尺10.05m,机械钻速0.89m/h。

入井钻具组合为:∅311.2mmKPM1633DRT混合钻头+浮阀+631×730接头+减震器+∅228.6mm钻铤×2根+731×630接头+∅308mm扶正器+∅203.2mm钻铤×11根+曲性长轴+随钻震击器+631×520接头+∅179mm旁通阀+∅139.7mm加重钻杆×12根+521×ZY540接头+∅139.7mm钻杆。

钻井参数:钻压180kN,转速60r/min,排量43L/s,立压21MPa。

如表2所示,由于地层硅质含量较高,岩性较硬交错,导致钻头复合片受力不均,复合片先期损坏,钻时逐渐变慢,进尺较少,和牙轮钻头进尺相当,机械钻速略有提高。分析为国产混合钻头复合片抗研磨及抗冲击能力不够,复合片先期损坏,后PDC刀翼形成支撑,影响牙轮吃入地层,使得钻头机械钻速随刀翼磨损增大而降低,最后导致混合钻头进尺较少。

表2 三开∅311.2mm井眼同层位混合钻头与常规钻头对比表

2.3 五开∅165.1mm井眼贝克休斯混合钻头的应用效果分析

马深1井五开∅165.1mm井眼使用贝克休斯KM322型混合钻头,钻进地层为灯影组,岩性为灰色白云岩、灰色硅质白云岩互层,岩性软硬变化。由于地层岩性影响,该钻头进尺较少,钻进井段8057.97~8104.55m,进尺46.58m,机械钻速0.94m/h。

入井钻具组合为:∅165.1mmKM322混合钻头+浮阀+∅120.6mm钻铤×1根+∅160mm扶正器+∅120.6mm钻铤×8根+旁通阀+∅88.9mm加重钻杆×17根+311×ZY390接头+∅101.6mm钻杆×473根+ZY391×ZY540接头+∅139.7mm钻杆。

钻井参数:钻压80kN,转速60r/min,排量16.5L/s,立压16MPa。

表3 五开∅165.1mm井眼同层位混合钻头与常规钻头对比表

如表3所示,混合钻头与牙轮钻头、PDC单趟进尺相当,但机械钻速并不理想。

3 结论与建议

(1)牙轮+PDC混合钻头采用混合切削方式,牙轮钻头通过冲击对地层进行预破碎,然后PDC刀翼进行切削,有效地对PDC复合片进行保护。比常规PDC钻头工作稳定,在钻软硬交错地层时都能够获得较高的机械钻速。

(2)混合钻头兼具牙轮和PDC钻头的优势,能够适应千佛崖组、自流井组砂泥岩互层地层的使用要求,机械钻速是普通牙轮钻头的2倍以上;但对研磨性较强的细砂岩、含砾砂岩地层还不能完全适应,PDC复合片抗研磨性还需进一步攻关。

(3)混合钻头在吴家坪组、灯影组含燧石、含硅质比较硬的地层,PDC复合片容易先期损坏,进尺少,机械钻速下降比较明显。

[1]邹德永,于鹏,杨光.硬地层破岩工具最新进展[J].石油机械,2013,41(6):1-5.

[2]王福修.PDC钻头新技术[J].石油工程技术,2011,9(1):42-46.

[3]胡大梁,严焱诚,李群生,郭忠志.混合钻头在元坝须家河组高研磨性地层的应用[J].钻采工艺,2013,36(6):8-12.

[4]陈明,等.马深1井钻井工程设计与施工[J].石油钻探技术,2017,45(4):15-20.