激光切纸机功率控制与效能提升的改善研究

厦门盈趣科技股份有限公司 林春婷 杨连池 王志煌 张国忠 林松华 钟扬贵 林肇健

0 引言

当激光模组以固定能量输出时,电机携带激光模组以不同的速度切割,切割处所接受的激光能量密度将不同。直线运动时,电机速度快,切割处所接受的激光能量密度相对较小;而在转角处,电机速度慢,切割处所接受的激光能量密度相对较大,使物体表面“过度”被加工,产生碳化。通过对电机速度与激光功率进行实时精确匹配,实现激光输出功率与电机速度的同步性,确保切割处所接受的激光能量密度一致,提高加工品质。

激光焦点处的能量密度最大且光斑最小,因此焦点位于纸面时激光效率最高。目前市场上,激光调焦大多采用手动旋钮调节;大功率激光模组所配套的透镜体积和重量需相应增大,机械自动调节困难。

激光在烧灼、切割物体产生的烟雾易附着在激光镜头上造成镜头脏污,导致激光输出能量下降。被脏污阻碍未输出的激光在镜头上转成热能,增加激光模组散热难度。本文在提出激光手动、自动调焦的简易方案上,同时设计了激光镜头脏污检测系统,确保切割处激光能量最大且恒定。保证切割处所受激光能量达到最佳,改进了传统激光切纸机在调焦与镜头脏污检测清洁方面的问题。

1 系统总体设计

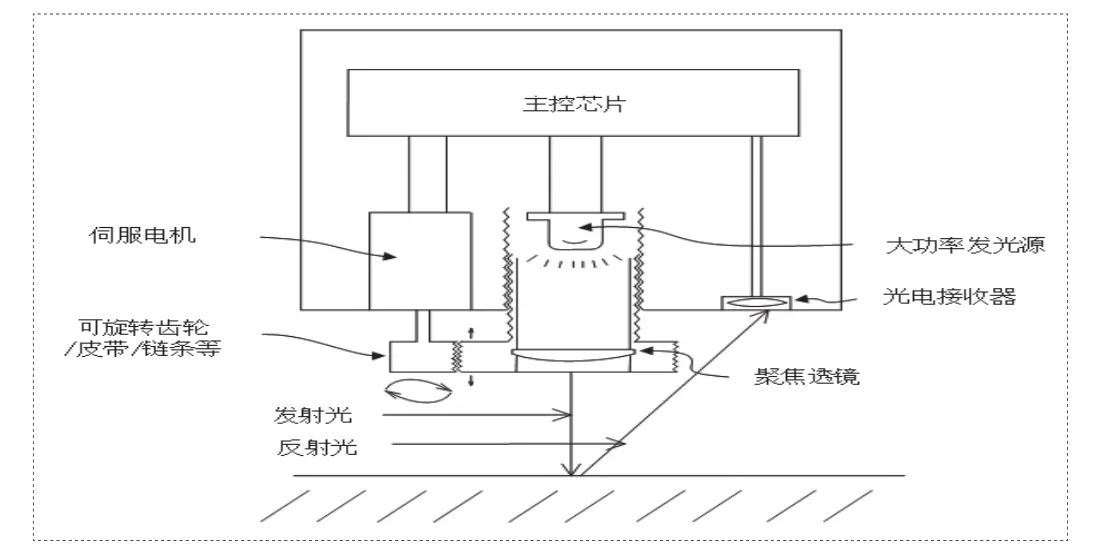

激光切割是以数控加工机床为基础,激光加工为媒介的一种加工方法,和所雕刻材料的表面没有直接接触,待雕刻材料不会受到机械应力的影响。本设计实现在切割过程中精确控制功率的激光切纸机,自动检测激光镜头脏污情况。系统主要包括中央处理模块、电机驱动模块、激光驱动模块、激光调焦模块和激光镜头脏污自动检测模块。激光切纸机的总体框图如图1所示。

图1 总体设计框图

本设计的改进在于,采用算法控制激光驱动模块确保激光能量的均匀性,通过激光调焦模块与激光镜头脏污自动检测模块确保激光能量的有效输出。

2 激光功率与速度同步控制

二维运动控制机构在进行加工作业时,每当需要进行折角、弧线等转弯动作时,均需要先减速运行,经过转弯位置以后再进行加速运动。转弯时的减速对于传统的CNC设备,几乎没有任何影响。只会导致加工时间增长而已。

而在激光切割/雕刻领域,由于激光模组发出的功率基本恒定,当运动轴携带着激光模组以不同的速度加工时,待切割/雕刻的物体表面所承受的激光能量密度将不同。特别是在直角转弯处,运动轴将有一短暂瞬间处于停止状态。此时激光将在此表面停留一短暂时间,而这短暂的停留时间将使物体表面“过度”被加工,直角转弯处将留下碳化点。

为了解决此问题,本设计在电路以及控制程序上做了相应调整。电路上增加了激光功率的PWM调整电路,程序上先获取运动轴的实时速度,再通过经验法来大致确定激光功率和运动轴速度的线性关系系数,将这个关系系数乘上实时速度最终得出控制激光模组的PWM占空比,实际调试可有效的解决转角碳化过度问题。能量密度满足如式(2-1)的关系。

式中:E——能量密度;W——激光能量;S——纸面面积。

其中W满足如式(2-2)的关系,S满足如式(2-3)的关系。

式中:P——激光输出功率;d——激光束直径;t——切割时间。

由于d数值较小,可以得到S的近似关系式(2-4)。

综上可得能量密度的关系式(2-5)

3 激光调焦模块

相比传统的刀片切割,激光作为加工媒介有其高精度低损耗的优势,但在操作过程中需要多一道调试工作:确定激光镜头焦点位置。调节激光镜头组,使得激光焦点落在被加工纸面,从而实现更精细更高效的切割。

图2 斜坡

3.1 手动调焦

采用图2所示的工装。当激光模组以固定高度匀速运行在三角斜坡上方时,斜坡表面的激光能量密度随着斜坡高度变化。不同的焦点高度在相同的电机速度下产生不一样的切割效果,焦点位置恰好位于纸面上的切割效果最好。以此点为中心对称,越远离该点,纸面切割效果越差。通过在三角斜坡上覆盖纸张,根据激光模组功率合理设置电机运行速度,并让激光在斜坡上运行。观察纸张碳化程度,以焦点位置为中心向两端逐渐减弱,即可确定具体焦点的高度。

图3 实验结果

如图3根据实验结果,得出:第一组数据的焦点偏上,第二组数据的焦点偏下,第三组数据的焦点适中。通过该方法可以准确快速地确定焦点位置,提高激光功率的利用。

3.2 自动调焦

通过手动调焦获取多组激光焦点位置与焦点高度的数据,并把焦点位置转化为镜头旋钮的调节刻度,确定焦点高度与旋钮刻度的关系。焦点高度满足如式(3-1)的关系。

式中:h——焦点高度;d——旋钮刻度分度值;a、b、k1——常数。

旋钮刻度满足如式(3-2)的关系。

式中:X——伺服电机转动圈数;K2——常数。

主控芯片预先内置该关系算法,通过光电测距得到纸面与光源的高度,由算法得到旋钮刻度,主控芯片驱动伺服调节旋钮刻度让焦点准确落在纸面。

通过光电探测器进行测距可以采用计时测距方法,计数器在对光信号进行采样得到采样信号时开始计数,当接收到所述光信号对应电信号时,计数器停止计数,从而得到发射至接收之间的时长,根据时长计算得到高度。

或者通过反射光在光电探测器的成像位置进行测距。当激光焦点与纸面的距离发生变化,光电探测器上的反射光斑随之以移动。根据移动距离,运动三角形相似原理进行计算得到高度。如图4为自动调焦框图。

图4 自动调焦框图

4 激光镜头脏污自动检测模块

激光镜头脏污检测模块包括激光发射模块、光电传感器和清洁模块等部分。激光镜头脏污自动检测模块框图如图5所示。

图5 脏污自动检测模块框图

激光发射模块、光电传感器设置于激光模组上,由主控芯片产生包括多个第一电信号的初始信号串,激光发射模块将多个第一电信号转换为多个光信号,并以预设的配置功率进行输出。光电传感器将接收的每个光信号转换为第二电信号,主控芯片根据第二电信号得到检测信号串。通过比对检测信号串和初始信号串,判断激光镜头的脏污情况。

4.1 预设配置功率

激光发射模块的配置功率需要在确保激光镜头清洁无脏污的情况下进行学习。通过控制驱动模块改变激光发射模块的输出功率,当检测信号串和初始信号串的比对结果一致时,主控芯片获取当前输出功率,设置该输出功率为配置功率并进行存储。

在学习过程中,激光发射模块的输出功率可以从最低功率开始往上递增,也可以从最高功率开始往下递减。若激光发射模块的输出功率由最高往下递减,则直到出现脉冲信号丢失,记录出现脉冲信号丢失前后的临界输出功率为配置功率。

4.2 脏污自动检测与清理

通过将检测信号串和初始信号串进行对比,也就是将初始信号串的频率与脉冲数量和检测信号串的频率与脉冲数量进行对比。主控芯片根据初始信号串的频率与脉冲数量和检测信号串的频率与脉冲数量确定丢失脉冲的频率和数量,并根据频率进行分组,将频率相同的丢失脉冲分为一组,以确定出不同频率的丢失脉冲的数量,从而确定出激光镜头的脏污等级。

确定出激光镜头的脏污等级后,主控芯片判断脏污等级是否低于预设的脏污等级,若是,则表示激光镜头符合预设脏污要求,此时激光镜头无需清理;否则表示激光镜头不符合预设脏污要求,此时主控芯片控制脏污清理模块对激光镜头进行清理。

如图6为激光镜头脏污自动检测流程图。

图6 脏污自动检测流程图

5 结语

本设计采用功率较小的半导体激光模组作为切割源,结合手动焦点与自动焦点调节,让功率较小的激光模组达到较高能效。加入了激光功率与速度的同步算法,实现了更加精细的图案切割,有效的降低了切割面碳化程度。同时在激光镜头的脏污检测上利用现有激光镜头作为发射源,巧妙的解决镜头脏污问题。整个系统实现了高质量切割和高可靠性运行的设计目标。

[1]朱云峰,聂红伟.金属激光切割机焦点控制系统的设计[J].工业控制计算机,2016,29(9):50-52.

[2]王江.激光切割机高度跟随及功率控制研究[D].哈尔滨工业大学,17-25.