国产甲醇合成催化剂钝化后再使用探析

李 民

(陕西神木化学工业有限公司,陕西神木 719319)

0 引 言

陕西神木化学工业有限公司 (以下简称神木公司)是以煤为原料的甲醇生产企业,甲醇产能为600kt/a(一期装置200kt/a、二期装置400kt/a)。2套甲醇装置均采用分子筛净化及液体内压缩空分工艺、德士古水煤浆加压气化工艺(共6台气化炉,四开两备)、耐硫变换、NHD及低温甲醇洗脱硫脱碳 (一期装置为NHD脱硫脱碳、二期装置为低温甲醇洗脱硫脱碳)工艺、绝热-管壳外冷复合式甲醇合成 (均采用华东理工大学管壳式合成塔技术)、四塔精馏工艺等工艺技术。简言之,原料煤通过气化、变换、净化、合成、精馏等工序制得工业甲醇。

近10a来,煤制甲醇在国内得到迅猛发展,使用的甲醇合成催化剂主要有国外产品及国产产品2类,国产甲醇合成催化剂主要是以CuO为主体的铜基催化剂,其对甲醇生产的稳定性、能耗及经济效益影响很大。

目前神木公司产能共计600kt/a甲醇装置的甲醇合成反应器为3台 (一期装置1台,二期装置2台并联),使用的是国产C307型甲醇合成催化剂。由于铜基催化剂具有易中毒、粉化、吸潮、风化及耐热性差等缺点,一直以来业内认为使用后的铜基甲醇合成催化剂钝化后不能够再使用。而对于企业来说,撇开甲醇合成催化剂的使用状况不谈,仅更换一炉甲醇合成催化剂的各项费用就在450万元左右 (神木公司3炉甲醇合成催化剂的更换费用在1350万元左右),因此,探析国产铜基甲醇合成催化剂钝化后是否能够再使用十分必要。

1 国产铜基甲醇合成催化剂

众所周知,纯铜对甲醇合成是没有催化活性的,加入氧化锌成为Cu-ZnO双组分催化剂,或者再加入氧化铬、氧化铝成为Cu-Zn-Cr或Cu-Zn-Al三组分催化剂,才具有较好的活性。甲醇合成催化剂一般均采用铜基催化剂,其活性组分主要是铜。研究表明,其活性中心在Cu-CuO的界面上,纯CuO只有非常低的活性,且CuO本身会很快被还原成金属铜,并迅速结晶而失去反应活性,如果没有其他助剂,铜基催化剂热稳定性差,很容易发生硫、氯中毒,使用寿命短。因此,工业制备过程中都会加入相应的助剂,以提高其活性和抗毒性。

1.1 C307型甲醇合成催化剂的物化性质

铜基催化剂根据加入的助剂不同,可分为Cu-Zn-Al系、Cu-Zn-Cr系和其他系列。C307型甲醇合成催化剂属于Cu-Zn-Al系,主要由铜、锌、铝的氧化物组成,为具有金属光泽的黑色圆柱体 (端面为球面),主要物理参数如下:外形尺寸φ5mm×(4~6)mm,堆密度 (1.15±0.10)kg/L,比表面积 (110±10)m2/g,径向抗压碎力≥205N/cm。

C307型甲醇合成催化剂产品符合 《甲醇合成催化剂》 (HG/T4107—2009)行业标准,在标准规定的检测条件下,初活性 (甲醇时空产率)≥1.30g/(mL·h)、耐热活性 (甲醇时空产率)≥1.00g/(mL·h)。

C307型甲醇合成催化剂的工业使用条件:温度190~300℃,最佳温度205~265℃;压力3.0~15.0MPa;空速4000~20000h-1。

1.2 铜基甲醇合成催化剂的还原

铜基甲醇合成催化剂的主要活性组分——铜是以CuO形式存在的,但CuO没有活性,使用前必须进行还原,即将没有活性的CuO还原为有活性的铜或Cu2O。研究表明,在正常的还原条件下,铜基催化剂中只有CuO能被还原,而锌和铝的氧化物不能被还原;同时,还原是分层进行的,即对于催化剂床层而言是顺气流方向逐层还原的,对于催化剂颗粒而言是由表及里逐步还原的。催化剂还原通常使用的还原气是H2,稀释气为N2,即在N2中添加1%左右的H2对催化剂进行还原;当然,也可以使用其他还原气,如CO或合成气;稀释气也可以是其他气体,如CH4或天然气。

1.3 铜基甲醇合成催化剂的钝化

铜基甲醇合成催化剂在使用末期需卸出时,或停车时间较长需对甲醇合成塔内部进行检修时,催化剂需经过钝化。甲醇合成塔内的铜基催化剂在投运前已将其中的CuO还原为金属原子态铜,卸出催化剂时,由于空气中的氧与催化剂充分接触,可在短时间内迅速渗透到催化剂的内表面并产生大量的反应热,以致局部温升过高或温差猛增,由于膨胀压力,将造成合成塔内件中某些零部件变形乃至拉裂,因此甲醇合成催化剂在卸出前或检修合成塔时需进行钝化操作。

甲醇合成催化剂的钝化一般是在将其卸出之前,在纯N2中通入少量有控制的O2对催化剂进行缓慢氧化,以便在催化剂的外表形成氧化覆盖膜,该氧化膜可阻隔O2与金属原子态铜进一步反应,从而可防止大量反应热放出使局部温升过高或温差过大,导致倾卸铜基催化剂时对催化剂筐造成损坏,达到保护合成塔内件的目的。

2 铜基甲醇合成催化剂钝化后失活分析

2.1 铜基催化剂钝化后失活机理

铜基催化剂还原过程主要发生CuO的还原反应 (CuO+H2= ==Cu+H2O+86.7kJ/mol)。首次经过还原的催化剂为多孔结构,孔径均匀,具有比较大的比表面积,能够展现较高的活性与选择性。

铜基催化剂钝化过程主要发生铜的氧化反应(2Cu+O2= ==2CuO+156.8kJ/mol)。由于氧化过程放热量较大,催化剂晶体颗粒逐渐增大,最终堵塞孔道,虽然催化剂在钝化过程中没有全部氧化,但是由于孔道阻塞,无法完成物质交换,因此催化剂会完全失活。由于铜基催化剂晶体颗粒增大以后无法逆转,钝化后的催化剂即使再次还原,阻塞的孔道也无法重生,加之还原过程仍为放热反应,催化剂晶体颗粒还有继续增大的可能,因此再次还原的催化剂活性也所剩无几。另外,钝化过程中铜基催化剂原有的骨架结构也会遭到破坏,其强度下降,会导致床层阻力降上升。

2.2 铜基催化剂钝化后失活案例

2.2.1 A厂铜基催化剂钝化后样品分析结果

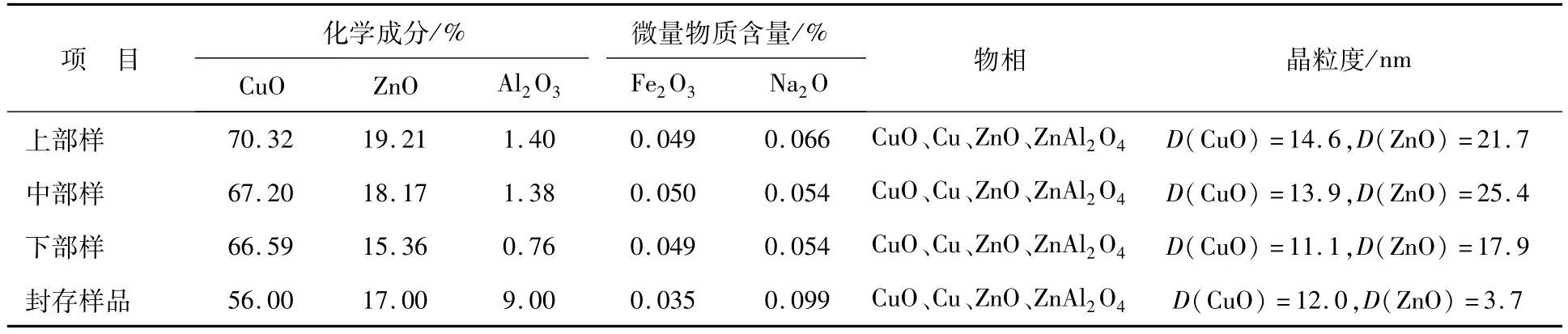

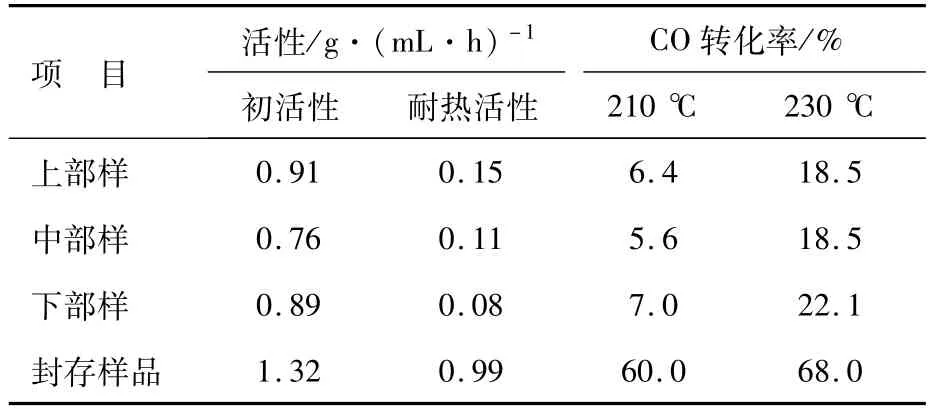

A厂铜基催化剂钝化后样品及封存样的物理性能分析结果见表1,钝化后催化剂与封存样的化学成分、微量物质含量、晶粒度分析结果见表2,钝化催化剂再还原后的活性、CO转化率测定结果见表3。

表1 A厂钝化后催化剂及封存样的物理性能分析结果

表2 钝化后催化剂与封存样的化学成分、微量物质含量、晶粒度分析结果

表3 钝化催化剂还原后活性及CO转化率测定结果

由表1~表3可以看出:钝化后催化剂的比表面积大幅下降;上中部催化剂平均孔径增大较明显,孔径>10nm的占比大幅增高;钝化催化剂再还原后的活性与封存样品相比大幅下降,CO转化率也大幅降低。

2.2.2 B厂铜基催化剂钝化后样品分析结果

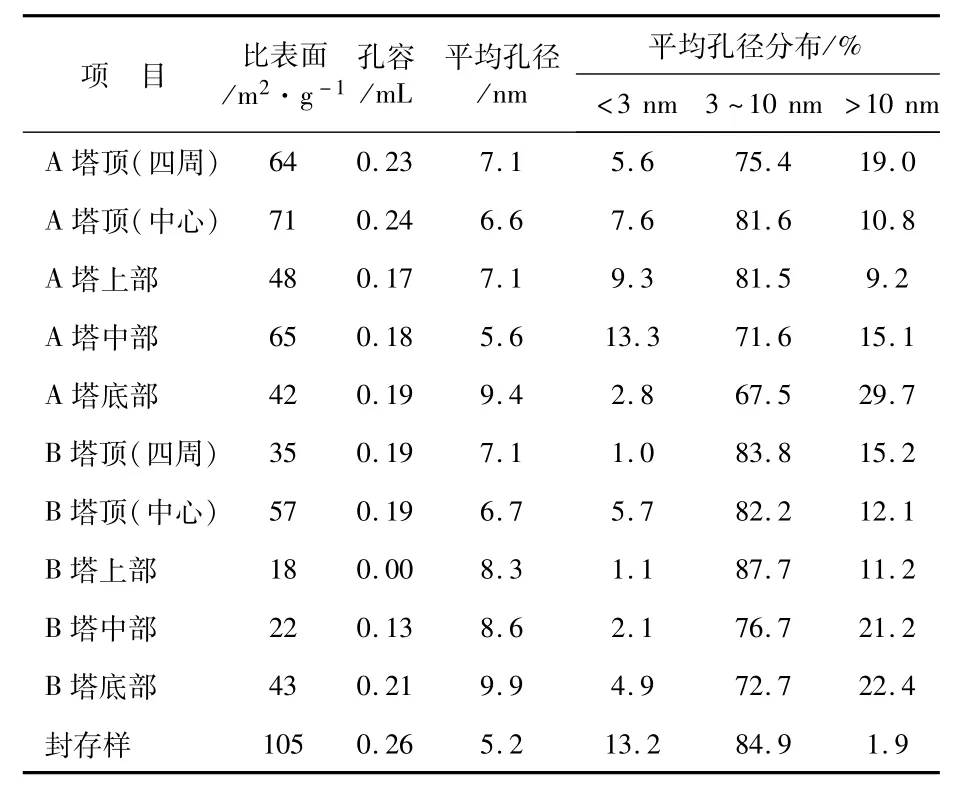

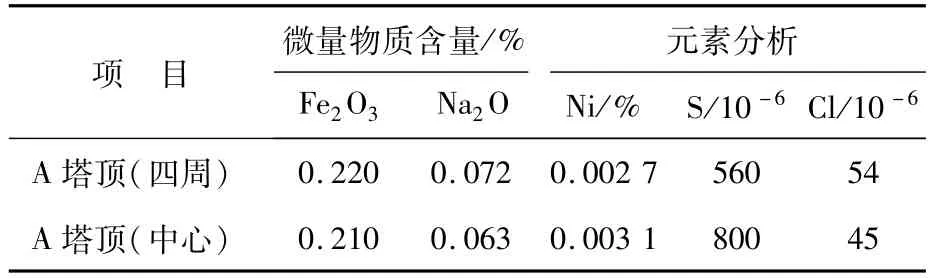

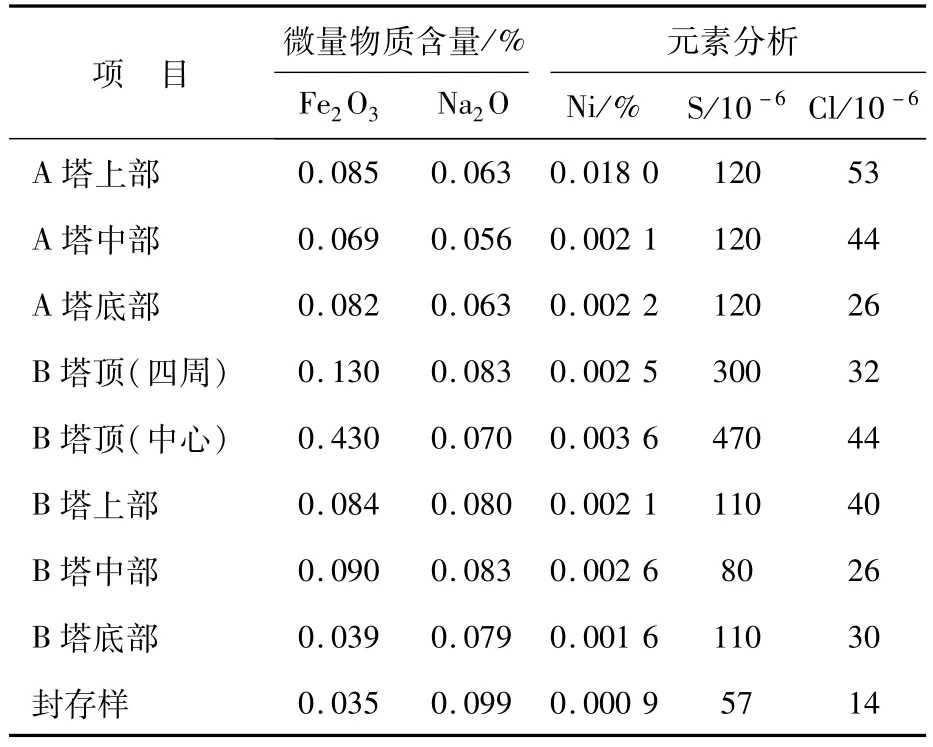

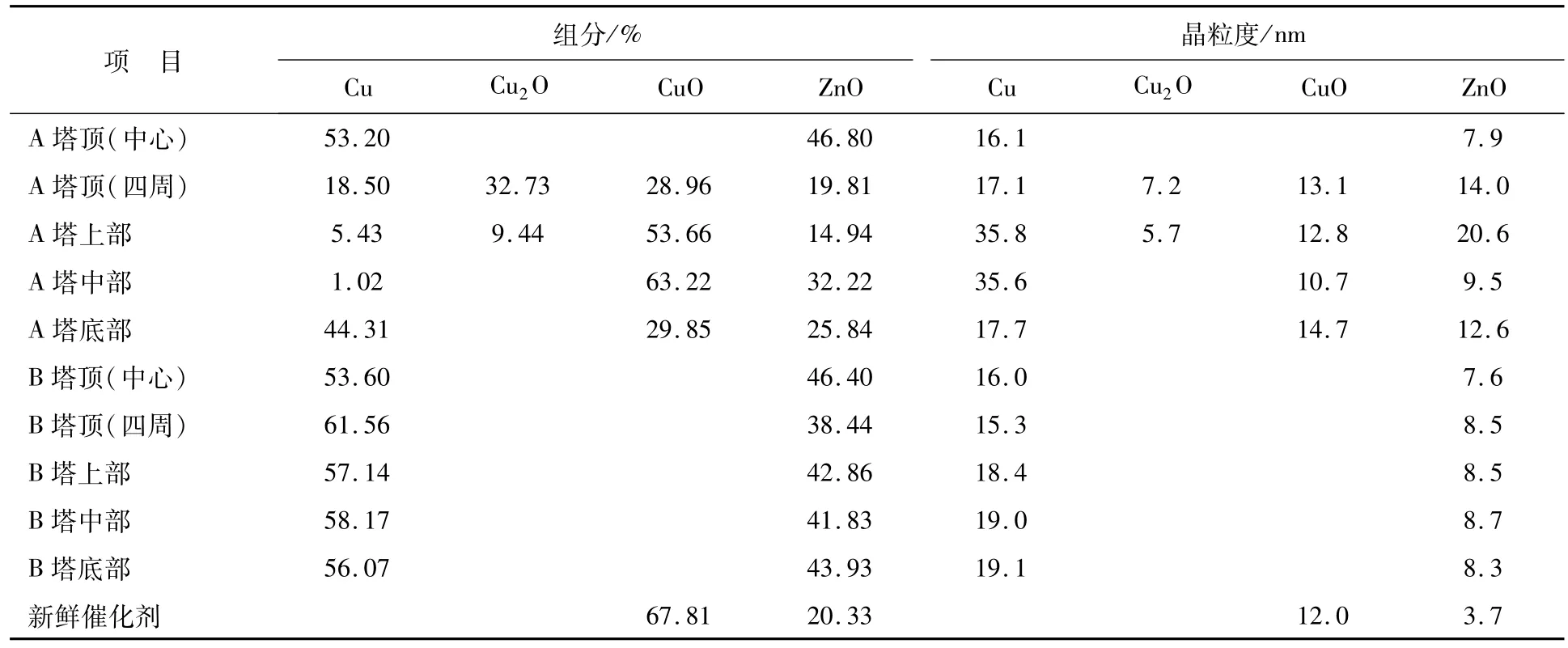

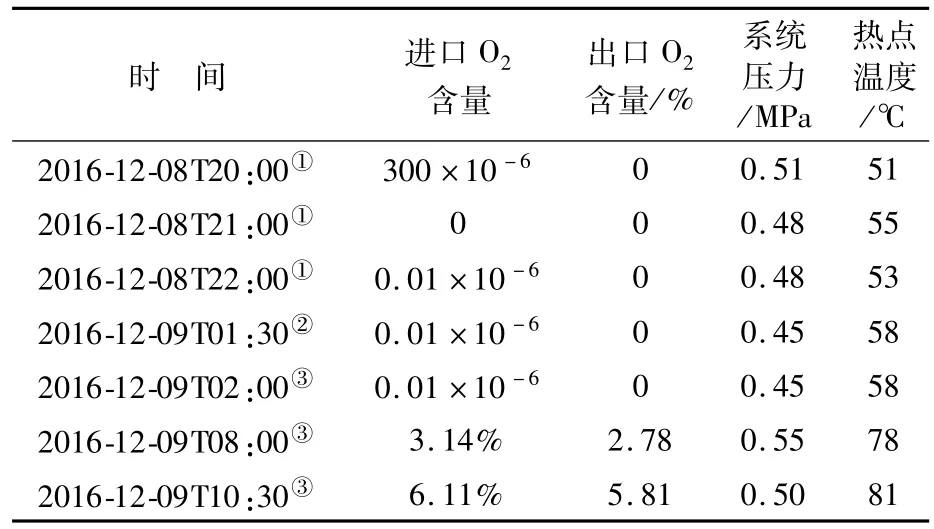

B厂铜基催化剂钝化后样品及封存样的物理性能分析结果见表4,钝化后催化剂及封存样的微量物质、元素分析结果见表5,钝化后催化剂与新鲜催化剂的主要组分及晶粒度对比见表6。

表4 B厂钝化后催化剂及封存样的物理性能分析结果

表5 钝化后催化剂与封存样的微量物质、元素分析结果

续表5

由表4~表6对比可以看出:与封存样品相比,钝化后催化剂的比表面积大幅下降,而危害性元素——铁、钠、镍、硫、氯大量存在,其组分及晶粒度也发生了明显变化。

2.2.3 钝化后催化剂样品分析结果总结

(1)钝化后的催化剂比表面积大幅下降,只有原始催化剂的50%。

(2)钝化后的催化剂耐热活性大幅下降,只有初始活性的15%。

(3)钝化后的催化剂CO单程转化率大幅下降,只有原始催化剂的1/3。

据以上数据分析判断,钝化对铜基甲醇合成催化剂各项性能造成不可逆的严重破坏,样品几乎无活性,无法再次使用。

3 神木公司国产铜基甲醇合成催化剂钝化后再使用案例

神木公司400kt/a煤制甲醇装置的甲醇合成催化剂于2014年10月更换完毕,共计装填72 m3,约92.45t,于2014年11月11日升温还原结束后投入使用。截至2016年12月6日,累计运行673.62d,累计生产精甲醇934.22kt,吨催化剂出力为10105.14t,达到厂家提供吨催化剂出力指标9000t的112.28%。于是,公司计划对甲醇合成催化剂进行钝化处理,以便更换新催化剂。但甲醇合成催化剂钝化后 (未卸出),由于新甲醇合成催化剂未能按期到货,生产任务紧迫,公司决定对钝化后的甲醇合成催化剂重新升温还原使用,具体情况如下。

表6 钝化后催化剂与新鲜催化剂的主要组分及晶粒度对比

3.1 催化剂钝化情况

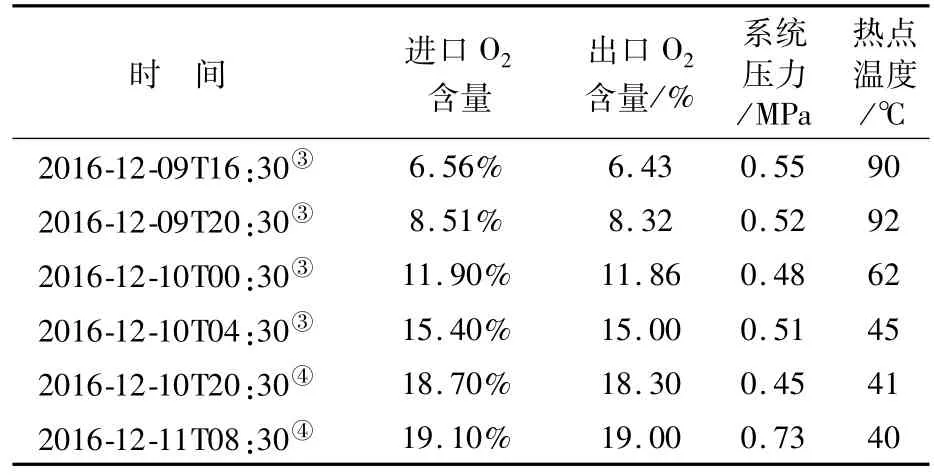

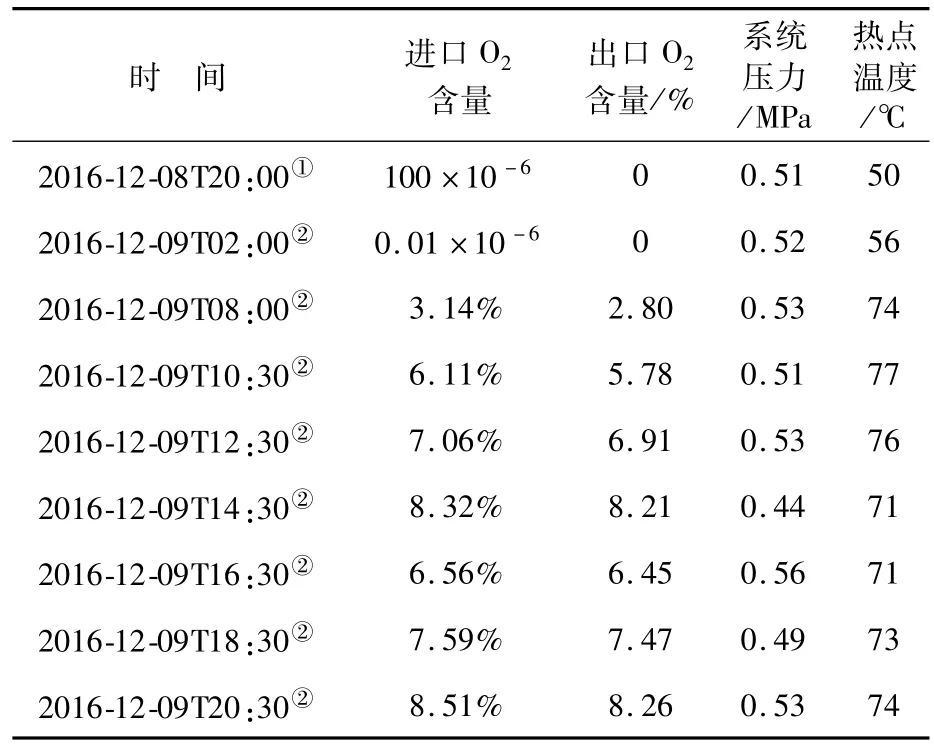

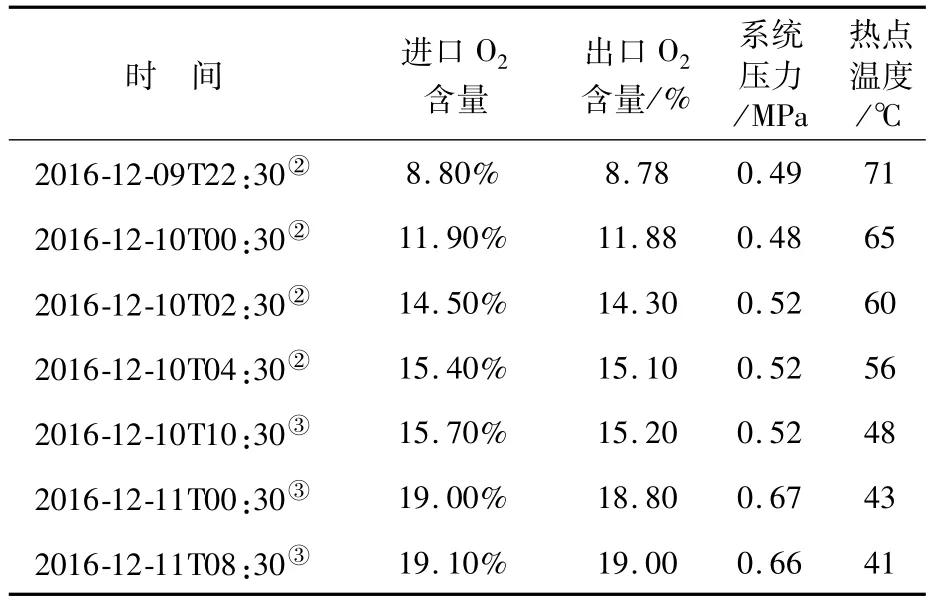

2016年12月5日,按照神木公司的统一安排,400kt/a甲醇合成系统计划停车,17:00系统减负荷,合成水冷器除蜡;6日03:00,合成系统切气停车,合成塔循环降温、泄压;6日08:00,导通新鲜气进口DN150氮气盲板,合成系统进行氮气置换;8日08:00,合成系统氮气置换合格,合成系统与火炬进行隔离;8日17:00,系统隔离完毕;8日20:00,合成催化剂加空气钝化;11日08:00,合成塔进、出口O2浓度基本一致且大于18%,催化剂钝化结束,进行氮气置换;11日14:00,氮气置换合格,催化剂床层充氮气保压。合成反应器 (RⅡ2001A/RⅡ2001B)催化剂钝化数据见表7、表8。

表7 RⅡ2001A催化剂钝化数据表

续表7

表8 RⅡ2001B催化剂钝化数据表

续表8

3.2 甲醇合成催化剂重新还原情况

2017年1月14日15:00,合成气压缩机启动;14日16:00,合成气压缩机运行正常,甲醇合成催化剂升温;15日22:00,催化剂温度升至170℃并恒温;15日23:52,催化剂加氢还原;18日08:00,合成塔进、出口H2浓度一致,基本上再无出水量,据催化剂还原终点判定依据,视为催化剂还原结束,累计出水量为4234.95 kg(本炉催化剂第1次还原时出水超过11t)。2017年1月18日20:00,净化气分析合格,合成系统接气开车,运行正常。

3.3 甲醇合成系统运行情况

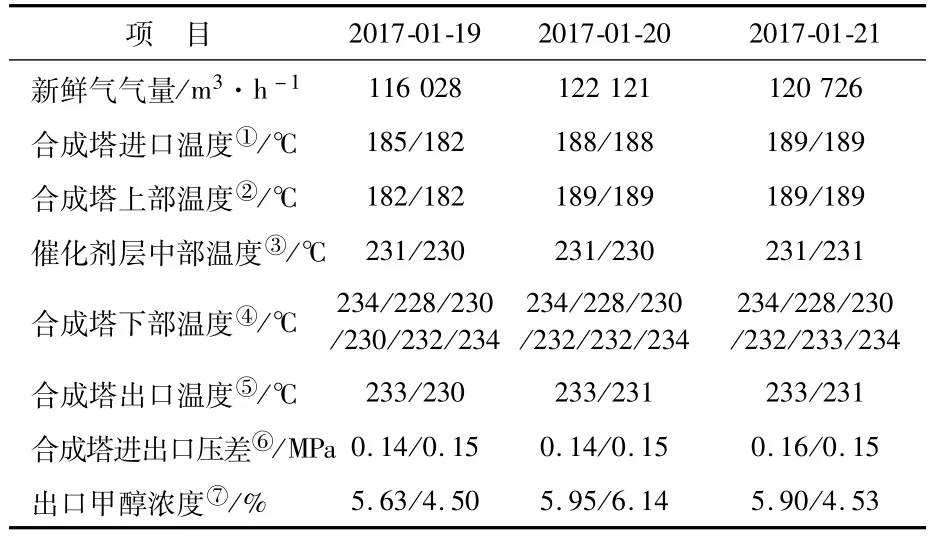

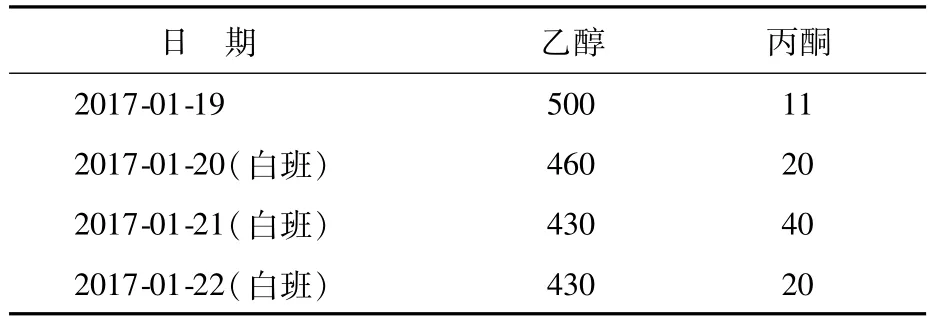

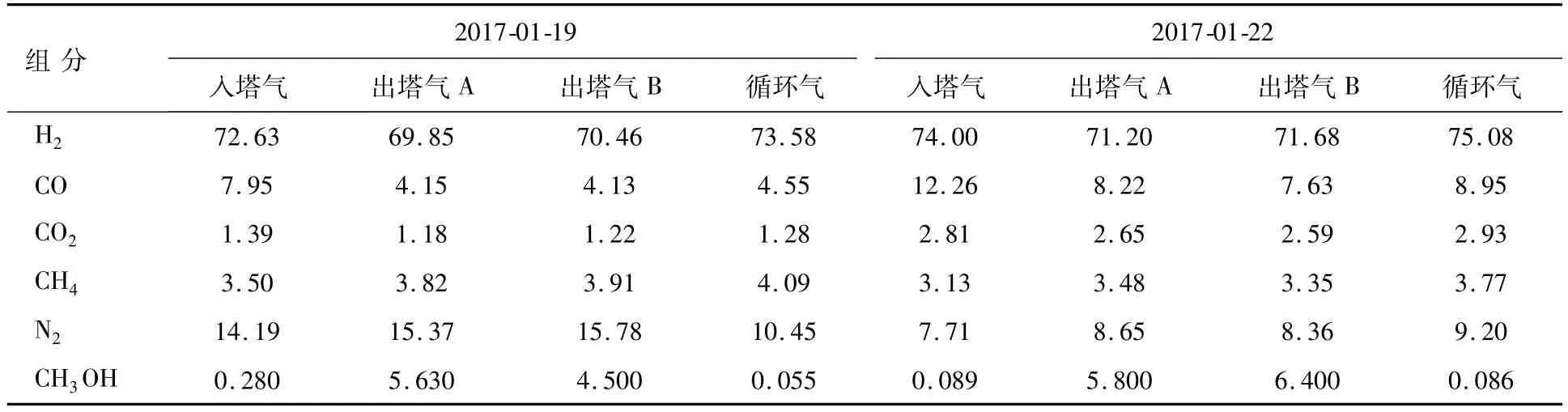

钝化催化剂重新还原后投运,甲醇合成系统运行数据见表9,甲醇合成系统粗甲醇中的乙醇、丙酮含量见表10,甲醇合成塔入塔气、出塔气及循环气组分分析数据见表11。

表9 催化剂重新还原后甲醇合成系统运行数据

表10 合成系统粗甲醇中的乙醇、丙酮含量 10-6

表11 甲醇合成塔入塔气、出塔气及循环气组分分析数据 %

3.4 甲醇合成催化剂钝化后再使用情况总结

(1)本次甲醇合成催化剂钝化时温度较低,可能会导致催化剂钝化不彻底,重新还原时出水较少也可验证这一点。

(2)甲醇合成催化剂热点温度由中部下移至底部。

(3)合成塔进出口压差在系统压力相同的情况下较之前上涨0.02MPa;甲醇合成系统压力在4.90MPa左右时合成塔压差最高达0.16MPa。

(4)合成塔出塔气中甲醇含量平均为5.46%,CO单程转化率为38%~44.63%。

(5)甲醇产量约1380t/d,合成气压缩机负荷稳定,负荷未增加;循环气量为700000~780000m3/h,较之前无明显变化。

(6)粗甲醇中乙醇含量上升,其他副反应情况因种种原因无法进行分析。

据以上分析结果,结合甲醇合成系统的实际运行情况,最终我们给出的综合评价为:本炉甲醇合成催化剂钝化后再使用,总体上活性未受到明显影响,系统负荷变化不大,但从绝热层温度及入塔气温度来看,绝热层催化剂活性受到一定影响,CO单程转化率有所降低;合成副反应有所增加,表现为粗甲醇中乙醇、丙酮等含量上升。

本次重新还原后的催化剂持续使用6个月后予以更换,吨催化剂多产甲醇3000t,由于该炉催化剂更换前各项技术参数良好,估计本炉催化剂再使用半年以上没有问题。

4 结束语

国产铜基甲醇合成催化剂按照行业共识及催化剂厂家的技术服务要求,运行期间不能钝化,因为钝化即失活。但神木公司的实际运行案例表明,国产铜基甲醇合成催化剂达到使用寿命周期后,即使钝化处理后再重新还原,还是可以使用较长一段时间,且甲醇合成系统运行状况良好。

当然了,由于钝化前神木公司工艺气工艺参数控制良好,甲醇合成催化剂运行数据也比较好,且钝化后的甲醇合成催化剂尚未卸出 (原计划更换新催化剂),可能在很大程度上保持了催化剂床层状态较为良好,加之可能还与甲醇合成催化剂钝化不彻底等有一定的关系,因此本甲醇合成催化剂钝化后再使用案例不一定具有普遍意义,即不是所有国产铜基甲醇合成催化剂重新还原后均可再使用。但是,鉴于大型煤制甲醇装置更换一炉甲醇合成催化剂成本高昂,若到甲醇合成催化剂设计使用寿命后系统运行状态尚可,或为了与系统大修等生产计划顺利衔接,国产铜基甲醇合成催化剂钝化后能否再使用的问题仍值得业内进一步深入研究和探讨,或可助力甲醇生产企业的降本增效。

[1]宋维瑞,肖任坚,房鼎业.甲醇工学 [M].北京:化学工业出版社,1991:186-190.

——神木大剧院