基于AMESim的摩擦性能试验台闭环力控制系统研究

王公涛,王野牧

(沈阳工业大学 机械工程学院,沈阳 110870)

0 引言

摩擦性能试验台是测量液压离合器以及离合器摩擦片性能的试验台,其中液压控制系统是试验台完成功能的关键部分,控制其动作,实现离合器的制动。而关键部分的设计要求是额定加载力为6 t,控制精度在1.0%。

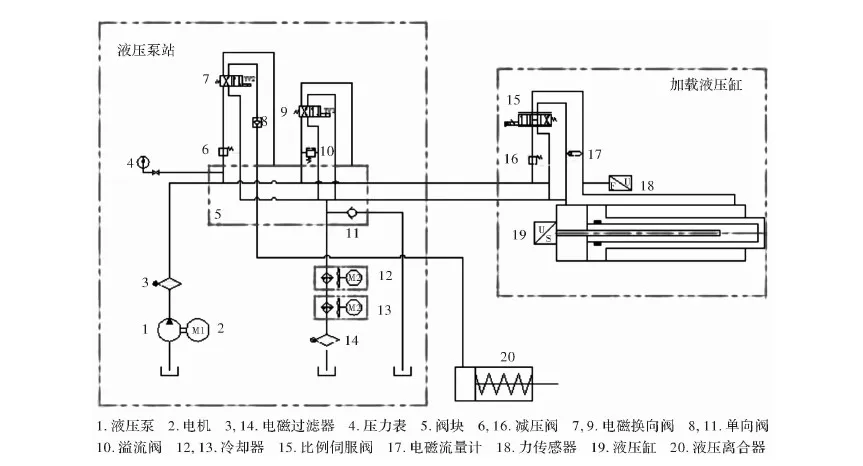

1 试验台液压系统工作原理

图1是摩擦性能试验台液压控制系统原理图。采用输出压力较高的定量轴向柱塞泵,液压油经过液压泵加压后,一路经过电磁换向阀控制离合器,另一路经过比例伺服阀控制液压缸,液压缸内有内置传感器可以保证传感器测量的准确性。液压缸试验台中的液压离合器是通过电磁换向阀7控制,液压缸由比例伺服阀15,力传感器18等构成闭环力控制系统。减压阀是为了使得压力平稳,减小振动;溢流阀10为安全阀。图中两个冷却器为耐高温的风式冷却器,串联使用,为了降低液压油回油箱的温度。

2 液压控制系统AMESim建模与仿真

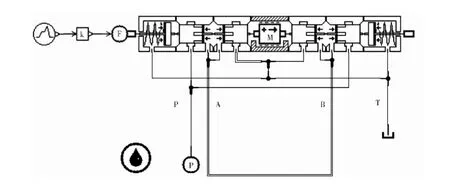

2.1 比例伺服阀的仿真模型

比例伺服阀的各项指标会直接影响系统压力控制的控制精度、响应时间和稳定性,为了更好地对液压系统进行建模与仿真,需对比例伺服阀进行建模与仿真,使其更接近与实际所选用产品的参数值。运用AMESim软件建立比例伺服阀的仿真模型,如图2所示。然后对此模型进行动静态仿真,使其与真实的伺服阀的技术指标相符,最后得到比例伺服阀的模型设置参数,如表1所示。

图1 摩擦性能试验台液压控制系统原理图

图2 伺服比例阀的仿真模型

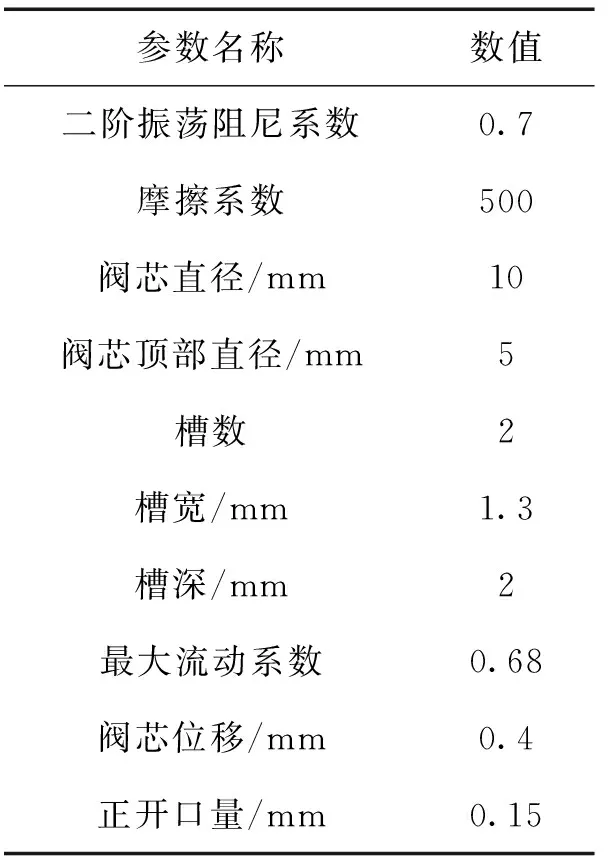

参数名称数值二阶振荡阻尼系数0.7摩擦系数500阀芯直径/mm 10阀芯顶部直径/mm 5槽数2槽宽/mm1.3槽深/mm 2最大流动系数0.68阀芯位移/mm0.4正开口量/mm0.15

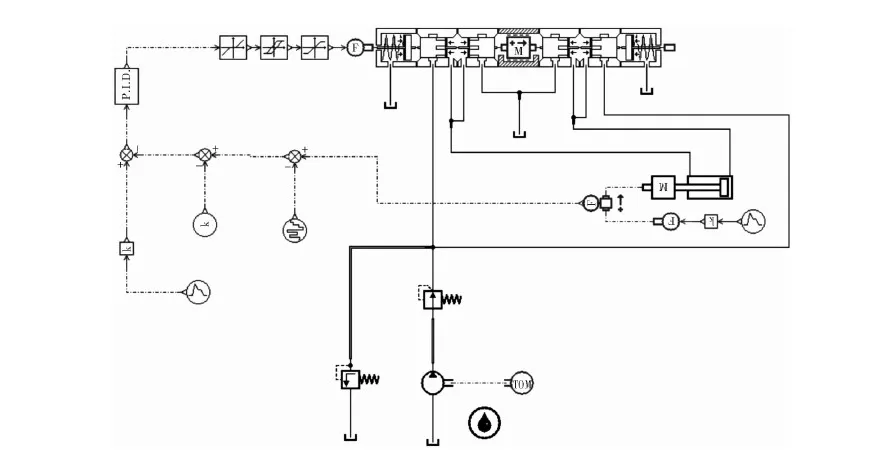

2.2 建立控制系统仿真模型

控制系统的仿真模型如图3所示,由指令信号、放大器、比例伺服阀、力传感器构成的闭环控制系统,控制液压缸活塞缸的输出。另外在力传感器上加上干扰信号,在比例伺服阀上加死区和滞环参数,形成一个完整地闭环系统。

2.3 控制系统的的特性分析

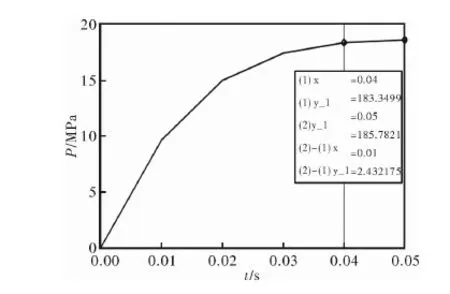

实验台的主要控制参数是加载力,通过加载力控制液压缸的压力。如图4所示,是加载额定力6 t时,伺服油缸的压力曲线图,但是技术所要求的压力在20 MPa,由图中可以看出,系统没有达到要求,并且控制精度也没有达到标准。

图3 系统仿真模型

图4 未加PID位移曲线

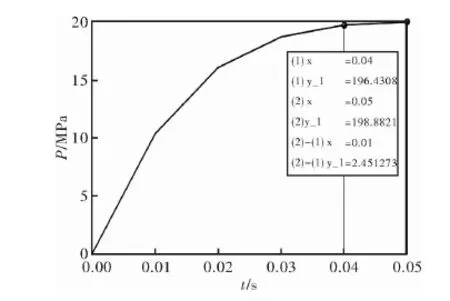

为了消除误差,增加PID校正环节,经过多次调整参数之后,将PID的参数设置为P=6,I=248,D=0.28,得到仿真曲线如图5所示。活塞杆的压力达到20 MPa,并且达到控制系统的要求。

图5 加入PID校正环节压力曲线

3 结束语

(1)仿真结果显示此液压控制系统的原理方案是可行的,能够满足设备的技术要求;(2)采用比例伺服阀对其液压缸进行控制并建立数学模型然后对其系统进行总体的控制的思路是可行的;(3)仿真采用PID进行校正,使得液压缸在满足力闭环控制系统的情况下,满足系统要求,提高了力控制的准确性。

[1] 王云峰,刘丞博,王公涛,等. 全自动液压控制给料设备[J].煤矿机械,2017(02).

[2] 王野牧,孟照成. 液压运动控制试验台垂直力控制系统研究[J].机床与液压,2016(01).

[3] 卢江辉.0.6 MN自由锻液压机阀控缸力闭环控制 特性研究[D].秦皇岛:燕山大学,2015.

[4] 郑富乐.液压伺服比例试验台加载力系统研究[D].沈阳:沈阳工业大学,2012

[5] 周士昌.液压系统设计[M].北京:机械工业出版社,2004.

[6] 徐瑞银.液压传动技术[M]. 济南:山东科技技术出版社,2009.

[7] 付永林,祁晓野. AMESim系统建模与仿真:从入门到精通[M].北京:北京航空航天大学出版社,2006.

[8] 梁全,谢基晨,聂利卫. 液压系统AMESim计算机仿真进阶教程[M].北京:机械工业出版社.