透水混凝土力学与透水性能研究

王治山,张志鹏

(1.中交一航局第二工程有限公司,青岛 266071;2.湖北工业大学材料与化学工程学院 ,武汉 430068)

透水混凝土又称多孔混凝土,是由粗集料、水泥基胶结料经拌合形成的具有连续孔结构的混凝土,故具有透气、透水和质量轻等特点。最初由欧美、日本等一些发达国家开始研究并将其应用于广场、步行街、道路两侧和中央隔离带、公园道路以及停车场等[1]。与采用普通混凝土铺装的路面相比具有明显的绿色环保性能。

为了体现环保节能和可持续发展,在北京2008年奥运场馆部分停车场、上海2010年世博会各主题公园、青岛2014世界园艺博览会园区内的人行道以及崂山路、劲松九路、劲松七路等市政项目上也大量使用了透水混凝土,并达到了良好的效果。

1 试 验

1.1 原材料

水泥:山东山铝水泥有限公司生产的PO 42.5R级水泥,密度3 150 kg/m3;硅灰:山东建科院提供;高效掺合料:山东建科院生产的NC-H型高效掺合料;碎石:5~10 mm玄武岩碎石,紧密密度1 540 kg/m3,表观密度2 620 kg/m3;砂:威海乳山河砂,细度模数2.6,含泥量1.8%,堆积密度1 510 kg/m3,级配区属Ⅱ区;减水剂:山东宏仁生产的脂肪族系高效减水剂,减水率22%。

1.2 方法

1.2.1 试件的成型

采用GB/T 50081—2002《普通混凝土力学性能试验方法标准》中的振实台振实法,将拌合物一次性装入试模,并使拌合物高出试模,振实20 s,再用抹刀抹平,并用合适的颗粒填入凹陷部分。

1.2.2 表观孔隙率测试方法

用标准立方体抗压试件,通过测定试件完全浸泡在水中的质量m1与烘干后质量m2以及试件的实测体积,采用以下公式计算试件的连续孔隙率P

式中,m1为试件完全浸泡在水中的质量,kg;m2为试件烘干后质量,kg ;V为试件实测体积,m3。

1.2.3 透水系数的测定

依据CJJ/T 135—2009《透水水泥混凝土路面技术规程》中关于透水系数的测定并参照JC/T945—2005 透水砖的透水系数的测试方法,制作了一套简易的Darcy渗透试验装置。制作φ100 mm×50 mm试件,通过测定一定时间内透过试件的水的体积测定透水系数。

透水系数应按下式计算

式中,kT为水温为T℃时试样的透水系数(mm/s);Q为时间t秒内渗出的水量(mm3);L为试样的厚度(mm);A为试样的上表面积(mm2);H为水位差(mm);t为时间(s)。

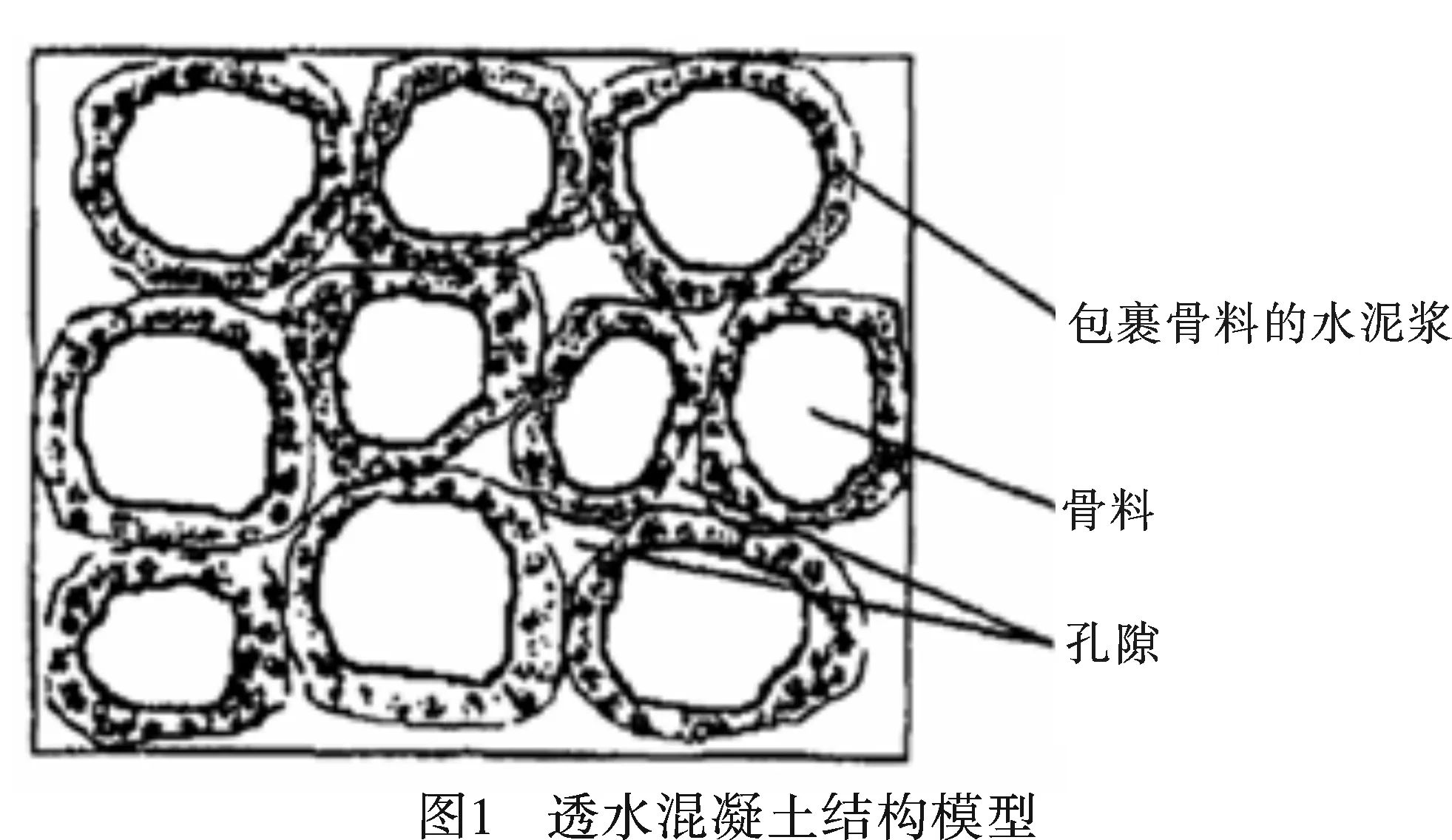

1.3 试验路线

由于透水混凝土是采用单级配集料作为骨架,水泥浆体包裹在粗集料颗粒的表面,作为集料间的胶结层,形成一种类蜂窝状的骨架-孔隙结构的多孔混凝土材料,如图1所示,内部含有较多的孔隙,且多为肉眼可见的大孔,透水性良好;透水混凝土的强度则主要由包裹在集料表面的硬化的水泥浆体将集料粘接以及存在在集料之间的钳挤、机械咬合的作用而形成[2]。因此,一方面与普通混凝土相比,其强度的变化规律有明显的不同;另一方面由于特殊的施工工艺要求,其工作性也不能用传统的坍落度、保水性等来表征。

论文主要对强度、孔隙率、透水系数等性能指标的影响因素及其相互关系进行探讨。

2 结果与分析

2.1 抗压强度的影响因素分析

试验主要从水胶比(W/C)、硅灰以及高效掺合料的掺量、龄期等几个方面来探讨透水混凝土的强度变化规律,具体配合比见表1。

表1 试验配合比

不同水胶比下透水混凝土强度的变化趋势试验结果见图2。

由图2可见,透水混凝土的7 d强度与28 d强度的增长趋势基本一致,在水胶比小于0.30时,随着水胶比的增加,透水混凝土的7 d、28 d均呈现增长趋势,当水胶比超过0.30时,随着水胶比的增加7 d、28 d强度又分别呈现了下降的趋势,整体呈现出抛物线式的变化趋势。

这是因为:透水混凝土的破坏过程与裂缝的发展有密不可分的关系[3],裂缝的发展与普通混凝土的裂缝发展有一定的差别,普通混凝土可以看作是“破裂”,而透水混凝土则是“破碎”,因为普通混凝土试件破坏后存在很多的破裂面,破坏物多是片状结构,而透水混凝土破坏后的破坏物成松散颗粒状[2]。所以,透水混凝土的强度主要取决于集料之间接触点的粘结力,要提高其强度就是增加接触的数量与接触面积并提高粘结强度。

水胶比过小时,拌合物的浆体过于干燥,包裹在集料表面的浆体不均匀,且疏松,接触点的粘结力较小,强度变低;水胶比过大时,虽然浆体均匀,结构也变得致密,但是随着胶凝材料水化反应的进行,不断有水分经毛细管道散失,增加了体系中的连续孔结构的数量,降低了体系的整体强度。

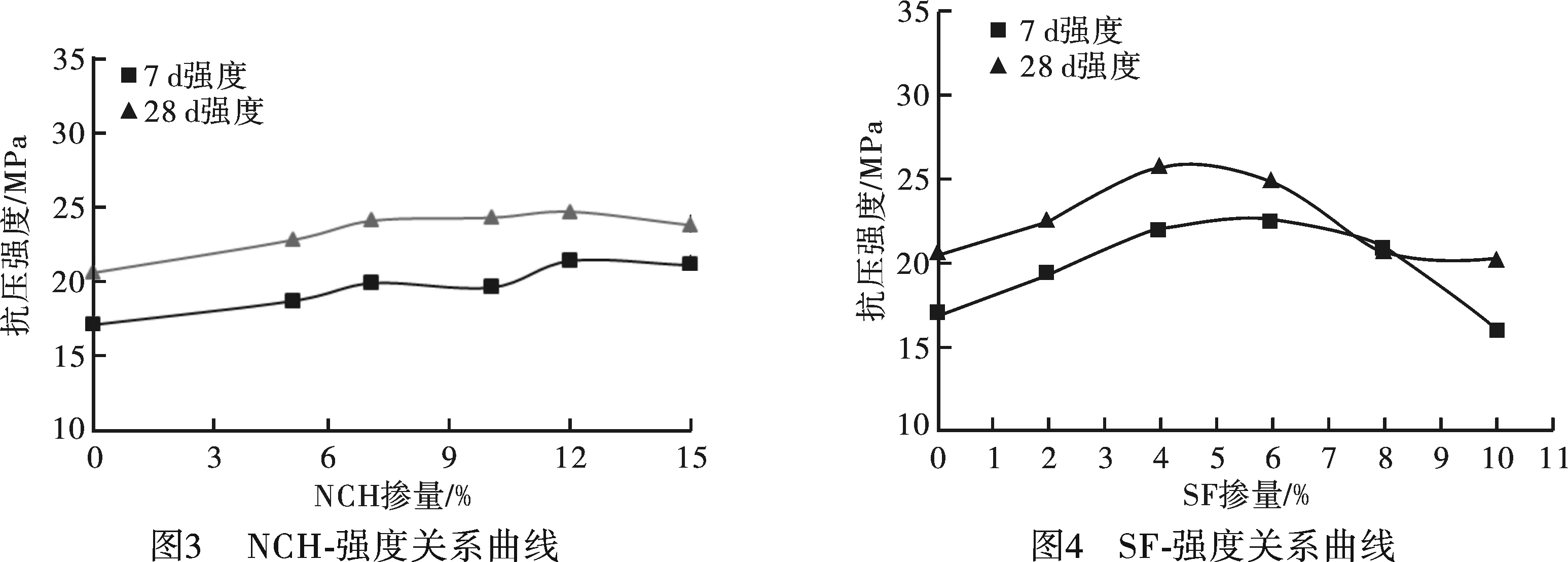

由图3、图4可知,在掺加高效掺合料与硅灰后,透水混凝土的强度均出现了先增加后降低的趋势,同水胶比的影响类似。掺加高效掺合料的透水混凝土28 d抗压强度增幅达20%,掺加硅灰后28 d强度增幅达到25%。这是因为掺加两种掺合料后,水泥浆体的界面结构得到改善,密实度得到提高,粘结骨料的浆体强度提高,从而提高了混凝土的强度。

然而由于两者尤其是硅灰的比表面积较大,在水胶比一定的情况下,掺合料的增加使得透水混凝土拌合物的浆体变得干硬,包裹在集料表面的浆体反而更不均匀,也更为疏松,因此在掺量较大时透水混凝土的强度反而出现降低的情况。从图3、图4可知,NCH高效掺合料的最佳掺量为12%,硅灰的最佳掺量为4%。

2.2 孔隙率与透水系数的关系

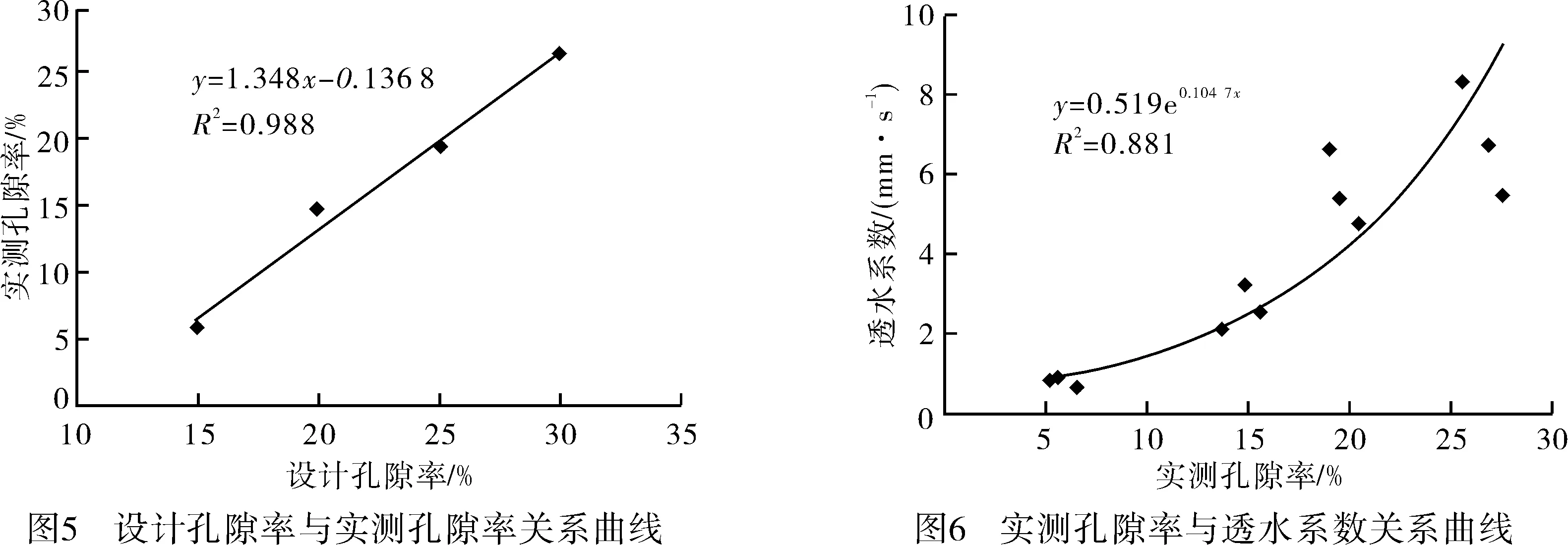

采用5~10 mm单级配碎石,试验孔隙率为15%、20%、25%、30%时,孔隙率设计值与实测值、透水系数的关系,找出实测孔隙率与设计孔隙率的关系,透水系数与实测孔隙率的关系,试验结果如图5、图6所示。

实测孔隙率为连通孔隙率与半封闭孔隙率之和,但对透水系数有贡献的只有连通孔隙[4]。当设计孔隙率较小时,配合比中胶凝材料用量相对增加,胶凝材料的增加提高了封闭孔隙形成的几率,连通孔隙相应变少;反之则连通孔隙与半封闭孔隙增加,即实测孔隙率增加。

从图6可以看出,随着实测孔隙率的增长,透水系数也呈现指数增长趋势。同样,当设计孔隙率增加时,透水系数也随之增加。

3 结 论

a.随着水胶比的增加(0.26~0.38),透水混凝土的抗压强度呈现先增加再降低的趋势,当水胶比为0.30时达到最佳。

b.掺加高效掺合料、硅灰,可以明显提高透水混凝土的强度,但掺量要经试验确定,两者的合理区间宜为7%~10%、4%~6%,当掺量低于或高于这个区间,抗压强度均会降低。

c.对透水系数起作用的是连通孔隙,设计孔隙率越大,透水混凝土的透水系数也就越高;随着孔隙率增大,孔隙率的实测值与设计值之间的偏差逐渐降低。

[1] 寒河江昭夫,和美广喜.调湿性コンワリ-ト[J].コンワリ-ト工学,1998,36(1):37-40.

[2] 程 娟.透水混凝土配合比设计及其性能的实验研究[D].浙江:浙江工业大学,2006.

[3] 冯乃谦.混凝土大全[M].北京:科学出版社,2001.

[4] 徐仁崇,桂苗苗,刘君秀,等.透水混凝土配合比参数选择及设计方法研究[J].混凝土,2011,262(8):109-112.