基于五杆机构的3D打印头传动设计与轨迹控制

秦念对,林 松,戴小兵

(同济大学 中德学院,上海 201804)

0 引言

3D打印是指通过数字化增加材料的方式逐层实现结构件的制造[1]。其中熔融沉积型(FDM)3D打印机使用最为广泛,其工作原理是将热塑性丝状材料逐层涂覆在零件的截面上冷却成型。目前除少数FDM型3D打印机使用串联机构或Delta并联机构外[2],多数采用正交三坐标结构。三坐标结构控制简单,但由于打印头需要横梁、光轴导轨的支撑和引导,内部打印空间受到较大限制,且同步齿型带的磨损老化以及导引机构的惯性会影响打印精度;在一些需要悬臂工作的场合:如型腔内部加工、单边离岸打印、变角度打印等工况下,三坐标结构由于受到外部框架的限制而难以胜任。针对这一问题,本文设计了一种二自由度五杆机构作为3D打印头的平面传动机构。

二自由度五杆机构具有并联机构惯性小、刚度大、灵活性好、结构紧凑的优点,同时作为一种可控机构可以精确实现复杂轨迹。目前五杆机构轨迹控制的方法主要有齿轮连杆法[3]、点阵调校法[4]、逆运动学解析法[5~7]。齿轮连杆法本质上锁定两主动杆的传动比,点阵调教法是将运动空间内点阵坐标与两主动转角相对应,两者均无法保证任意轨迹的生成;逆运动学解析法是通过末端执行点位置反解所需的主动转角,虽能保证相邻两插补点的位置精度,但很难保证插补点之间的速度恒定,难以满足3D打印头均匀送料的要求。本文提出一种基于瞬心速度转置法的速度环控制方法,通过MATLAB仿真,验证了该方法能有效控制位置误差和速度波动。该研究有助于改善3D打印机的空间利用率与工艺特性,所用控制方法在工业机器人、高速分拣、激光切割等领域有广阔的应用前景。

1 3D打印机设计建模及运动分析

1.1 五杆机构简图尺寸与末端可达区域关系

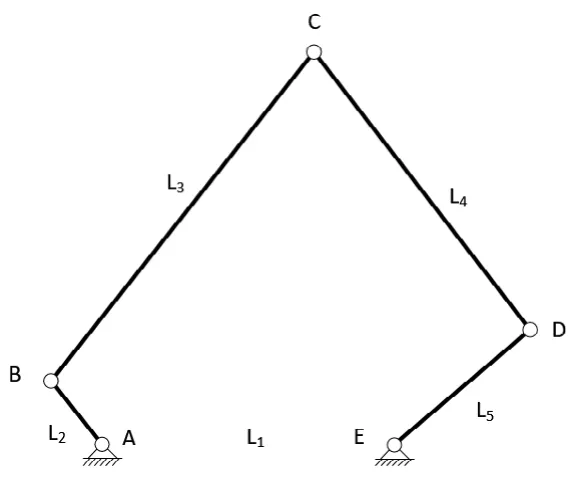

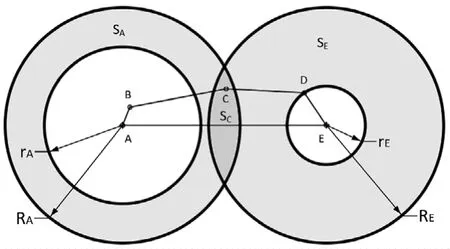

3D打印的三维空间运动可分解为平面二维运动和垂直该平面的一维运动。本文采用平面五杆机构作为平面二维运动的执行机构。如图1所示,取两连杆的交点C作为打印头的安装点。为研究C点的理论运动范围,假想五杆机构从铰链C断开为左支链LABC和右支链LEDC,C点在左支链的运动范围是以A为圆心,两杆之和RA=L2+L3、两杆之差的绝对值rA=|L3-L2|分别为半径的同心圆环SA。同理,C也在右支链RE=L4+L5和rE=|L5-L4|组成的同心圆环SE内。左右两圆环的交集为C点的理论可达区Sc,如图2所示。

图1 五杆机构简图

图2 五杆机构支链运动空间图解

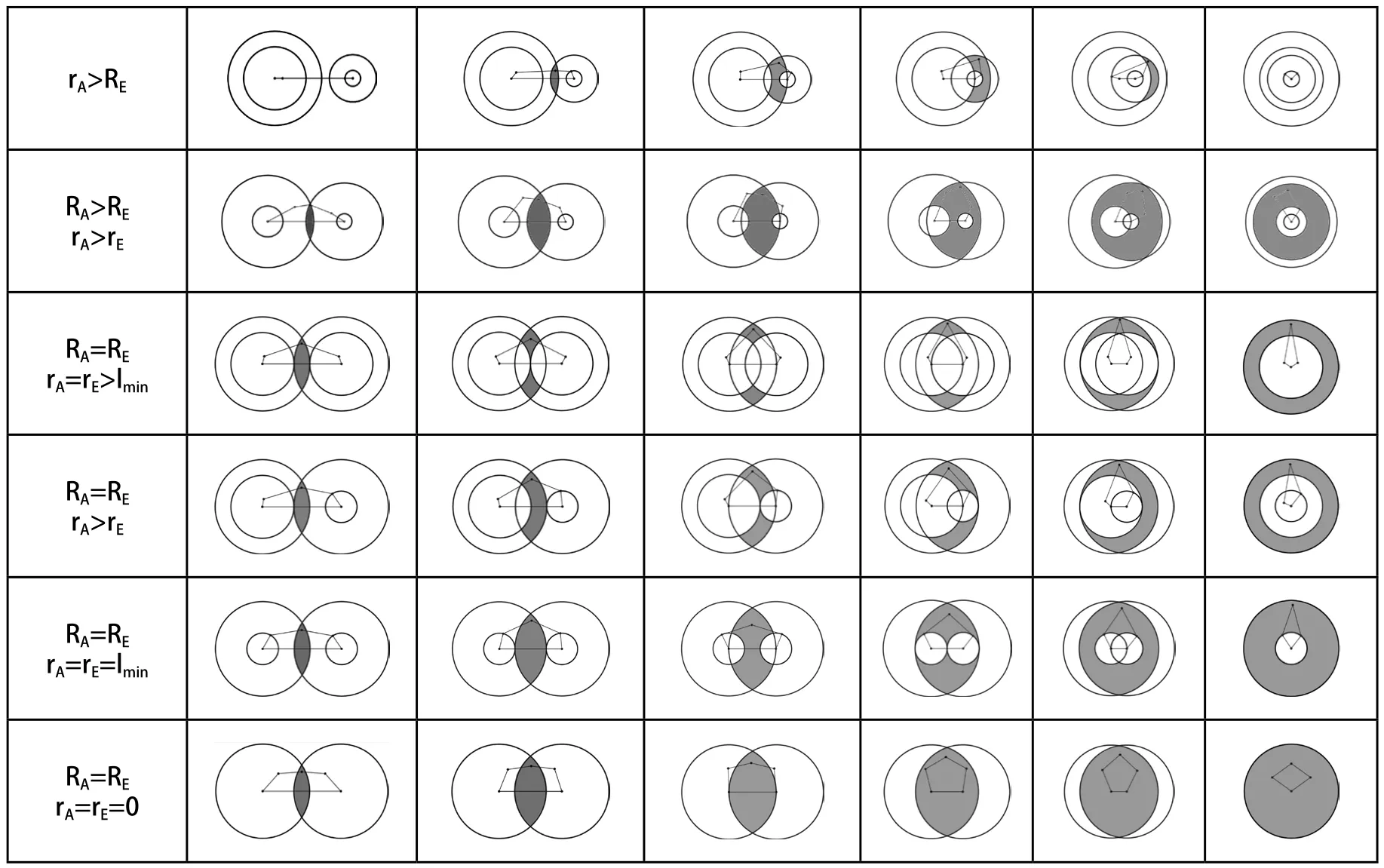

为研究Sc与机构尺寸的关系,本文选用Morphologischer Kasten[8]方法,列出左右支链尺寸和机架变化时理论可达区的形态矩阵,如表1所示。

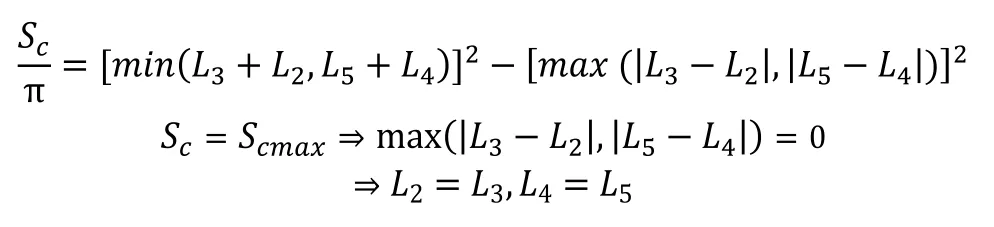

横向比较表1可知,当机架减小时,除rA>RE情况外,理论可达区呈增大趋势;纵向比较可知,当各杆长趋于相等时,理论可达区呈增大趋势。当L_1=0时,最大理论可达区为杆长之和的较小值与杆长之差的较大值围成的圆环,其数学表达式为:

最大可达区面积Scmax=[min(2L2,2L4)]2×π,由L2,L4中较短杆决定,当L2=L4时材料最省。综上,令L1=0,L2=L3=L4=L5,可得最大理论可达区。

1.2 五杆机构尺寸设计

虽然同心五杆机构的理论可达区为一个完整的圆,但考虑到构件整周转动时与机架的干涉,仅选择理论可达区SC的一半进行工作空间设计,记为理论可达半区SH。由于安装条件的限制,机架上两驱动电机的轴距往往不严格为零,本文将机架长度设为可调,以研究五杆机构的一般性规律。以一台典型三坐标3D打印机的矩形打印空间320mm×200mm为参照,根据表1右下角构型计算矩形外接半圆的半径为256.12mm,则杆长的最小值为128.06mm。考虑到边界冗余量,取活动杆长L2=L3=L4=L5=150mm;将机架L1设为在[0,150mm]范围内可调,如图3所示,虚线表示机架调节至同心时的构型。

图3 变机架五杆机构简图

表1 五杆机构理论可达区与支链变化形态矩阵

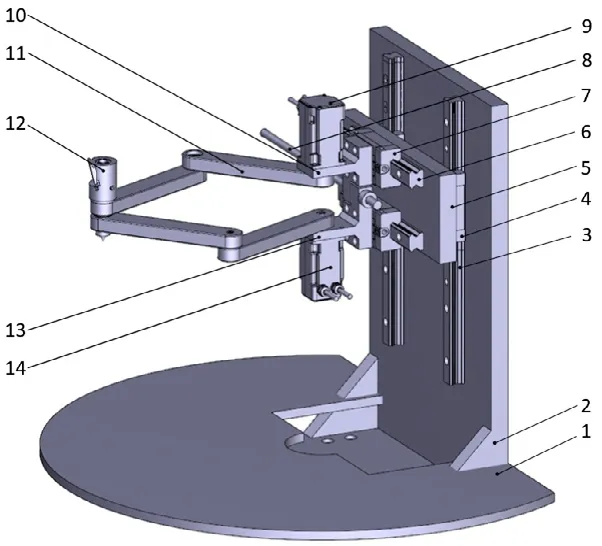

1.3 打印机结构设计

3D打印机的三维设计如图4所示,工作台1安装在立式台架2上。打印头12安装在五杆机构11的连杆末端,五杆机构的两连架杆由竖直方向错开布置的两台伺服电机9、14分别驱动。为使机架长度可调,使用正反双向螺杆8连接两电机所在的支撑板10、13,两电机轴距最小可调整为零。整个运动平台5、6、7可在螺旋推进装置的驱动下沿直线导轨3、4做竖直方向移动。

图4 打印机三维结构示意图

1.4 基于五杆机构的3D打印机运动分析

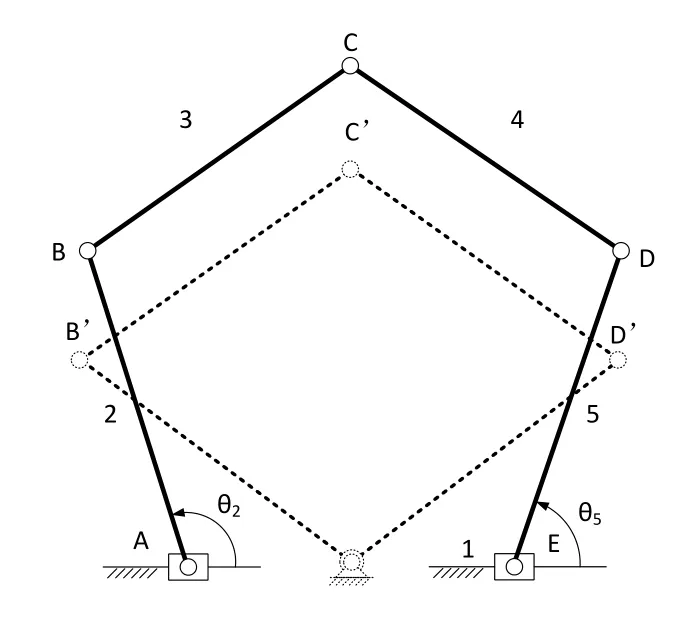

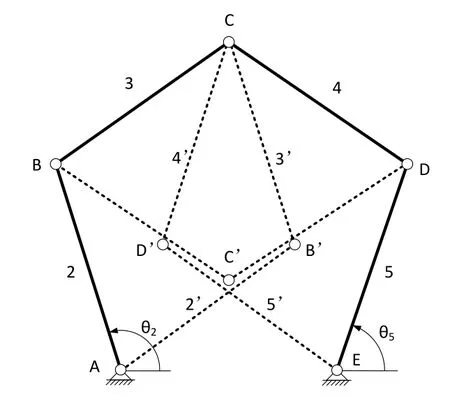

1.4.1 奇异性规避策略与唯一解定义

为便于五杆机构的驱动与控制,需要避免理论可达半区存在的奇异位置。如图5所示,五杆机构的正解(已知θ2、θ5求C点坐标)有两解,对应构型为{A,B,C,D,E}和{A,B,C',D,E};五杆机构的反解(已知C点坐标求θ2、θ5)有四解,对应构型分别为:{A,B,C,D,E};{A,B,C,D',E};{A,B',C,D',E};{A,B',C,D,E}。多解之间的过渡会通过相邻杆共线的构型,运动空间和特性会发生不确定性,导致五杆机构的奇异性。为保证3D打印机运动的连续性和控制的可靠性,分析所有构型可知,仅需定义“凸五边形”构型为唯一实解,即可同时保证正解和反解都有唯一解{A,B,C,D,E},便于后续控制算法的拟定。

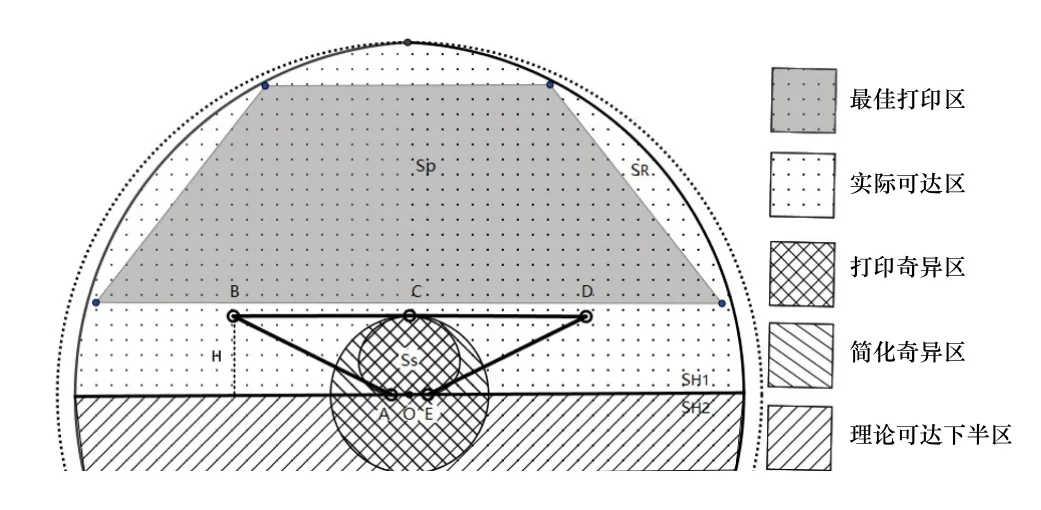

1.4.2 最佳打印区定义

当机架AE不为零时,需考虑避开两连杆共线时的位置以避免电机的运动干涉。如图6所示,机架以上部分为理论可达半区SH;在BCD三点保持共线时转动两主动杆,C点产生的轨迹所包围的区域定义为打印奇异区SS;打印奇异区以外的理论可达区定义为实际可达区SR;而为适应打印空间的规则性,定义图示连杆共线时BD上方内接四边形为最佳打印区SP。用线性规划的方

图5 五杆机构两个正解与四个反解

式不难得到SP的最大面积。

图6 打印空间定义

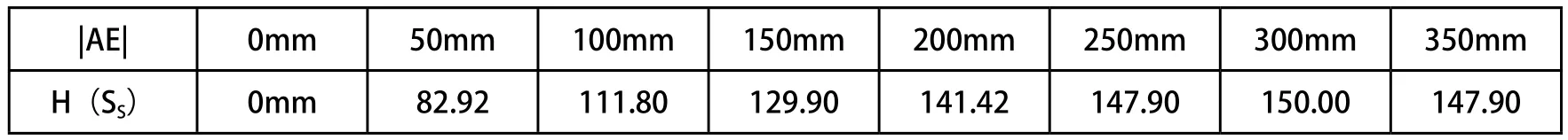

特别的,当机架AE=0时,打印奇异区将消失,且理论可达上、下半区将联通为实际可达区。打印奇异区的高度与AE长度的关系如表2所示。

2 基于瞬心速度转置法的五杆机构轨迹控制

五杆机构轨迹控制任务是根据打印头的位置和速度要求,控制两主动杆的角速度及其转向完成预定轨迹。常见的轨迹控制方法有位置环控制和速度环控制。位置环控制原理上基于五杆机构运动学逆解,求解过程较为复杂,且无法保证插补点之间的恒定速度。本文提出一种基于瞬心速度转置的速度环控制方法[9]。

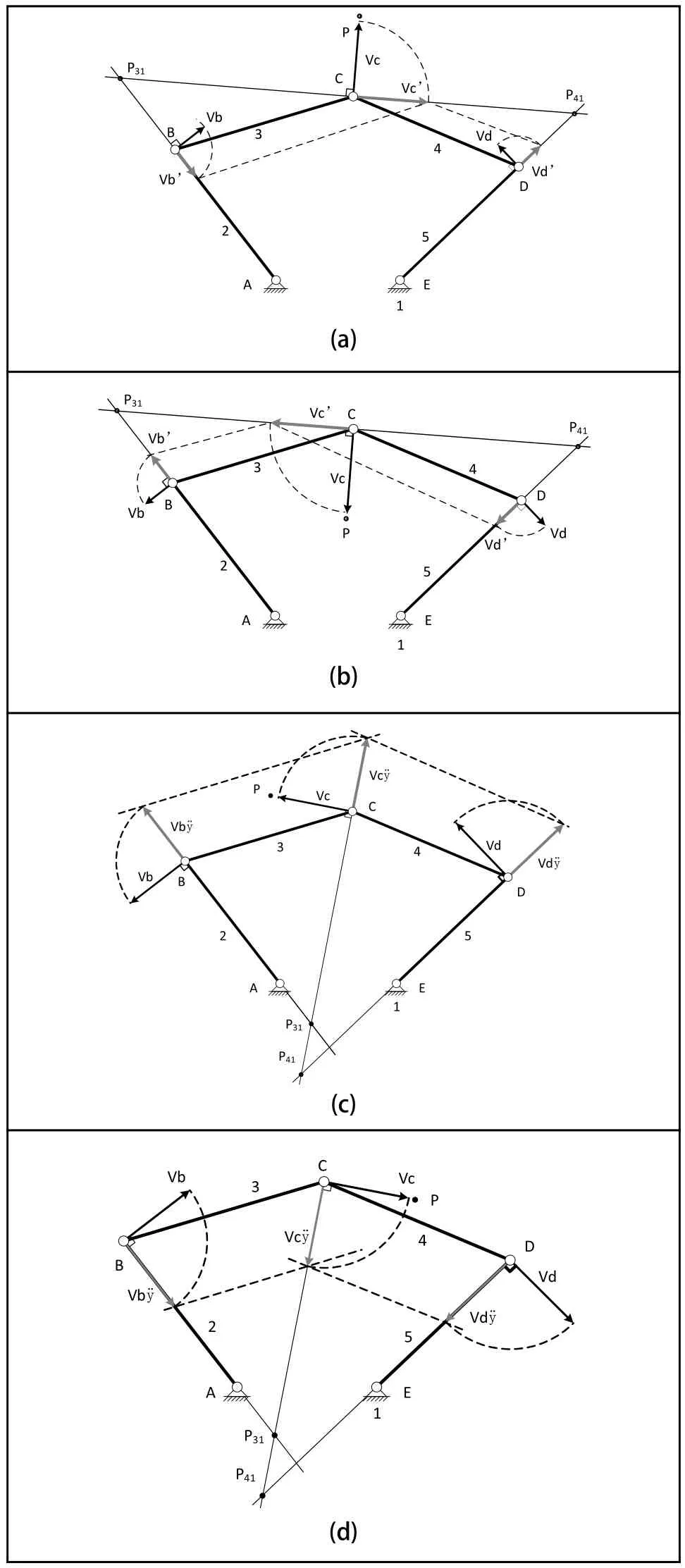

假设C点以3D打印的恒定速度VC向目标点P做匀速直线运动,表3以P点在上下左右(a,b,c,d)四个方位为例研究转置速度。由于B、C两点同在L3上,可求出L3的速度瞬心P31,同理求出L4的速度瞬心P41。将VC顺时针旋转90°得转置速度VC,过VC'矢量终点分别作L3、L4的平行线交L2、L5得转置速度Vb',Vd',再将两转置速度Vb',Vd'分别绕B、D逆时针回转90°得到B、D的真实速度Vb,Vd。

表2 打印奇异区高度与机架变化表

表3 瞬心速度转置变化对比

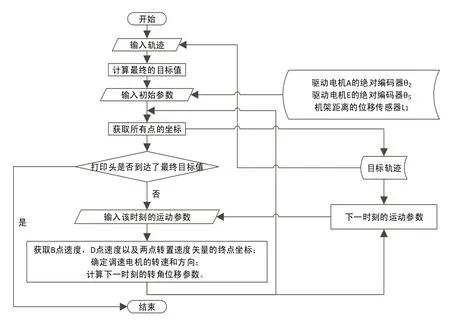

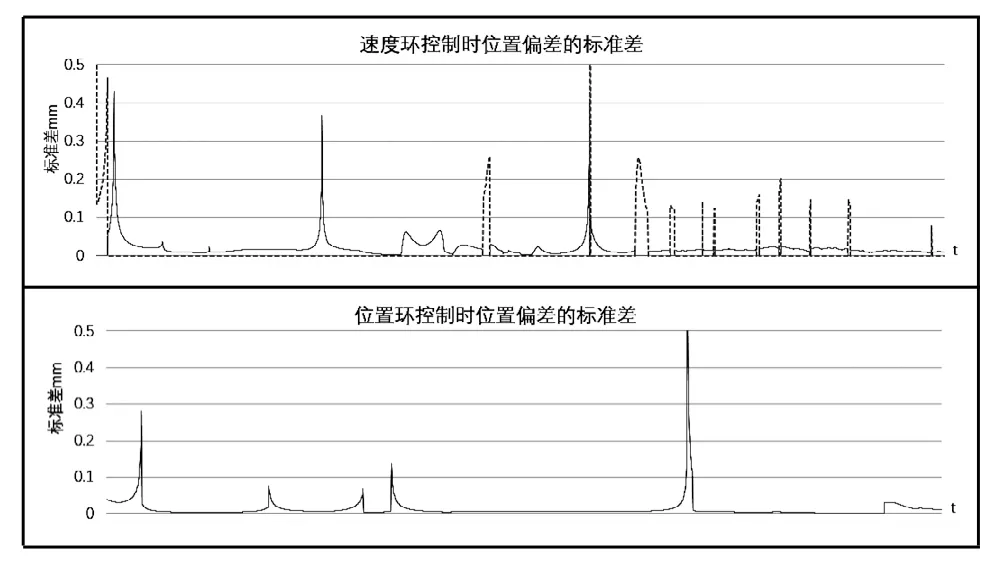

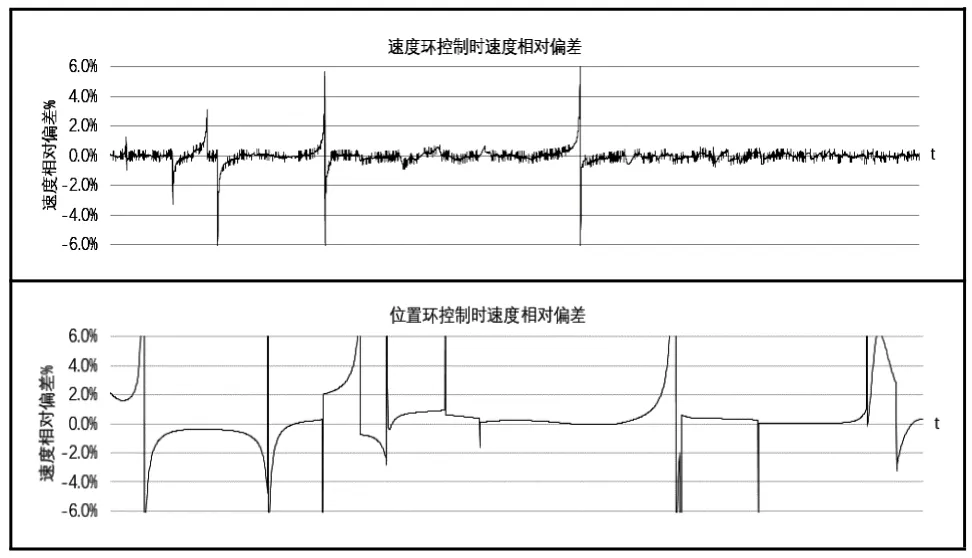

已知打印头运行速度Vc的大小,可用运动分析的方式求出Vb,Vd的线速度大小,进而求出两主动杆所需的角速度大小。为直观判断主动杆的转向。分析表3可知:当转置速度的矢量终点落在连架杆上,即|AVx'| 图7 五杆机构瞬心速度转置法控制流程图 为验证上文提出的基于瞬心速度转置的速度环轨迹控制方法的正确性,编写MATLAB控制代码[10]。设置工进和快进两种运动模式,快进时打印头快速到达目标点,不留下运动轨迹;工进时速度较慢,保留打印头C点产生的轨迹。通过实时刷新五杆机构各铰链位置的折线图来模拟五杆机构的动画效果。 图8 MATLAB图案打印仿真与位置误差分析 该程序实现的功能为:使用瞬心转置算法控制两主动转角完成一幅由直线、圆弧、字母和文字等测试元素构成的“同济小屋”图案,如图8(a)所示;在运动过程中实时监测C点实际位置与理论位置的偏差,绘出已生成曲线和理论曲线之间的标准差的平均值,如图8(b)所示,当前轨迹段运行时位置偏差的标准差,如图8(c)所示和整个轨迹段运行时位置偏差的标准差,如图8(d)所示。实线表示工进,灰度线表示快进。 分析图8可知:快进时标准差通常比工进时更大,这意味着打印速度提高时,控制精度降低;当打印头接近打印区边界时误差较大,打印时应尽量选择中间区域;当速度方向发生突变时误差较大,在零件建模时可考虑转折点的平滑过渡。 在忽略边界点和转折点误差的情况下,每段轨迹的局部偏差的标准差控制在0.01左右,全局轨迹段偏差的标准差在0.05左右,说明标准差峰值主要由轨迹段之间的切换引起。仿真结果证明,瞬心速度转置法可控制五杆机构末端执行点在整个打印可达区完成任意预定轨迹,且位置误差得到有效控制。 为研究本文提出的瞬心速度转置法相对于传统控制法控制效果的优劣,使用基于运动学逆解的位置环控制与基于瞬心转置法的速度环控制两种方法分别绘制图8(a)所示的“同济小屋”图案。调用MATLAB函数将两种方法产生的位置数据导入Excel,通过打印头每个时刻的位置变化求其平均速度。 3.2.1 位置偏差对比 表4 位置偏差对比 由表4可知,速度环控制时,工进路段的位置偏差标准差平均值为0.02,最大值为0.4;位置偏差波动较小。快进路段的标准差平均为0.22,最高值为4.47。偏差峰值集中在转折区和打印边缘区,且最大误差对打印速度较为敏感。 位置环控制时,工进路段的位置偏差标准差平均值约为0.012,最大值为0.893,约为速度环控制的两倍。且最大偏差并非发生在转折区或打印边缘区等特殊位置。综合比较看来,速度环控制在位置精度上略逊于位置环控制,但可以有效控制位置误差的突变。两方法都可以保证较高的位置精度,综合控制效果相差不大。 3.2.2 速度偏差对比 由表5可知:速度环控制时,速度相对偏差较小,主体部分稳定在1%左右,平均值为0.20%,最大值为9.32%,峰值发生在转折区或边缘区。 表5 速度偏差对比表 位置环控制时,速度的相对偏差大于速度环控制,主体稳定在10%范围内,平均值为1.20%,最大波动可达70%,这对打印头均匀喷涂的平稳性要求较为不利。在速度波动对比中,本文提出的速度环控制方法具有显著优势。 本文研究了五杆机构作为3D打印头平面传动机构的可行性,建立了五杆机构尺寸与其平面运动特性的关系模型,并设计了最佳打印区。针对3D打印对位置和速度精度的要求提出一种基于瞬心速度转置法的五杆机构轨迹控制方法,并编写了MATLAB控制程序。仿真结果表明:该方法能有效控制五杆机构在任意轨迹上匀速运动,位置精度和速度波动的综合评价指标优于传统位置环控制方法。 [1]Petra Fastermann.3D-Druck. Wie die generative Fertigungstechnik funktioniert[M].Springer, Berlin, Heidelberg,2016. [2]李江滨.基于并联机构的3D打印关键技术研究[D].燕山大学,2015. [3]Mundo D, Gatti G, Dooner D B. Optimized five-bar linkages with non-circular gears for exact path generation[J].Mechanism &Machine Theory,2009,44(4):751-760. [4]Joubair A, Slamani M, Bonev I A. Kinematic calibration of a fivebar planar parallel robot using all working modes[J].Robotics and Computer-Integrated Manufacturing,2013,29(4):15-25. [5]Gogate G R. Inverse kinematic and dynamic analysis of planar path generating adjustable mechanism[J].Mechanism & Machine Theory,2016,102:103-122. [6]侯志利,李瑞琴,武文革.混合驱动五杆机构的运动学解析法对比研究[J].机械传动,2015,39(11):13-17. [7]林斌,于海燕.混合输入五杆机构的实际轨迹研究[J].机械传动,2015,39(06):39-42,53. [8]Lin Song.Methoden der Produktentwicklung und Konstruktion[M].Lehrmaterial,2017. [9]Hanfried Kerle, Burkhard Corves, Getriebetechnik[M].Springer Vieweg,Viesbaden,2015. [10]许丽佳,穆炯.MATLAB程序设计与应用[M].北京:清华大学出版社,2012.

3 MATLAB轨迹控制仿真与误差分析

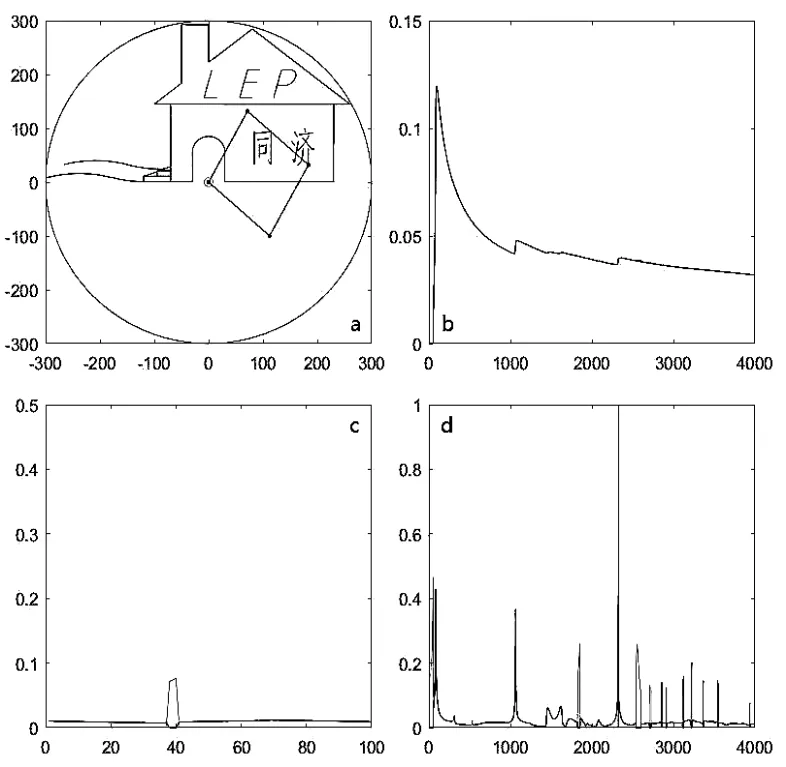

3.1 图案打印测试与位置偏差分析

3.2 速度环控制与位置环控制对比

4 结论